предисловие

Современные предприятия представляют собой совокупность различных по своему виду деятельности подразделений, связанных между собой единым процессом изготовления продукции или оказания услуг.

На многих предприятиях осуществляются все стадии жизненного цикла изделия: допроизводственная, производственная и послепроизводственная. В частности, допроизводственная стадия включает опытно-конструкторскую разработку нового изделия, маркетинговые исследования рынка, производственная — его изготовление, а послепроизводственная — реализацию изделия.

Все это расширяет состав подразделений предприятия, усложняет связи между ними и предъявляет высокие требования к организационно-экономическому обоснованию производственной структуры, то есть к рациональной организации функционирования и размещения каждого производственного подразделения, к налаживанию тесных производственных связей между цехами и участками.

Производственная структура предприятия — это пространственная форма организации производственного процесса, которая включает состав и размеры производственных подразделений предприятия, формы их взаимосвязей между собой, соотношение подразделений по мощности (пропускной способности оборудования), численности работников, а также размещение подразделений на территории предприятия.

Производственная структура предприятия отражает характер разделения труда между отдельными подразделениями, а также их кооперированные связи в едином производственном процессе по созданию продукции. Она оказывает существенное влияние на эффективность и конкурентоспособность предприятия. Состав, размеры производственных подразделений, степень их пропорциональности, рациональность размещения на территории предприятия, устойчивость производственных связей влияют на ритмичность производства и равномерность выпуска продукции, определяют издержки производства и, следовательно, уровень чистого дохода предприятия.

Поэтому эффективная производственная структура предприятия должна отвечать следующим требованиям:

простота производственной структуры (достаточный и ограниченный состав производственных подразделений);

отсутствие дублирующих производственных звеньев;

обеспечение прямоточности производственного процесса на основе рационального размещения подразделений на заводской территории;

пропорциональность мощности цехов, участков, пропускной способности оборудования;

стабильные формы специализации и кооперирования цехов и участков;

адаптивность, гибкость производственной структуры, то есть ее способность к оперативной перестройке всей организации производственных процессов в соответствии с изменяющейся конъюнктурой рынка.

Различают два типа производственных структур:

1. Комплексная производственная структура (многостадийная). При ней на предприятии существуют все стадии производственного процесса: заготовительная, обрабатывающая и выпускающая.

2. Специализированная (1–2-стадийная) производственная структура, при которой отсутствуют одна или две стадии. Производственный процесс по недостающим стадиям обеспечивается в форме кооперированных поставок с других предприятий.

Первичным элементом производственной структуры является рабочее место — это часть производственной площади цеха, оснащенная основным оборудованием и вспомогательными устройствами, предметами труда, обслуживаемая одним или несколькими рабочими. На рабочем месте выполняется часть производственного процесса, за ним может быть закреплено несколько детале-операций.

Виды рабочих мест:

простое рабочее место (одна единица оборудования, один рабочий);

многостаночное рабочее место — один рабочий обслуживает несколько видов оборудования (как правило, работающих в автоматическом режиме);

комплексное рабочее место (характерно для непрерывных производственных процессов) — один агрегат или установка обслуживается бригадой рабочих.

В зависимости от закрепления за рабочим местом производственной площади выделяют стационарные и подвижные рабочие места. Подвижные рабочие места относятся к таким категориям рабочих, как наладчики, ремонтники, транспортные рабочие. Производственные площади им не выделяются.

По уровню специализации рабочие места подразделяются на специализированные (за рабочим местом закрепляется выполнение трех–пяти детале-операций) и универсальные (закрепление детале-операций или отсутствует, или их число достаточно велико — больше 20).

Совокупность рабочих мест, на которых выполняются технологически однородные операции или различные операции по изготовлению одного-двух видов продукции, составляет производственный участок.

Участки создаются по двум принципам:

1. Технологический

Участок состоит из однотипного оборудования (группа токарных станков, группа фрезерных, сверлильных станков); рабочие на участке выполняют определенный вид операции. Закрепление за рабочими местами изготовления определенных видов продукции отсутствует. Такой тип участков характерен для мелкосерийного и единичного типов организации производства.

2. Предметно-замкнутый

На таком участке используется разнотипное оборудование, которое располагается по ходу технологического процесса. Рабочие места специализируются на изготовлении определенного вида продукции (деталей). На участке заняты рабочие разных специальностей. Разновидностью такого типа участков являются поточные линии. Этот тип участков характерен для крупносерийного и массового производств, его работа отличается большей эффективностью по сравнению с участком, созданным по технологическому принципу.

Несколько производственных участков объединяются в цеха. Цех — административно-обособленная часть предприятия, специализирующаяся либо на изготовлении продукции или части ее, либо на выполнении определенной стадии производственного процесса. Возглавляется начальником цеха.

По назначению цехи подразделяются на:

основные — производство основной профильной продукции или законченной части производственного процесса. По стадиям производственного процесса основные цехи подразделяются на заготовительные, обрабатывающие и выпускающие;

обеспечивающие — производство вспомогательной по назначению продукции для основных цехов (инструментальный, ремонтный цехи, энергетическое хозяйство, строительный цех);

обслуживающие — оказание производственных услуг как основным, так и обеспечивающим цехам (транспортное хозяйство, энергетическое хозяйство, строительный цех);

опытно-экспериментальные — изготовление и испытание макетов и опытных образцов проектируемых новых видов продукции;

подсобные и побочные. К подсобным относятся цехи, осуществляющие добычу и обработку вспомогательных материалов, например, карьер по добыче формовочной земли, торфоразработки, огнеупорный цех, снабжающий основные цехи огнеупорными изделиями (на металлургическом заводе). К подсобным относятся также цехи по производству тары для упаковки продукции. Побочные цехи — это те, в которых изготавливается продукция из отходов производства, например, цех товаров народного потребления. В последние годы удельный вес этих цехов в производственной структуре значительно вырос;

вспомогательные — уборка заводской территории, выращивание сельхозпродукции.

В зависимости от вида специализации выделяют следующие типы производственной структуры основных цехов:

технологическая;

предметная (или подетально-узловая, если предприятие специализируется на выпуске деталей или узлов к изделиям);

смешанная (предметно-технологическая).

В цехах с технологической специализацией выполняется определенная часть производственного процесса. Продукция, выпускаемая цехом, часто меняется и не закреплена за рабочими местами. Этот вид промышленной структуры наименее эффективен по сравнению с предметным и подетально-узловым.

К основным недостаткам технологической структуры следует отнести:

высокую трудоемкость продукции и низкую эффективность используемых ресурсов, а следовательно, высокие издержки производства;

большие потери времени на частую переналадку оборудования, транспортные работы по перемещению предметов труда от одного участка к другому, большие потери времени на межсменное и межоперационное пролеживание деталей и полуфабрикатов. Это влечет за собой высокую длительность производственного цикла изделия, низкую оборачиваемость оборотных средств и, следовательно, относительно низкую рентабельность производства.

Предметная или подетально-узловая структура основных цехов характерна для массового выпуска продукции устойчивой номенклатуры, при таком типе производственной структуры каждый цех специализируется на выпуске одного или нескольких конструктивно подобных изделий. В цехах участки создаются по предметно-замкнутому принципу.

Преимущества предметной структуры по сравнению с технологической:

она способствует внедрению прогрессивного высокопроизводительного специализированного оборудования (автоматизированных поточных линий, гибких производственных систем);

упрощается планирование, а также межцеховая и внутрицеховая кооперация;

сокращаются производственные циклы изготовления деталей и узлов;

повышается ответственность работников цехов и участков за качество продукции и выполнение плана по номенклатуре;

повышается производительность труда, улучшаются другие экономические показатели цехов и предприятия в целом.

Наиболее распространенной является смешанная структура (предметно-технологическая). При ней заготовительные цехи имеют технологическую структуру, обрабатывающие — подетально-узловую, а выпускающие — предметную.

В условиях меняющейся конъюнктуры рынка предметная структура становится более уязвимой. Выходом из этого положения может стать процесс диверсификации производства (расширение производства разнообразных видов продукции и осуществление новых видов деятельности). Этому служит широкое использование стандартизации и унификации конструкции выпускаемой продукции и на этой основе повышение гибкости производственной структуры.

Производственная единица как элемент производственной структуры — это комплекс специализированных цехов, имеющих самостоятельную структуру управления (но не обладающих правом юридического лица). Производственная единица создается на очень крупных предприятиях, холдинговых компаниях, концернах; может функционировать на правах филиала (дочернего АО) с сохранением юридической самостоятельности.

Факторы, влияющие на характер и особенности структуры предприятий

Производственные структуры предприятий отличаются большим разнообразием. Однако можно выделить следующий комплекс факторов, влияющих на характер и особенности той или иной структуры.

1. Отраслевая принадлежность предприятия

Определяется как характером производственного процесса, так и конструктивными особенностями, назначением выпускаемой продукции. Этот фактор в первую очередь оказывает влияние на состав основных цехов предприятия, которые будут существенно отличаться в разных отраслях. Так, одностадийная производственная структура характерна для добывающих отраслей, многостадийная — для обрабатывающих отраслей промышленности.

Например, в металлургической промышленности к основным производственным цехам относятся: доменное, мартеновское или конвертерное производства, прокатный цех. В машиностроении — литейный, кузнечный, механообрабатывающий, сборочный цехи. Для текстильной отрасли: прядильный, ткацкий, красильно-отделочный цехи.

Вспомогательные же цехи будут (с учетом некоторых особенностей) идентичными во всех отраслях, поэтому отраслевая принадлежность предприятия на их составе и особенностях организации почти не сказывается.

2. Характер производственного процесса (аналитический, синтетический, прямой)

Оказывает влияние на уровень развития и многообразие представленных на предприятии основных стадий производственного процесса: заготовительной, обрабатывающей, выпускающей.

При аналитическом производственном процессе, когда из одного вида сырья производится несколько видов готовой продукции, на предприятиях может иметься один–два заготовительных цеха и несколько выпускающих цехов. В этом случае актуальной становится проблема организации сбыта разнообразной по своему характеру продукции. Такая структура характерна для предприятий химической, металлургической, легкой, пищевой отраслей промышленности.

Использование на предприятии синтетического производственного процесса наоборот предполагает создание нескольких заготовительных цехов и ограниченного состава выпускающих цехов. Такой тип производственной структуры характерен для машиностроительных предприятий, мебельных комбинатов. Например, на автомобильном заводе имеются литейные, кузнечно-прессовые цехи и поточные конвейерные линии по сборке автомобилей нескольких моделей. Для производственной структуры этих предприятий весьма актуальной становится проблема организации материально-технического обеспечения и завоза большой номенклатуры материальных ресурсов, покупных полуфабрикатов.

Прямой производственный процесс используется на предприятиях добывающих отраслей: шахтах, рудниках, карьерах. В их производственной структуре могут быть один–два заготовительных цеха (добыча сырья, его обогащение) и один выпускающий — небольшая переработка сырья и отправка потребителям.

3. Конструкторско-технологические особенности продукции

Требования к качеству продукции оказывают существенное влияние на характер производственной структуры предприятия. Так, например, при производстве наукоемкой высокоточной техники (радиоэлектроника, электротехника, станкостроение, авиапромышленность) в производственной структуре значительный удельный вес по численности занятых в них работников занимают подразделения, обслуживающие предпроизводственную стадию: научно-технические центры, лаборатории, опытно-экспериментальные цехи, испытательные станции, подразделения по шефмонтажу, наладке и сервисному обслуживанию своей продукции у потребителей. Связи на этих предприятиях достаточно сложны. К их производственной структуре предъявляются высокие требования гибкости, адаптивности. Это связано в первую очередь с высокими темпами обновляемости продукции и постоянным освоением новых ее видов.

4. Характер специализации

Этот фактор влияет на такие разновидности производственной структуры основных цехов, как предметная, подетально-узловая, технологическая. Выбор той или иной формы производственной структуры определяется масштабами производства однотипной, конструктивно-подобной продукции устойчивой номенклатуры.

Предметная форма специализации производственной структуры связана с выпуском одним или несколькими цехами законченной готовой продукции. Такой вид структуры используется в массовом типе организации производства. Продукция цехов с подетально-узловой формой специализации — детали или узлы к готовой продукции. Этот тип производственной структуры используется также в крупносерийном и массовом типах производства, как правило, в обрабатывающих цехах. В условиях технологической формы специализации за цехами закрепляется лишь выполнение технологических процессов. Продукция разнообразная, на рабочих местах отсутствует закрепление номенклатуры продукции. Такая форма специализации производственной структуры характерна, как правило, для заготовительных цехов. По сравнению с предметной и подетально-узловой формами специализации эта форма производственной структуры наименее эффективна.

С формами специализации производственной структуры непосредственно связаны и формы кооперирования. Чем выше уровень специализации, тем более широкие производственные связи устанавливаются между цехами внутри предприятия и с внешними поставщиками материальных и производственных ресурсов.

Специализация производственной структуры определяет ее тип (специализированная или комплексная). При специализированной производственной структуре могут отсутствовать одна–две стадии производственного процесса, и завод в этом случае работает как механосборочный или сборочный цех, получая все необходимые компоненты для изготовления продукции со стороны. В комплексной производственной структуре имеется полный состав цехов как основных, так и обслуживающих.

5. Научно-технический прогресс

НТП оказывает двойственное влияние на производственную структуру предприятия.

С одной стороны, в связи с усложнением производимой продукции, высокими требованиями к ее качеству производственная структура предприятия усложняется. В ее состав входят подразделения, связанные с научно-технической подготовкой производства: лаборатории, опытно-экспериментальные цеха, специализирующиеся на освоении новых видов продукции.

Кроме этого, НТП обусловливает моральный износ выпускаемой продукции и используемого оборудования, что предъявляет дополнительные требования к производственной структуре в части ее гибкости, адаптивности и, следовательно, значительно расширяет фронт работ по ее перестройке.

С другой стороны, внедрение достижений НТП ведет к упрощению производственной структуры. Так, например, внедрение точных методов литья значительно сокращает трудозатраты на последующую механообработку деталей и упрощает производственную структуру механических цехов. Интеграция производственных процессов на основе использования станков с числовым программным управлением, агрегатных многопозиционных станков, поточных линий исключает в составе цехов участки с традиционными видами оборудования и упрощает их структуру.

Таким образом, характер производственной структуры определяется особенностями самого предприятия, его отраслевой принадлежностью, размерами, степенью специализации и кооперирования. При разработке производственной структуры необходимо учитывать все перечисленные особенности.

Источник: Е.С. Васильева канд. экон. наук, доц. РЭА им. Г.В. Плеханова https://www.profiz.ru

1. Построение эффективной системы планирования производства

Эффективное планирование производства обеспечивается системой планов, подробно отвечающих на следующие вопросы:

Что наше предприятие планирует производить?

Как именно предприятие планирует производить?

Какие ресурсы для этого потребуются?

Чем предприятие располагает на момент планирования?

В чем предприятие нуждается дополнительно?

Последовательные ответы на перечисленные вопросы позволят выбрать оптимальное решение организации производства, создающее предпосылки для получения бизнесом максимально возможного дохода.

Структура системы планирования производственного предприятия

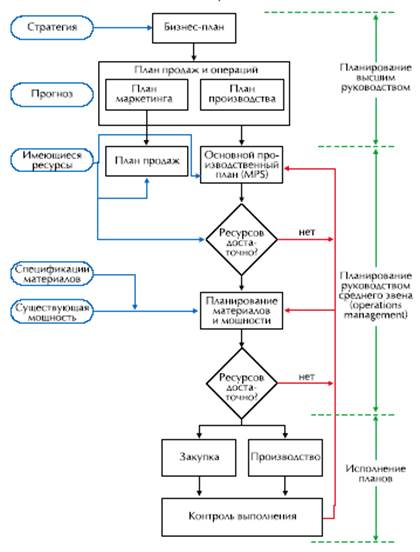

Система планирования производства является частью глобальной системы планирования предприятия с учетом того, что производственная политика предприятия является следствием финансовых и маркетинговых стратегий бизнеса. Данная закономерность легко объясняется с помощью схемы планирования производственного предприятия (Рисунок 1).

Рис. 1 Система планирования производственного предприятия

Как правило, ключевыми целями любого бизнеса являются цели в области финансов:

достижение заданного инвесторами уровня рентабельности инвестированного капитала;

получение прибыли в абсолютном выражении;

повышение стоимости бизнеса в целом.

Цели в области финансов определяют цели в области маркетинга, т.к. маркетинговая деятельность предприятия обеспечивает достижение финансовых целей бизнеса.

Источником доходов предприятия являются клиенты, а маркетинговая активность, включающая в себя: выбор продуктов, продвижение, продажи и т.д., обеспечивает поступление денег на счета предприятия, следовательно, обеспечивая выполнение финансовых планов предприятия.

Соответственно постановкой задач для разработки маркетинговых планов являются финансовые планы.

Однако, для того, чтобы клиенты начали переводить свои деньги на счета предприятия, кроме деклараций маркетологов и продавцов клиентам необходимо предложить продукт, соответствующих заявленным потребительстким свойствам, стабильного качества и в обещанные сроки, в частности обеспечить постоянное наличие товаров на складе. Таким образом, стратегия в области маркетинга и продаж определяет стратегию в области производства.

Планируя производство, прежде всего, необходимо руководствоваться маркетинговыми планами предприятия, т.к. именно в этих документах отражено: в каких конкретно продуктах нуждается предприятие для наиболее полного удовлетворения потребностей клиентов.

Из приведенной логики получается, что маркетинговые планы являются первичными по отношению производственным и определяют производственную политику предприятия.

В свою очередь, производственные планы определяют требования к закупочной политике предприятия, к политике управления человеческими ресурсами и ресурсами инфраструктуры (оборудование, электроэнергия, коммуникации и т.д.), в результате чего на основании планов производства формируются планы потребностей в ресурсах: планы закупок сырья и материалов, планы управления производственными мощностями, планы найма и ротации производственного персонала и т.д.

На практике система планирования производства представляет собой набор планов отличных по уровню детализации, горизонтам планирования и функциональному назначению (Рисунок 2).

Планирование производства, прежде всего, начинается с разработки производственной стратегии предприятия.

Рисунок 2. Система планирования производства

Производственная стратегия – это долгосрочный план, содержащий ответы на следующие вопросы:

1. Какие продукты планируется производить на предприятии?

На основании маркетингового плана, в котором перечисляются товары, составляющие предложение компании, выделяются позиции, которые предприятие намеревается производить. Зачастую у производственного предприятия существуют предпосылки экономической целесообразности выпуска далеко не всех изделий, которые находятся в ассортименте маркетингового плана. Например, многие производители товаров народного потребления концентрируются на производстве нескольких товарных групп, а остальные товары своего ассортимента заказывают у других производителей. Со временем развитие такой стратегии может привезти к полному отказу от собственного производства, примеров чему на рынке достаточно: Zara, Nike, Armani, Zepter, Scarlett, Vitek, ErichKrause, IKEA, Mothecare и многие другие. При этом держатели перечисленных брендов не стали зарабатывать меньше.

2. Как часто в ассортименте будут появляться новые продукты?

В зависимости от средней продолжительности жизненного цикла производимых товаров, предприятие должно постоянно проводить обновление ассортимента замещая устаревающие продукты новыми. Создание новых продуктов также необходимо для расширения продуктового портфеля компании. Для производства эта информация очень важна, т.к. процессы освоения новых продуктов по своей сути отличаются от процессов серийного производства.

3. Какова планируемая динамика производственных мощностей предприятия?

Динамика производственных мощностей должна отражать планируемую динамику спроса с некоторым опережением, позволяя предприятию осуществлять запланированный в маркетинговом плане рост продаж.

4. Какие технологии планируется использовать для производства изделий?

При выборе различных технологических подходов важно определить набор технологий, которые с одной стороны технически доступны предприятию, с другой способны обеспечить необходимый уровень себестоимости продукции. Например, упаковочные операции в большинстве европейских компаний выполняются автоматизировано, однако в Беларуси такой подход является далеко не всегда оправданным, т.к. стоимость рабочей силы у нас относительно невысока и зачастую ниже амортизационных расходов на содержание упаковочных автоматов.

В итоге технологии определяют требования к используемым сырью и материалам, политике производственной кооперации, организации материальных потоков, а также требования к производственному персоналу.

5. Предполагается ли производственный аутсорсинг?

Важно определиться, какие технологические процессы предприятие оставит за собой, какие передаст на аутсорсинг. В настоящее время все реже встречаются предприятия полного цикла, что обусловлено предпочтением выбора стратегии вертикальной интеграции, обеспечивающей более высокую устойчивость на рынке по сравнению со стратегией горизонтальной интеграции. В результате производственное предприятие концентрируется на тех операциях, которые приносят наибольшую добавленную стоимость, остальные реализуют с помощью производственной кооперации.

6. Как должны выглядеть технологические процессы и производственные потоки на предприятии?

В зависимости от выбранных технологий формируются технологические процессы в виде цепочек операций, обеспечивающих единую технологическую систему, являющуюся объектом планирования производства.

7. Какое оборудование необходимо задействовать в производстве?

На основании технологических подходов предприятие выбирает оборудование и оснастку для реализации выбранных технологий.

8. Какие требования предъявляются к сырью и комплектующим?

В зависимости от технологических требований производственная стратегия включает описание обязательных сырьевых компонентов и комплектующих необходимых для реализации технологического цикла.

9. Какой персонал необходим для производства?

В зависимости от выбранного оборудования, технологических особенностей производства определяются квалификационные требования к персоналу, а также рассчитывается численность занятых на основных операциях.

10. Чему должна быть равна плановая производственная себестоимость выпускаемых изделий?

Расчет плановой производственной себестоимости необходим для экономической оценки производственной стратегии предприятия.

Производственная стратегия считается состоятельной при возможности обеспечить уровень себестоимости продукции (при заданном уровне качества), который позволит предприятию получать достаточную прибыль при адекватных отпускных ценах.

В обратном случае предприятию стоит отказаться от собственного производства в пользу полного производственного аутсорсинга.

Разработка стратегического производственного плана является командной задачей, совместно выполняемой маркетинговыми, инженерными, логистическими и финансовыми службами предприятия. Горизонт планирования, как правило, составляет 3-7 лет. Реже встречаются попытки стратегического планирования на период 10 лет и более.

Среднесрочные планы производства принято составлять на один календарный год.

В отличие от производственной стратегии среднесрочные планы содержат информацию о планируемых объемах выпуска изделий в течение года с помесячной детализацией.

Среднесрочные планы используются для решения следующих организационных задач:

Определение необходимой численности персонала для производства.

Выбор наиболее рационального режима сменности для выполнения плана производства.

Расчет количественных потребностей в сырье и материалах, оснастке и внешней кооперации.

Определение минимальных партий производства.

Бюджетирование производственного плана

Составляя среднесрочные планы, предприятие руководствуется информацией об ограничении производственных мощностей, потребностями будущих периодов, включая принятые к исполнению заказы, а также нормами складских запасов готовой продукции, которые необходимо обеспечить в качестве складских остатков.

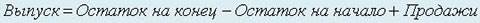

В соответствии с макетом среднесрочного плана (Рисунок 3) планируемый объем выпуска изделий в разрезе месяца рассчитывается по формуле:

Рисунок 3. Схема среднесрочного планирования производства

Значения формулы:

Выпуск – планируемый объем выпуска изделий в течение месяца;

Остаток на начало и Остаток на конец – значения товарных запасов на начало и конец месяца соответственно, рассчитываемые по специальным логистическим методикам;

Продажи – планируемый объем продаж, который берется из плана продаж (маркетинга).

Среднесрочные планы должны обязательно уточняются с рекомендуемой частотой актуализации - один раз в квартал. В обратном случае план быстро теряет свою актуальность в связи с тем, что в течении года появляются факторы, которые не учитываются на момент планирования. Например, ввод таможенных барьеров для ввоза иностранных аналогов, падение спроса на производимые товары в связи с отказом или уменьшением спроса со стороны ключевых дистрибьюторов, появлении на рынке аналогов превосходящих по качеству производимые товары и т.д.

Краткосрочные планы выполняют уточняющую функцию для среднесрочных планов и формируются аналогично последним, при этом в качестве периодов планирования принимаются: календарный месяц, декада, неделя.

При формировании месячного плана производства периодом детализации является неделя. Разработка декадных или недельных планов предполагает детализацию в один календарный день.

В отличие от планов (годовых, квартальных, месячных, декадных и недельных) производственные заказы или, как их иногда называют, технические задания являются руководством к действию для производственных служб предприятий. Получив производственный заказ, предприятие запускает производство изделий четко в соответствии с заказом, при этом производственные заказы в ходе исполнения не пересматриваются и не уточняются.

Безусловно, в качестве исключения, производственные заказы могут корректироваться, но на то должны быть очень веские причины, например отказ клиента от заказа (клиент компенсирует издержки связанные с прерыванием запуска производства), отсутствие необходимых комплектующий, поломка отдельных узлов оборудования или оснастки и т.д.

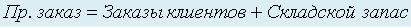

Производственный заказ включает в себя данные о количестве и сроках производства каждого наименования изделий, где количество рассчитывается исходя из нижеприведенной формулы, а сроки производства определяются согласно данным о располагаемых производственных мощностях.

Пр. заказ – количество изделий одного наименования в производственном заказе;

Заказы клиентов – количество изделий, на которые приняты заказы от конкретных клиентов;

Складской запас – количество изделий, необходимых для поддержания запасов готовой продукции в целях удовлетворения текущего спроса.

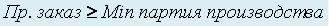

При этом для каждого изделия устанавливаются минимальные производственные партии, ниже которых заказы на производство не размещаются, что обусловлено экономическими и технологическими мотивами. Например, литьевая форма содержит 12 посадочных мест, что делает нецелесообразным постановку на производство 10 изделий.

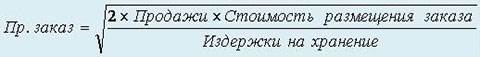

Также формула расчета производственного заказа может выглядеть следующим образом:

Пр. заказ – количество изделий одного наименования в производственном заказе;

Продажи – годовой объем продаж изделий в единицах измерения по данным плана продаж (маркетинга);

Стоимость размещения заказа – совокупность затрат связанных с запуском и остановкой технологического цикла (смена инструмента, запуск и остановка термических процессов, промывка камер и трубопроводов оборудования и т.д.)

Издержки на хранение – издержки, связанные с хранением одной единицы изделия в течение одного года, которые рассчитываются как произведение себестоимости данного изделия на значение рентабельности всего производственного бизнеса. Такой расчет основан на том, что каждый рубль, замороженный в излишне произведенном товаре, не способен принести компании ожидаемую прибыль.

Применение последней формулы наиболее целесообразно для продуктов группы FMCG (быстро оборачиваемые товары народного потребления).

Исполнение производственных заказов отслеживается по факту поступления произведенных товаров на склад готовой продукции.

Сменные задания являются высоко детализированными планами производства, которые составляются на основе производственных заданий с целью постановки задач для каждого технологического участка, занятого в производстве изделий. При этом из названия понятно, что горизонтом планирования является продолжительность одной смены.

Выполнение плана производства в первую очередь зависит от того насколько предприятие обеспечено заказами клиентов в соответствии с данными маркетингового плана.

Однако, причиной срыва выполнения плана производства может служить отсутствие необходимых сырьевых компонентов, оснастки, а также необходимого количества производственного персонала без которых не могут быть выполнены некоторые производственные заказы.

Во-избежании описанных ситуаций система планирования производства интегрируется с системой планирования производственных ресурсов в т.ч. потребностей в материалах, персонале, оборудовании и инструментах (Рисунок 4).

Рисунок 4. Система планирования производственных ресурсов

В зарубежной практике данный подход получил название MRP (Material Requirements Planning). Суть подхода состоит в следующем: перечень позиций указанных в плане производства раскладывается на сырьевые компоненты в соответствии с утвержденными на предприятии нормами расхода материалов и количеством изделий указанных в плане производства. Аналогичным образом рассчитывается потребность в производственном персонале и средствах производства. При очевидной простоте подхода, его использование позволяет многократно снизить срывы производства связанные с необеспеченностью ресурсами.

Например, при использовании методологии MRP, вероятность составления производственного заказа необеспеченного сырьем и комплектующими сводится к манимому т.к. в данном случае выполняется полная проверка всех факторов необходимых для выполнения производственного заказа.

Современные программные продукты, такие как SAP, 1C: и др., используемые в бизнесе для учета и управления материалами, содержат в качестве стандартной функции методологию MRP.

Результатом любой работы связанной с планированием должен быть план, обладающий высокой степенью достоверности. Конечно, достоверность равная 100% на практике не выполнима или может считаться фактором случайности. Однако, качество планирования равное 90-95% является результатом достижимым.

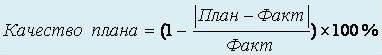

Качество плана можно определить по нижеприведенной формуле.

Качество плана – показатель, характеризующий качество плана по отношению к значениям фактических событий;

План – плановые значения оцениваемого плана;

Факт – значения фактических событий

Важно понимать, что для того, чтобы научиться составлять качественные планы необходимо пройти несколько временных циклов планирования. Как показывает опыт наших клиентов, качество планирования равное 90% достигается на третьем году внедрения системы планирования и во многом зависит от того насколько эффективно рефлексируются “ошибки” предыдущих периодов.

Д.А. Черноморец для журнала Главный экономист №6 2009 г.

Мнение касательно статьи

При всей очевидности, логичности и практичности изложенных в статье подходов, они исповедуются незначительным числом отечественных предприятий, хотя в зарубежной практике это норма.

Во-первых, для многих предприятий очень важно принять, что планирование – это не то что просто важно, а это жизненно необходимо! Легко оправдывать неумение или нежелание планировать возражением “Ситуация постоянно меняется, поэтому мы и не планируем”. Да, ситуация постоянно меняется, поэтому планы должны постоянно (с определённой периодичностью) уточняться. Но они должны БЫТЬ, так как именно планы определяют направление, по которому необходимо сосредоточить усилия предприятия в текущий момент времени.

Во-вторых, планирование пронизывает все сферы бизнеса и определяет их взаимную связь. Многие возражают: “А как же кризис?” Новые условия показывают, что стоимость продукта это не “себестоимость плюс рентабельность”, а та сумма, которую готов заплатить клиент за конкретный товар. Производство - это цепь издержек, которые необходимо – “втиснуть” в определённые рамки. Планирование при этом важный и эффективный инструмент.

В-третьих, производственная политика действительно является следствием финансовых и маркетинговых стратегий. Производить – не самоцель, а одно из средств достижения финансовых результатов. Маркетинговые планы истинно должны являться первичными по отношению к производственным, а не наоборот как в большинстве известных случаев происходит.

В-четвертых, план – это результат труда определённых специалистов на предприятии. Как и продукт, он имеет качественный показатель, который оценивает эффективность самого процесса планирования, компетентность сотрудников его составляющих и т.д. При этом важно понимать, что невыполнение плана не всегда вина лиц его исполняющих, иногда это причина низкого качества самих планов.

Но и в-пятых хочу отметить, что все успешные компании, особенно в кризисные времена, планируют, что делает их действия предельно ориентированными на результат, а не на процесс.

Источник: https://www.logist.by/materials/data/ic_materials/8/

Планирование производства и управление запасами

Производственным компаниям приходится решать специфические задачи в области управления. Для решения этих задач мировая практика выработала ряд методов, с которыми мы и познакомимся на этот раз.

Цели и параметры

Как и для большинства других хозяйствующих субъектов, основная цель для производственных предприятий — заработать деньги. Выделим основные параметры, которые будут характеризовать степень успешности предприятия на пути к обозначенной цели.

Оборот — частота, с которой предприятие генерирует деньги путем реализации продукции, и объем соответствующей реализации.

Запасы — это деньги, расходуемые системой на объекты, которые система намеревается превратить в пропускную способность. Величина оборота — не главный показатель хорошо работающего предприятия.

Важно определить, во что организации обходится генерация этих денег, т. е. оценить возврат инвестиций. Размер оборота нельзя будет считать удовлетворительным при низком возврате инвестиций, т. е. при большом количестве запасов, или денег, которые тонут в системе.

Таким образом, запасы — это не только реальные накопленные объемы материалов, комплектующих, незавершенного производства или готовой продукции, но и «квазизапасы» (здания, сооружения, оборудование, некоторые категории персонала). Впрочем, для улучшения производственных операций основное внимание уделяется именно реальным запасам.

Операционные расходы — это все деньги, которые система тратит для трансформации запасов в пропускную способность. Сюда относятся все расходы, которые бухгалтерия считает постоянными, а также большинство переменных расходов, таких, как зарплата производственных рабочих и т. п. Чтобы быть прибыльным, предприятие должно генерировать такую пропускную способность, которая покроет все операционные расходы.

Для максимизации дохода при такой модели требуется одновременная оптимизация по трем указанным параметрам, а именно:

увеличение оборота;

уменьшение операционных расходов;

уменьшение запасов.

Промышленное предприятие может добиться этого путем:

возможно лучшего удовлетворения внешнего спроса по срокам, объемам и качеству (фактор увеличения оборота);

сокращения сроков производства (фактор увеличения оборота, уменьшения запасов, в частности незавершенного производства);

сокращения запасов материалов, комплектующих, незавершенного производства, готовой продукции (фактор запасов);

уменьшения операционных расходов, т. е. сокращения прямых и косвенных затрат (фактор операционных расходов).

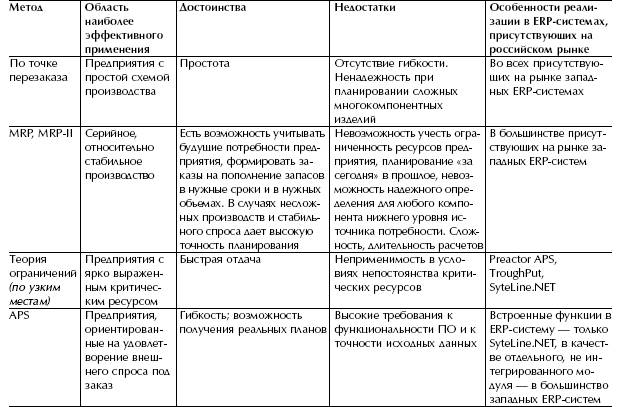

Достигнуть этого можно, выбрав оптимальный метод (и соответствующую информационную систему) производственного планирования и управления. Рассмотрим различные методы планирования для промышленных предприятий, останавливаясь на их достоинствах и недостатках.

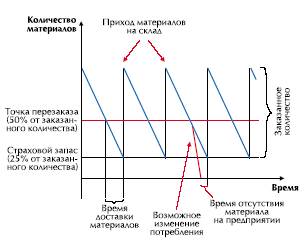

Управление по точке заказа

При использовании метода планирования и управления по точке заказа (встречается также вариант «по точке перезаказа») предприятие формирует задание поставщикам, если объем его запасов опускается до некоего предопределенного минимального уровня. Такой метод управления больше подходит для крупно- и среднесерийного поточного производства.

Главное достоинство метода — его предельная простота. Планирование и управление по точке заказа можно использовать для управления запасами категории С (по классификации АВС), т. е. сравнительно недорогими изделиями или материалами. Недостаток метода состоит в недостаточной гибкости — в условиях позаказной работы и часто изменяющегося спроса управление по точке заказа не дает удовлетворительных результатов.

Рис. 1. Схема планирования по точке перезаказа.

В отечественной практике управления этот метод (управление по точке перезаказа) также используется при управлении производством по межоперационным заделам.

Метод Канбан

При определенных условиях (наличие партнерских отношений с поставщиками и клиентами, серийное производство и организация производственных линий, низкая стоимость переналадки оборудования для уменьшения размера производимой партии и т. д.) отличные результаты может давать метод Toyota, или Канбан. В настоящее время этот метод управления производством и запасами широко используется в Японии, Европе и США. Он является частью методологии управления «точно вовремя» (just-in-time, JIT). Сущность метода состоит в использовании простых физических сигналов (карточек, пустых контейнеров или световых сигналов), по которым производится отпуск материалов со склада, запуск производства, отгрузка потребителю.

Основная идея метода Канбан очень проста. Представьте себе некомпьютеризированный рабочий участок, на котором необходимые для производства детали хранятся в двух контейнерах. Когда один из контейнеров становится пуст, детали начинают поставляться из второго контейнера. В это время пустой контейнер подлежит новому заполнению. Таким образом, факт наличия пустого контейнера в производственной зоне — это сигнал к началу пополнения запаса. Отличие от «компьютерного» управления по точке перезаказа заключается в том, что минимальный уровень запаса определяется не компьютером, а визуально, кладовщиком (мастером) цеха или склада. Именно этот сотрудник контролирует наличие пустых контейнеров и заменяет их на полные, перемещая пустые в зону пополнения (на предыдущий рабочий участок, склад материалов, либо поставщику).

Вместо контейнеров могут перемещаться карточки, которые также будут служить сигналом к пополнению объема. Количественные меры при этом могут определяться либо емкостью контейнера, либо информацией на карточке. В зависимости от динамики спроса количество контейнеров (карточек) может быть увеличено.

Метод MRP

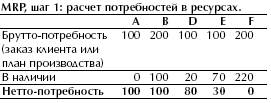

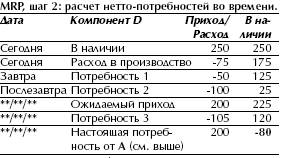

Метод MRP (Material Requirements Planning — планирование потребностей в материалах) предусматривает ряд стандартных шагов.

На первом этапе делается расчет нетто-потребностей в материалах на основании данных о составе изделия (спецификации). Число необходимых материалов, узлов и компонентов оценивается с учетом имеющегося в наличии или в незавершенном производстве.

Второй шаг — расчет во времени нетто-потребностей в материалах на основании данных о составе изделия. На этом этапе необходимые количества рассчитываются с учетом всех приходов и расходов материалов. Если при этом система выявляет снижение уровня материала ниже определенного уровня, то определяется количество, которое нужно закупить или произвести для удовлетворения потребности. Также возможен расчет нетто-потребностей с учетом правила партии (с учетом минимальной партии заказа, кратности партии, периодичности заказа).

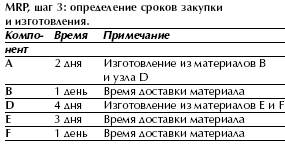

Третий шаг — определение сроков закупки и изготовления. На этом этапе для отделов планирования и снабжения система определяет сроки начала действий по реализации рассчитанных нетто-потребностей. Алгоритм MRP берет за начало дату реализации конечной потребности и «раскручивает» назад во времени процесс изготовления изделия или закупки материалов, определяя даты начала производственных операций с компонентами (деталями) нижнего уровня, вплоть до определения дат формирования заказов поставщикам.

Алгоритм расчета проиллюстрирован на рис 2.

Рис. 2. Схема планирования MRP II.

Одной из особенностей метода (по сравнению с управлением по точке перезаказа) является то, что MRP не предполагает возможности отсутствия необходимых материалов на складе. Если все исходные данные и процедуры планирования выполнены корректно и все отклонения в выполнении плана учитываются своевременно, то все поставки деталей и материалов должны быть реализованы точно вовремя. Кроме того, метод MRP не «смотрит» в прошлое: необходимые материалы рассчитываются на основе информации о будущих потребностях и ожидаемых уровнях запасов на складах.

Достоинства данного метода — в возможности учитывать будущие потребности предприятия, формировать заказы на пополнение запасов в нужные сроки и в нужных объемах. Недостаток MRP — невозможность учесть ограниченность ресурсов предприятия.

Управление по схеме MRP II

Наиболее широко используемый в настоящее время метод управления производством и запасами — планирование производственных ресурсов (Manufacturing Resource Planning, MRP II). Соответствующий алгоритм включает следующие шаги.

Определяется потребность в готовой продукции, при этом учитываются все параметры спроса, а именно:

заказы клиентов;

прогноз спроса;

заявки для пополнения отдаленных баз и дистрибьюторских складов;

прогнозируемая потребность в запасных частях и т. д.

На основе этой информации формируется основной производственный план (ОПП). Алгоритм расчета плана нетривиален и очень сильно зависит от того, каким образом происходит удовлетворение внешнего спроса — путем производства на склад/под заказ, сборки под заказ или разработки под заказ.

С учетом информации по ОПП и при наличии спецификаций изделия определяются брутто-потребности на материалы, комплектующие и промежуточные сборки.

При наличии информации о запасах (незавершенное производство, запасы материалов и комплектующих, материалы в пути) определяются нетто-потребности на производимые и закупаемые части в количестве и во времени.

С учетом технологических маршрутов (с указанием пооперационной трудоемкости и норм выработки), а также информации о графике работы оборудования и выполняемых производственных заданиях вычисляется загрузка производства. При необходимости (например, в случае обнаружения перегрузки) производится перепланирование.

К достоинствам этого метода, безусловно, следует отнести возможность получения очень точных планов закупок и производства. При этом методика планирования (в случае ее корректного использования на предприятии) будет превосходно работать даже при нестабильных внутренних и внешних условиях. К примеру, можно компенсировать такие факторы, как срывы поставок материалов и комплектующих (по срокам и количеству), нестабильно работающее оборудование, изменение внешнего спроса (скажем, отказ клиента от заказа). Благодаря простому алгоритму метод управления запасами и производством MRP II в настоящее время используется большинством западных предприятий; постоянно растет число его приверженцев и среди российских менеджеров.

Недостаток метода заключается в его относительной сложности. Сама логика построения алгоритма MRP II основана на проведении множества вычислений, что означает необходимость развитой информационной системы класса MRP II или ERP. Кроме того, весьма высокие требования предъявляются к точности информации о состоянии предприятия, поставляемой в систему. Так, количество имеющихся запасов должно оцениваться с точностью не менее 95%, такая же точность требуется при планировании производственных заданий и заказов поставщикам, при определении спецификаций и технологических маршрутов и т. д.

Отметим, что сложность и требовательность характерны для всех высокотехнологичных современных методов управления. Так или иначе, если предприятие стремится вывести свое производство на мировой уровень, требование к наличию информационной системы и точности информации в ней должно быть безусловно выполнено.

Среди недостатков метода, ограничивающих его применение на многих российских промышленных предприятиях (особенно в компаниях, выпускающих сложные изделия с множеством уровней вложенности, компонентов, операций и т. д.), следует также назвать планирование без одновременного учета мощности, планирование в прошлое (без «учета сегодня»), невозможность надежно связать потребность нижнего уровня с «родительской» потребностью.

Управление по узким местам или критическим ресурсам

Метод управления по узким местам чрезвычайно эффективен для предприятий, имеющих ярко выраженные критические ресурсы, т. е. объекты управления, ограничивающие объем выпуска. Под критическими ресурсами в данной методологии понимаются как средства производства, скажем рабочие участки или единицы оборудования, высококвалифицированные рабочие и т. п., так и процедуры управления.

Основной принцип управления по узким местам состоит в том, что для улучшения работы всего предприятия нет необходимости детально управлять всем производством — достаточно сосредоточиться только на критических ресурсах, оптимизируя их, пока они не перестанут быть узкими местами. Сложность обычно заключается в определении этих критических ресурсов, ведь таковыми могут быть не конкретное оборудование, а процедуры управления, например планирования.

Метод управления критическим ресурсом получил название «барабан — буфер — веревка». Ритм работы всей системы (предприятия) должен определяться ритмом работы и объемом производства узкого места (барабан). В применении к машиностроительному предприятию это означает, что любой рабочий участок должен производить ровно столько (не больше!), сколько может переработать критический ресурс. На российских промышленных предприятиях это правило нарушается чаще всего в случаях, когда заработная плата рабочего персонала зависит от выработки. В этом случае они заинтересованы в производстве как можно большего количества изделий, вне зависимости от пропускной способности критического ресурса. Такая политика ведет к увеличению уровня незавершенного производства, что в свою очередь ведет к увеличению времени производства.

Далее, перед критическим ресурсом создается страховой задел (буфер), призванный в любых условиях обеспечить узкое место работой, повысить степень утилизации ресурса. Поток работы, поступающий на вход системы (начальные участки производства), регулируется состоянием критического ресурса (веревка).

Итак, критические ресурсы являются объектами, ограничивающими весь оборот системы, поэтому значительное внимание при этом уделяется определению узких мест, работе с ними и их устранению.

Рекомендации здесь следующие:

Определите критический ресурс.

Определите метод наиболее эффективного использования ресурса (создайте буфер).

Подчините все другие ресурсы узкому месту (барабан).

Устраните узкое место.

Не позволяйте инерции стать, в свою очередь, ограничивающим фактором (процедуры работы с этим узким местом).

Главное достоинство этого метода — возможность получения результата в кратчайшие сроки. Основной недостаток состоит в том, что для некоторых типов производств (как правило, это уникальные производства) критические ресурсы непостоянны. Заметим, что такое на практике встречается крайне редко.

Метод управления по критическим ресурсам, получивший также название ОТП (оптимизированная технология производства), очень часто используется в рамках систем класса MRP II и ERP наряду с одноименными методами.

APS: синхронное планирование

Методика усовершенствованного, или синхронного, планирования (Advanced Planning and Scheduling, APS) — одно из новейших достижений западной мысли в области управления производством и запасами. Считается, что именно эта методика, появление которой датируется примерно 1995 годом, со временем вытеснит из обихода метод управления MRP II. Справедливости ради необходимо отметить, что это в основном применимо для предприятий, ориентированных на удовлетворение внешнего спроса под заказ.

Структурно указанный метод может быть разделен на две части — первая связана с планированием производства и снабжения, вторая — с диспетчеризацией производства. Алгоритм работы первой части схож с алгоритмом работы MRP II. Существует, однако, небольшое, но существенное различие. Планирование по алгоритму MRP II, как мы уже упоминали, выполняется по рекурсивной схеме:

планируется закупка или производство необходимых изделий из расчета бесконечных ресурсов;

оцениваются ресурсы;

в случае несоответствия доступной мощности ресурса и планируемой загрузки производится перепланирование даты запуска в производство с учетом конечной мощности;

затем, поскольку даты изменились, производится перепланирование закупки или производства, опять же из расчета бесконечных ресурсов;

далее повторяются шаги 2, 3 и т. д.

Такой процесс занимает значительное время, поэтому, как правило, не может производиться постоянно (на ежедневной или даже на еженедельной основе). В промежутках между перепланированием никак или почти никак не учитываются отклонения от плана, которые в производстве могут происходить достаточно часто. Этим обстоятельством можно пренебречь в случае серийного, относительно стабильного производства. Однако при позаказном производстве, а также в условиях жесткой конкуренции алгоритм планирования MRP II начинает давать неудовлетворительные результаты по срокам выполнения заказа и по точности соблюдения сроков.

Алгоритм расчета APS лишен этих недостатков, так как за один раз рассчитывает необходимые закупки и производство, учитывая существующие (ограниченные) мощности и выполняемые производственные задания. Кроме того, благодаря использованию иной математической модели расчет планов производится намного быстрее — он занимает всего несколько минут (в отличие от нескольких часов при использовании стандартных систем MRP II).

Вторая часть метода APS, связанная с диспетчеризацией, реализуется с учетом всех критических мест производства. При этом APS- системы обычно позволяют накладывать и учитывать ограничения на процессы оперативного управления производством. Например, совмещение производственных партий осуществляется из расчета сбора оптимальной для запуска партии, при составлении последовательности выполнения производственных заданий производится оптимизация подготовки оборудования.

Таблица. Сравнительные характеристики методов производственного планирования.

Достоинства метода APS включают возможность получения реальных планов на основе моделирования производственного процесса и оценки различных вариантов по схеме «что-если». Кроме того, использование этого метода (и соответствующей информационной системы) позволяет в режиме реального времени, скажем, в ходе телефонного разговора, рассчитывать дату выполнения заказов клиентов с учетом сиюминутной ситуации на предприятии.

Недостатки метода очевидны. Во-первых, для его применения требуется наличие мощной ERP-системы, в которой поддерживаются функции синхронного планирования, причем тесно интегрированные с остальными модулями КИС. Во-вторых, существенно повышаются требования к точности исходной информации.

Источник: https://www.mashportal.ru/technologies_supply-488.aspx

2015-04-30

2015-04-30 5086

5086