Свойства передачи. Передача винт-гайка качения обладает свойствами, позволяющими применять ее как в приводах подач без отсчета перемещений (универсальных станков, силовых столов агрегатных станков), так и в приводах подач и позиционирования станков с ЧПУ. Для передачи характерны высокий коэффициент полезного действия (0,8-0,9), небольшое различие между силами трения движения и покоя, незначительное влияние частоты вращения винта на силу трения в механизме, полное отсутствие осевого зазора. Недостатками являются высокая стоимость, пониженное демпфирование, отсутствие самоторможения.

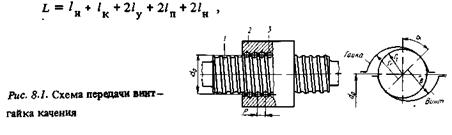

Устройство и размеры передачи. Передача состоит из винта 1 (рис. 8.1), гайки 2, шариков 3 и устройств для возврата шариков (на рисунке не показаны). Обычно применяют передачи с наиболее технологичным полукруглым профилем резьбы. Для снижения контактных напряжений предусматривают  Предварительный натяг, повышающий точность и жесткость передачи, создают осевыми проставками между гайкам, винтами, сдвоенной дифференциальной гайкой.

Предварительный натяг, повышающий точность и жесткость передачи, создают осевыми проставками между гайкам, винтами, сдвоенной дифференциальной гайкой.

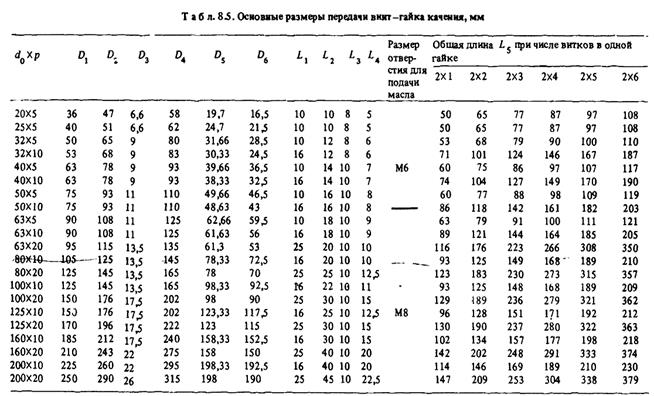

За номинальный размер передачи принимают диаметр dQ условного цилиндра, на котором расположены центры шариков. Размеры передачи по ГОСТ 25329-82 (приведены на стр. 211).

Предпочтительными значениями номинального шага считаются 2,5; 5; 10; 20 мм.

Размеры стандартных винтов передачи винт—гайка качения приведены в табл. 8.1, Принятые обозначения: dQ - номинальный диаметр; р — номинальный шаг; d1 и I1 - диаметр и длина шейки винта для квадрата под ключ; d2 и 1г - диаметр и длина шейки под компенсирующую муфту; d3 и /3 — диаметр и длина шейки под регулировочную гайку; d4, d7 и l4,,l7— диаметры и длины опорных шеек винта; d5 и /5 - диаметр и длина шейки винта; d6 и 16 — диаметр и длина шейки винта под промежуточный элемент. Стандартная конструкция винта позволяет применять роликовые комбинированные подшипники, приводные элементы с креплением затяжной конической втулкой или затяжными кольцами, измерительный преобразователь обратной связи, упоры, устанавливаемые на промежуточном элементе. Длина резьбы винта

где /и — перемещение исполнительного органа станка; /к — длина корпуса гайки; /у - ширина уплотнения шарико-винтового механизма; /П — длина перебега; /н— длина нерабочей части винта.

Винты диаметром до 50 мм изготовляют из стали ХВГ и подвергают объемной закалке до нарезания резьбы. Винты диаметром до 100 мм и длиной до 5000 мм в условиях крупносерийного и централизованного производства изготовляют из стали 8ХФ. Их рекомендуется закаливать с индукционным нагревом в кольцевом индукторе. Винты с шагом резьбы 5мм или 10,12,20 мм, но длиной 1500 мм целесообразно закаливать до нарезания резьбы, а винты с шагом 10, 12, 29 мм и с резьбовым участком длиной до 1000 мм — после нарезания резьбы. Во втором случае предусматривается коррекция профиля резьбы, учитывающая изменение ее шага в результате закалки. На винтах длиной до 3000 мм с шагом 20 мм производится контурная закалка рабочего профиля с нагревом ТВЧ. Винты класса точности П диаметром свыше 80 мм, длиной до 4000 мм рекомендуется изготовлять из стали 20ХЗМВФ и подвергать азотированию после предварительного улучшения. Резьба таких винтов должна иметь скорректированный шаг для компенсации продольной деформации, которая получается в результате азотирования.

Гайки рекомендуется изготовлять из стали ШХ15СГ. Допускается применять стали 9ХС и 7ХГ2ВМ с упрочнением объемной закалкой, а также стали 25ХГТ и 12ХНЗА с упрочнением цементацией и последующей объемной закалкой.

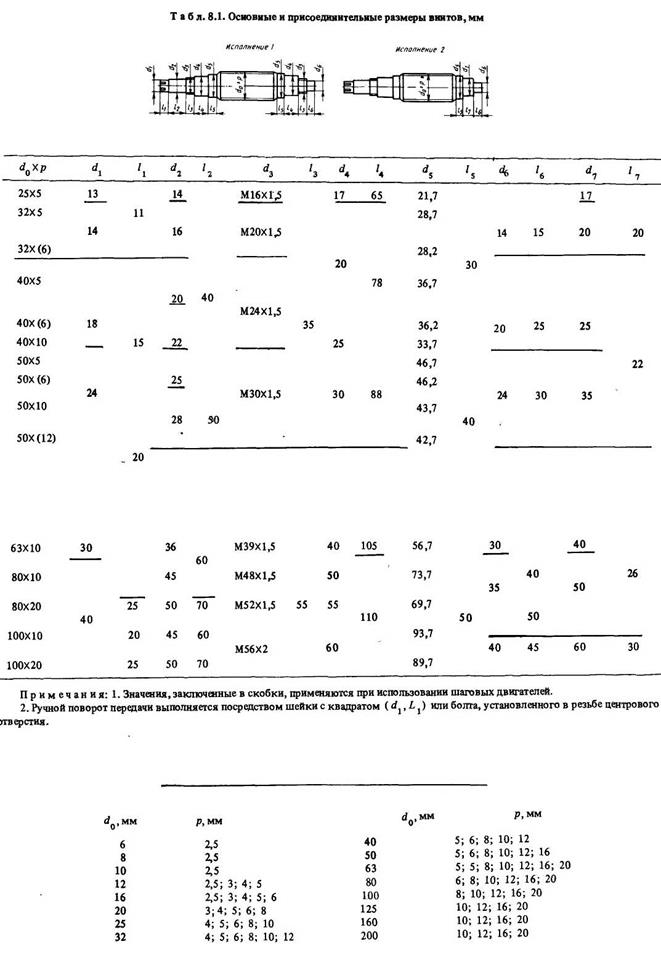

Требования к качеству передачи приведены в табл. 82.

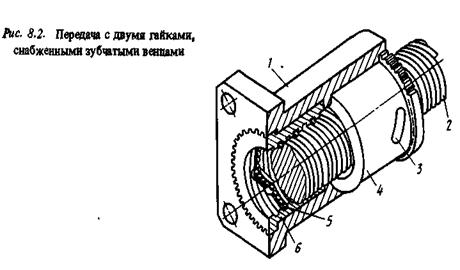

Передача с двумя гайками, снабженными зубчатыми венцами. В шарико-винтовой механизм входят винт 2 (рис. 8.2), две гайки 4 и б, комплект шариков 5, корпус 1.

Устройства для возврата шариков 3 выполнены в виде вкладышей, вставленных в три окна каждой гайки. Вкладыши соединяют два соседних витка винтовой канавки, сдвинуты друг относительно друга в осевом направлении на один ее шаг и разделяют шарики в каждой гайке на три циркулирующие группы. Для тонкого регулирования натяга гайки снабжены зубчатыми венцами на фланцах, которые входят во внутренние зубчатые венцы корпуса. На одном фланце число зубьев на единицу больше, чем на другом. Если венцы обоих фланцев вывести из корпуса, повернуть гайки в одну сторону на одинаковое число зубьев (на неравные углы) и снова соединить зубчатые венцы, можно благодаря небольшому осевому сближению профилей резьбы гаек создать заданный натяг.

В этом механизме, как и в других с возвратом шариков через вкладыши, рабочее число шариков в одном витке

расчетное число шариков в одном витке

где к = 0,7...0,8 — коэффициент, учитывающий погрешности изготовления резьбы винтового механизма.

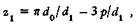

Применяют корпуса гаек двух форм: цилиндрической с фланцем (табл. 8.3) и призматической с боковой стыковочной плоскостью (табл. 8.4). Посадочное отверстие для корпусов цилиндрической формы изготовляется по Н6. Размер от оси винта до привалочной плоскости корпуса призматической формы имеет отклонение Н7.

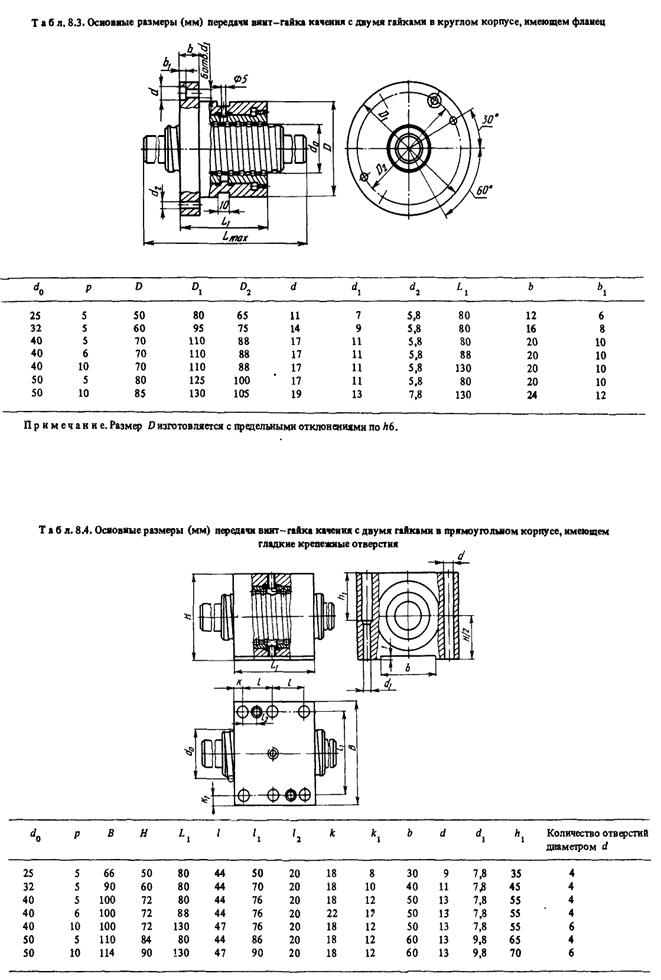

Передача с односторонней регулировкой натяга. Шарико-винтовой механизм с односторонней регулировкой натяга (рис. 83) удобен в эксплуатации. В его состав входят кольцо 6 и стопорные элементы 5 и 7. На внутренней и наружной цилиндрических поверхностях кольца нарезаны равнорасположенные выемки. В корпусе 4 гайка 2 застопорена штифтом 1, а гайку 3 при регулировке поворачивают на малый угол с помощью регулировочного механизма. Для этого в нее запрессован стопорный элемент 5, входящий в контакт с одной из внутренних выемок на кольце 6. Другой стопорный элемент 7 вставлен в отверстие корпуса 4 и входит в контакт с одной из наружных выемок на этом кольце. При регулировке натяга стопорный элемент 7 выводится из контакта с кольцом 6, гайка 3 поворачивается, а затем стопорный элемент 7 вводится в соседнюю или более удаленную выемку.

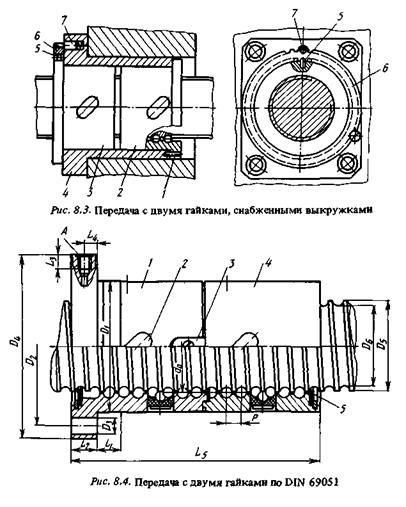

Передача с двумя гайками по DIN 69051. В состав передачи (рис. 8.4) входят гайки 1 и 4 с вкладышами 2 для отвода шариков и щетки 5 для очистки ходового винта. Для регулирования натяга одну гайку поворачивают относительно другой и фиксируют с помощью упора 3, снабженного зубцами, как и гайка 4. Смазочный материал подводится к отверстию А. Основные размеры передач приведены в табл. 8.5

.

Способы смазывания шарико-винтового механизма и защиты от загразнений. Для смазывания шарико-винтового механизма применяют жидкий или пластичный смазочный материал. Масло типа индустриального подводится к корпусу, в котором установлены гайки. Используется смазывание следующих видов: капельное, порционное, циркуляционное, масляным туманом. Пластичный смазочный материал типа солидола применяется, когда при использовании жидкого возникают затруднения; в небольшим объеме его закладывают в винтовые канавки гайки. Эффективны масла с противозадирными присадками, особенно в связи с тем, что в каналах возврата имеет место трение скольжения.

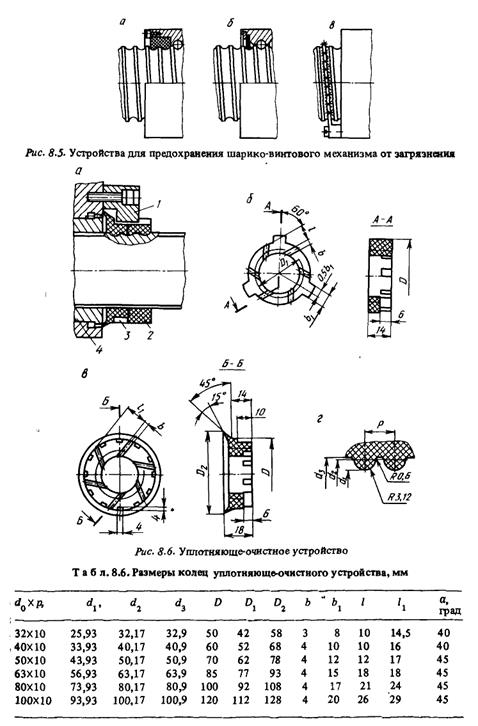

Для предохранения винтов от загрязнения применяют защитные устройства в совокупности с устройствами уплотнения и очистки. Защитные телескопические трубки с уплотнениями, имея значительные габариты, могут быть использованы только при увеличении длины винта. Гармоникообразные меха хорошо защищают винт и не занимают много места. Короткие винты могут быть защищены стальными лентами, свернутыми в спираль.

Хорошо очищает винт охватывающая его фетровая или войлочная втулка с резьбой на внутренней поверхности (рис. 8.5, а), однако при изнашивании она хуже выполняет свои функции. При использовании втулки из нейлона возникает меньшая сила трения в контакте с винтом и втулка меньше шаржируется твердыми частицами.

Скребки-щетки, предназначенные для очистки винта (рис. 8.5, б, в), следует устанавливать так, чтобы их можно было заменять без разборки узла в целом.

Резьбовые кольца из синтетического материала, жестко соединенные с гайкой, уплотняют шарико-винтовой механизм у противоположных ее торцов и хорошо очищают винт, однако эти свойства ухудшаются при износе колец. В устройстве, изображенном на рис. 8.6, а, у каждого торца гайки помещено по два кольца (рис. 8.6,6, в; табл.8,6).изготовленных из фторопласта и имеющих на внутренней поверхности винтовой профиль (рис. 8.6, г). Кольцо 3, называемое неподвижным, с помощью упора 1, входящего в имеющийся на нем паз, удерживается от поворота относительно гайки 4. Кольцо 2 увлекается вращающимся винтом передачи до тех пор, пока оно не войдет в контакт с неподвижным кольцом. Благодаря этому у торца гайки, где винт ввинчивается в нее, возникает контакт с натягом между винтовыми профилями колец и винта. При изменении направления его вращения такой же контакт возникает у противоположного торца гайки. Износ колец не влияет на качество работы устройства. Для отвода загрязнений в кольцах предусмотрены наклонные пазы.

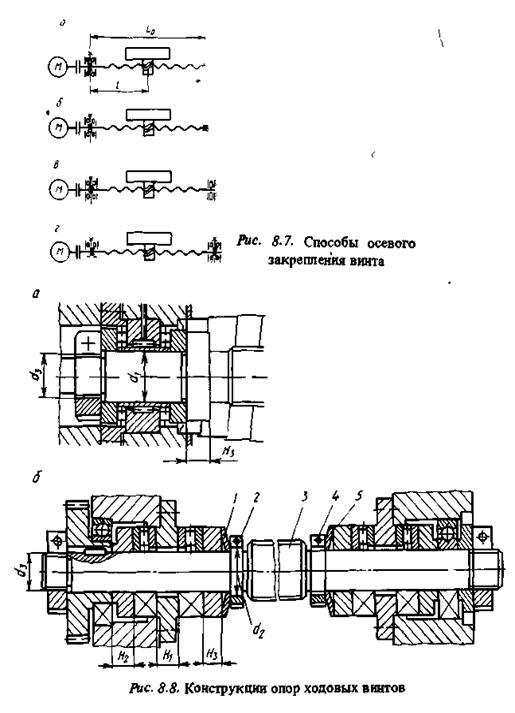

Способы осевого закрепления винта. Применяют осевое закрепление винта по следующим схемам.

Схема 1. Опора, представляющая собой комбинированный подшипник, воспринимает нагрузку в обоих направлениях (рис. 8.7, а, 8,8, а). Одностороннее закрепление винта допускает наименьшую сжимающую нагрузку и наименьшую критическую частоту вращения. Поэтому длина винта L не должна превышать 20—25 его диаметров. Передачи, выполненные по этой схеме, применяются при небольших ходах перемещаемого узла или при односторонней нагрузке, часто в приводах вертикальной подачи.

Схема 2. Один конец винта установлен на опоре, которая воспринимает осевую нагрузку в обоих направлениях, второй находится на дополнительной радиальной опоре (рис. 8.7, б) ■ Такая конструкция имеет по сравнению с предыдущей более высокий запас устойчивости по критической осевой силе и по критической частоте вращения. Применяется в тех же случаях, что и передача с односторонним закреплением винта, часто в приводах горизонтальной подачи.

Схема 3. Одна опора (у двигателя) воспринимает осевую нагрузку в обоих направлениях, другая - в одном (рис. 8.7, в). Опора, воспринимающая нагрузку обоих направлений, представляет собой упорный комбинированный роликовый подшипник или совокупность двух упорных роликовых и шарикового радиального подшипников

Схема 4. Каждая из двух опор винта воспринимает осевую нагрузку в обоих направлениях (рис. 8.7, г). В опорах устанавливают упорные комбинированные роликовые подшипники или по два роликовых радиально-упорных подшипника и по одному шариковому радиальному (рис. 8.8, б). С помощью тарельчатых пружин 1 и 5, гаек 2 и 4 винт 3 при сборке растягивают. Этим устраняют провисание его под действием тяжести, уменьшают радиальное биение, повышают осевую жесткость передачи. Кроме того., обеспечивается постоянство натяга в подшипниках при температурных деформациях винта, устраняется возможность раскрытия стыка в подшипниках и их перегрузки. Чтобы не допустить заметного искажения шага винта, растягивающая сила не должна превосходить наибольшей осевой нагрузки на винт. Передачи с такими опорами допускают применение сравнительно длинных винтов (L / d > > 20...25), имеют высокую осевую жесткость, воспринимают наибольшую сжимающую нагрузку, обладают значительным запасом устойчивости по критической частоте вращения.

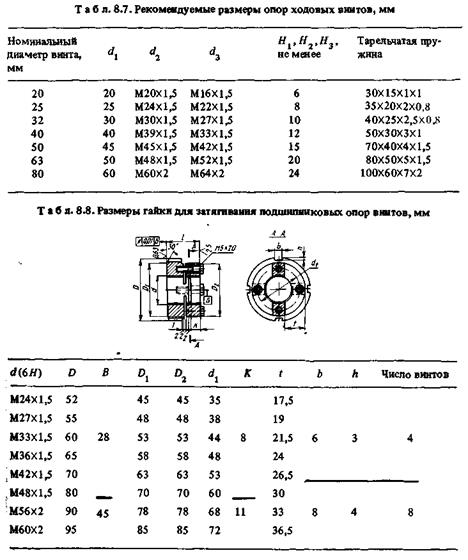

Размеры опор ходовых винтов для станков с ЧПУ приведены на рис. 8.8 ив табл. 8.7.

Для предотвращения искривления винта при монтаже необходимо с помощью крепежных гаек равномерно прижать к нему комплект подшипников. Это достигается при незначительном отклонении от перпендикулярности торца гайки относительно ее оси, а также при применении длинных проставочных втулок или промежуточных колец с выступами на торцах. Надежное крепление обеспечивается разрезной гайкой с тангенциальным стопорным винтом. Более равномерный прижим подшипников достигается при применении гайки с кольцевыми канавками (табл. 8.8).

.

.

2015-04-30

2015-04-30 6986

6986