Лабораторная работа № 17

ПАРАМЕТРЫ СВАРКИ И НАПЛАВКИ

И МЕТОДИКА ИХ ОПРЕДЕЛЕНИЯ

Цель работы

Изучить основные характеристики процесса плавления электродного материала при ручной сварке и наплавке покрытыми электродами, влияние на них рода и силы тока, марки электродов.

Общие сведения и указания по работе

Сварку применяют для устранения механических повреждений в деталях (трещин, отколов, пробоин), а ни плавку — для нанесения металлических покрытий на поверхности деталей с целью компенсации их износа

Сварка — это процесс получения неразъемного соединения посредством установления межатомных связей между соединяемыми частями при их нагревании или пластическом деформировании.

Наплавка — нанесение слоя расплавленного металла на пил пиленную металлическую поверхность путем плавления присадочного материала теплотой кислородно-ацетиленового примени, электрической или плазменной дугой и др.

При сварке покрытыми электродами наплавляемый металл и прилегающие к нему участки основного металла нагреваются до температуры плавления. При этом в наплавленном и основном металле протекают процессы, которые оказывают влияние на качество восстанавливаемых деталей. К ним относятся металлургические процессы, протекающие в наплавленном металле, структурные изменения и образование внутренних напряжений и деформации в основном металле.

В процессе плавления металла протекают следующие металлургические процессы: окисление металла, насыщенно его азотом и водородом, выгорание легирующих элементов.

Окисление наплавленного металла и выгорание легирующих элементов (углерода, марганца, кремния и др.) происходят в результате соединения их с кислородом воздуха. Из воздуха в наплавленный металл проникает также азот, который образует нитриды, несколько повышающие предел прочности металла, но ухудшающие его пластичность. Для защиты металла от окисления, выгорания легирующих элементов и насыщения азотом при сварке и наплавке применяют электродные обмазки и флюсы, которые при плавлении образуют шлак, надежно изолирующий металл от окружающей среды. Хорошие результаты также дает сварка в среде защитных газов.

Насыщение металла водородом повышает пористость и плавленого металла и способствует возникновению в нем значительных внутренних напряжений. Водород проникает в наплавленный металл из влаги, которая содержится в гигроскопичных электродных обмазках и флюсах, поэтому перед употреблением их рекомендуется просушивать.

Разбрызгивание металла при сварке и наплавке происходит в результате восстановления окислов железа углеродом. При этой реакции образуются углекислый и угарный газы, которые интенсивно расширяются, разбрызгивая расплавленный металл, увеличивая потери присадочного металла. Чтобы уменьшить разбрызгивание рекомендуется при сварке применять электроды с пониженным содержанием углерода, тщательно очищать детали от окислов и вводить в состав электродных обмазок и флюсов вещества, содержащие раскисляющие элементы (марганец, кремний).

Структурные изменения в основном металле возникают вследствие неравномерного нагрева детали в околошовной зоне (зоне термического влияния), в результате чего механические свойства металла в ней снижаются. Размеры зоны термического влияния зависят от теплофизических свойств свариваемого металла, способа сварки и ее режима. Наибольшие размеры зона термического влияния имеет при газовой сварке (до 25—30 мм). При дуговой сварке она значительно меньше и составляет 3—5 мм. С увеличением сварочного тока, напряжения и мощности сварочной дуги зона термического влияния увеличивается, а с увеличением скорости сварки уменьшается. Размеры зоны термического влияния можно значительно уменьшить правильным выбором режимов сварки и наплавки.

Внутренние напряжения и деформации возникают в деталях в результате неравномерного (местного) нагрева и структурных превращений, происходящих в зоне термического влияния. Местный нагрев детали и структурные изменения в металле вызывают локальное изменение объема металла, которое создает условия для возникновения внутренних напряжений. Если внутренние напряжения превышают предел текучести материала детали, то возникают деформации. Внутренние напряжения и деформации могут быть значительно снижены путем нагрева деталей перед сваркой, медленного охлаждения после сварки, а также путем применения специальных приемов сварки и наплавки.

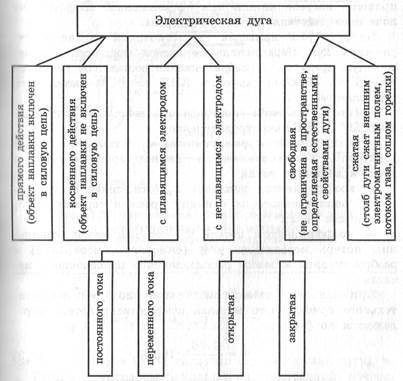

Наиболее распространенным источником тепла при сварке является электрическая дуга, которая представляет собой электрический разряд в газах, возбуждаемый и поддерживаемый между наплавляемой поверхностью и электродом. Электропроводность газа обусловлена электронами и ионами, возникающими при его термической ионизации и упорядоченно движущимися в столбе дуги. Степень ионизации составляет несколько процентов. Такой ионизированный газ называют низкотемпературной плазмой. Кинетическая и потенциальная энергия частиц плазмы преобразуется в тепловую и приводит к плавлению основного, электродного или другого присадочного материала. Классификация электрических дуг при сварке и наплавке приведена на рис. 17.1

Рис. 17.1. Классификация электрических дуг

Для характеристики дуги как источника энергии принят ряд параметров. Один из них — мощность, которую рассчитывают по формуле

, (17.1)

, (17.1)

где  — корректирующий коэффициент;

— корректирующий коэффициент;

— напряжение дуги, В;

— напряжение дуги, В;

— сила тока, А.

— сила тока, А.

При наплавке используется не вся мощность дуги, а лишь ее часть, которую называют эффективной мощностью и определяют но формуле

(17.2)

(17.2)

где  — эффективный коэффициент полезного действия процесса нагрева детали или эффективный коэффициент полезного действия источника нагрева.

— эффективный коэффициент полезного действия процесса нагрева детали или эффективный коэффициент полезного действия источника нагрева.

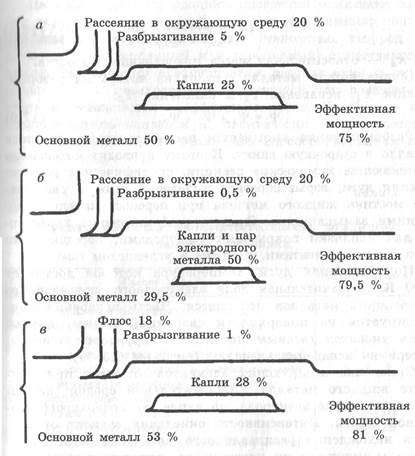

На рис. 17.2 приведен энергетический баланс электрических дуг. Нерациональные потери мощности в окружающую среду и на разбрызгивание составляют не менее 20 — 25 %. Наиболее высокий КПД имеет закрытая дуга под флюсом.

Процесс плавления электрода под действием дуги оценивается рядом макрохарактеристик:

— коэффициентом расплавления  (отношение массы электрода, расплавленного за единицу времени горения дуги, к величине тока);

(отношение массы электрода, расплавленного за единицу времени горения дуги, к величине тока);

— коэффициентом наплавки  (отношение массы металла, наплавленного за единицу времени горения дуги, к величине тока);

(отношение массы металла, наплавленного за единицу времени горения дуги, к величине тока);

— коэффициентом потерь  , который равен отношению потерь металла на угар (окисление, испарение) и разбрызгивание к массе расплавленного присадочного металла.

, который равен отношению потерь металла на угар (окисление, испарение) и разбрызгивание к массе расплавленного присадочного металла.

При наплавке плавящимся электродом без дополнительного присадочного металла коэффициент потерь определяется по формуле

(17.3)

(17.3)

где G — количество расплавленного электродного металла, г;

— количество наплавленного металла, г.

— количество наплавленного металла, г.

Рис. 17.2. Энергетический баланс электрической дуги при различных способах наплавки:

а — плавящимся электродом в открытой атмосфере; б — в среде аргона; в — под флюсом

Подставив в формулу значения для G и  получим

получим

(17.4)

(17.4)

где t — основное время наплавки (время горения дуги), ч.

Если в качестве дополнительного присадочного материала используется металлический порошок,

(17.5)

(17.5)

где  — относительная масса присадочного порошка.

— относительная масса присадочного порошка.

Общие потери металла состоят из потерь на разбрызгивание  , испарение

, испарение  и окисление

и окисление

+

+  (17.6)

(17.6)

Разбрызгивание вызывается нестабильностью переноса металла в сварочную ванну. К этому приводят интенсивно протекающие химические реакции, специфические условия горения дуги, взрывообразное выделение газов и разрушение мостика жидкого металла при переносе капель с короткими замыканиями. Сильное разбрызгивание характерно для наплавки покрытыми электродами, порошковыми проволоками и лентами, а также в углекислом газе.

Под действием дуги, температура которой достигает 6000 К, незначительная доля электродного, присадочного и основного металлов испаряется. Часть испарений конденсируется на поверхности сварочной ванны, другая часть уносится газовым потоком в окружающую среду. Потери на испарение невелики (не более 0,5 %).

Окисление легирующих элементов отмечено при контакте жидкого металла с окислительной средой: на оплавленном торце электрода, на капле, на поверхности сварочной ванны. Интенсивность окисления зависит от времени нахождения расплавленного металла в виде капли и ванны, площади их поверхности, температуры, концентрации и активности легирующих элементов.

Технологический процесс наплавки должен обеспечивать минимальные потери электродного и дополнительного присадочного материала при максимальной производительности, которая оценивается по коэффициенту наплавки  или количеству металла, наплавленного в единицу времени. Для расчета производительности наплавки плавящимся электродом используют формулу

или количеству металла, наплавленного в единицу времени. Для расчета производительности наплавки плавящимся электродом используют формулу

(17.7)

(17.7)

где

производительность наплавки, кг/ч;

производительность наплавки, кг/ч;

коэффициент наплавки, г/А • ч

коэффициент наплавки, г/А • ч

сварочный ток, А.

сварочный ток, А.

На характеристики процесса плавления оказывают влияние род, полярность и сила тока; тип соединения; положение шва в пространстве и т. д. Установлено, что род сва-1 «очного тока (постоянный или переменный) существенно не на величину коэффициентов расплавления  и наплавки

и наплавки  С переходом на переменный ток в некоторой степени уменьшается коэффициент потерь

С переходом на переменный ток в некоторой степени уменьшается коэффициент потерь  . Однако производительность наплавки

. Однако производительность наплавки  практически не изменяется.

практически не изменяется.

Производительность различных способов наплавки приведена в табл. 17.1.

Таблица 17.1

2015-05-14

2015-05-14 674

674