Проводя процесс разделения гетерогенных систем под действием центробежных сил, можно существенно интенсифицировать его по сравнению с отстаиванием благодаря увеличению движущей силы.

Для создания поля центробежных сил обычно используют один из двух способов: либо обеспечивают вращательное движение потока в неподвижном аппарате, либо поток направляют во вращающийся аппарат, где он начинает вращаться вместе с аппаратом. В первом случае процесс проводят в циклонах, во втором-в отстойных (осадительных) центрифугах.

Соответственно в первом случае разделение называют циклонным процессом, во втором - осадителъным (отстойным) центрифугированием.

Для оценки эффективности осаждения под действием центробежной силы сравним его с осаждением под действием силы тяжести.

Центробежная сила, действующая на частицу, составляет

Ga = mw2/r, (10.16)

где т- масса частицы; г-радиус ее вращения; w-окружная скорость вращения частицы вместе с потоком на радиусе г.

Сила тяжести

GT = mg. (10.17)

Разделив (10.16) на (10.17), получим

GJGr = w2/(gr). (10.18)

Таким образом, центробежная сила, действующая на частицу, может быть больше силы тяжести во столько раз, во сколько ускорение центробежной силы w2/r больше ускорения свободного падения g. Отношение этих ускорений называют фактором разделения и обозначают Кр:

Kp = w2/(gr). (10.19)

Значение К для циклонов имеет порядок сотен, а для центрифуг-около 3000; таким образом, движущая сила процесса осаждения в циклонах и центрифугах на 2-3 порядка больше, чем в отстойниках. Благодаря этому производительность циклонов и центрифуг выше производительности отстойников, и в них можно эффективно отделять мелкие частицы: в центрифугах размером порядка 1 мкм, в циклонах - порядка 10 мкм.

Под центрифугированием понимают процесс разделения суспензий или эмульсий в поле центробежных сил, возникающих при вращении сплошного или перфорированного барабана с загруженной в него смесью. Аппараты для центрифугирования называются центрифугами. Различают отстойные центрифуги, применяемые для отстаивания, и фильтрующие центрифуги, служащие дли фильтрации. Схемы центрифуг указанных типов приведены на рис. XVIII-16. Центрифуги могут быть с горизонтальным и вертикальным расположением вала ротора, периодического и непрерывного действия.

Центрифуги применяют в процессе депарафинизации масел, когда использование фильтрации затруднено вследствие малой величины образующихся кристаллов, низкой скорости фильтрации и быстрой забивки отверстий фильтрующей ткани мелкими кристаллами.

Наибольшее распространение получили центрифуги с частотой вращения барабана 6—7 тыс. об/мин и 15—17 тыс. об/мин (суперцентрифуги).

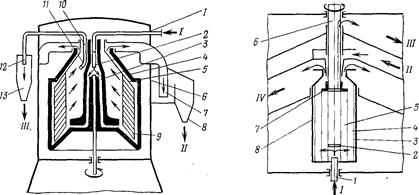

Рис. XVIII-17. Центрифуга подвесного типа непрерывного действия:

I — сырье; // — смесь растворителя и масла; /// — петролатум (смесь парафина и растворителя); 1 — загрузочная труба; 2 — питательный мундштук; 3 — центральный канал; 4 — барабан; 5 — делительный конус; 6 — кожух; 7 — разгрузочный желоб; 8, 13 — воронки; 9 — направляющие диски; 10 — труба для отвода петролатума; 11 — наконечник; 12 — труба для вывода петролатума.

Отстойные (осадительные) центрифуги. Эти центрифуги применяют для разделения суспензий и эмульсий путем осаждения дисперсных частиц под действием центробежной силы. Кроме отстойных центрифуг в химической технологии используют фильтрующие центрифуги.

Помимо деления на отстойные и фильтрующие, центрифуги классифицируют по организации процесса (непрерывные и периодические); по расположению вала (вертикальные, горизонтальные, наклонные); по способу выгрузки осадка (с ручной, шнековой, гравитационной, центробежной выгрузкой и т.д.).

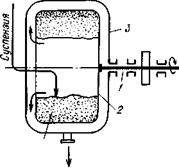

Схема простейшей отстойной центрифуги периодического действия показана на рис. 10-7. Основной частью центрифуги является сплошной барабан 2, насаженный на вращающийся вал 1. Под действием центробежной силы твердые частицы из суспензии отбрасываются к стенкам барабана и отлагаются в виде осадка. Осветленная жидкость (фугат) переливается в неподвижный корпус (кожух) 3 и удаляется через патрубок в его нижней части. По окончании отстаивания центрифугу останавливают и выгружают осадок с помощью лопаты или совка.

|

| Оса дон |

Рис. 10-7. Схема отстойной центрифуги периодического действия с горизонтальным валом и ручной выгрузкой осадка: 1 вращающийся вал; 2 -барабан; 3- кожух

К недостаткам таких центрифуг относятся невысокая производительность и необходимость ручного труда.

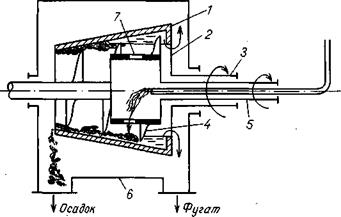

На рис. 10-8 показана горизонтальная отстойная центрифуга непрерывного действия со шнековой выгрузкой осадка. Она состоит из конического отстойного барабана 1, вращающегося на валу 3, и внутреннего барабана 2 со шнековыми лопастями (, вращающегося на полом внутреннем валу 5 с меньшей частотой, чем частота отстойного барабана. Суспензия вводится по трубе во внутренний барабан 2 и через окна 7 выбрасывается в отстойный барабан 1, где происходит ее разделение. Осветленная жидкость (фугат) перетекает в кожух 6 и удаляется из него через патрубок. Осадок перемещается в барабане справа налево с помощью шнека и благодаря различию частот вращения шнека и барабана выбрасывается в кожух 6 и удаляется через патрубок.

Достоинствами подобных центрифуг являются непрерывность действия, высокая производительность и возможность обработки суспензий с большой концентрацией дисперсных частиц. Основным недостатком их является высокое содержание жидкости в осадке и твердой фазы в осветленной жидкости. Кроме того, центрифуги характеризуются повышенным расходом энергии.

|

| Суспензия |

1'ис. 10-8. Схема отстойной центрифуги непрерывного действия с горизонтальным валом и шнековой выгрузкой осадка:

1 конический барабан; 2-внутренний барабан; 3 -полый внешний вал; 4- лопасти шнека; 5 -полый внутренний вал; 6-кожух; 7-окна во внутреннем барабане

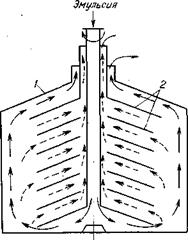

Отстойные центрифуги для разделения эмульсий часто называют сепараторами. Широко распространены тарельчатые сепараторы (рис. 10-9). Эмульсия по центральной трубе попадает в нижнюю часть вращающегося барабана (ротора) 1, снабженного рядом конических перегородок - тарелок 2, которые делят смесь на несколько слоев (тем самым достигается уменьшение пути, проходимого частицей при осаждении). Более тяжелая жидкость отбрасывается центробежной силой к периферии ротора, более легкая перемещается к его центру. Путь движения жидкостей показан стрелками. Разделившиеся жидкости не соприкасаются и поэтому не могут вновь смешиваться.

В рассмотренном сепараторе используют тарелки с отверстиями. В сепараторах с тарелками без отверстий из суспензии выделяют твердую дисперсную фазу, которая оседает на внутренней стенке корпуса барабана. Осветленная жидкость движется к центру барабана, поднимается вверх и выходит из него. Осадок, образующийся на стенке барабана, обычно выгружают вручную. Однако за последние годы разработаны сепараторы, в которых выгрузка осадка осуществляется автоматически.

Тарельчатые сепараторы характеризуются высокой производительностью и высоким качеством разделения, однако имеют достаточно сложное устройство.

|

Значительное увеличение центробежной силы путем уменьшения радиуса вращения и одновременного увеличения частоты вращения заложено в основу конструирования центрифуг, называемых сверхцентрифугами. Фактор разделения в них Кр > 3000 и часто достигает несколько десятков тысяч, благодаря чему оказывается возможным разделение тонкодисперсных суспензий и эмульсий.

с. 10-9. Схема барабана сепаратора: 1-корпус (ротор); 2 -тарелки

Для разделения эмульсий применяют трубчатые сверхцентрифуги непрерывного действия, отличающиеся более сложным устройством верхней части ротора, позволяющим раздельно отводить расслоившиеся жидкости.

2015-05-14

2015-05-14 11795

11795