Для эффективного осуществления процесса экстракции должно быть обеспечено интенсивное взаимодействие контактирующих фаз. Эффект их взаимодействия зависит от гидродинамических факторов, конструкции аппарата, способа контактирования фаз.

В промышленности применяется большое число различных конструкций экстракционных аппаратов; их можно подразделить:

I. По способу смешения фаз экстракторы делятся на подгруппы:

1) аппараты ступенчатого типа, имеющие определенное число ступеней (типа смеситель-отстойник), в каждой из которых происходит контактирование и последующее разделение фаз. В целом в системе осуществляется противоточное движение фаз за счет соответствующего соединения ступеней по потокам рафинатных и экстрактных растворов (см. рис. IX-13);

2) аппараты колонного типа с непрерывно изменяющимся составом фаз. Колонные аппараты могут быть пустотелыми, насадочными и тарельчатыми. Противоточное движение фаз в аппаратах колонного типа осуществляется главным образом за счет разности плотностей сырья и растворителя или соответственно рафинатных и экстрактных растворов.

II. По способу разделения фаз экстракторы делятся на подгруппы:

1) аппараты отстойного типа;

2) центробежные аппараты.

111 По отсутствию или наличию подвода энергии

1) без подвода энергии – обычные колонные аппараты;

2) с подводом энергии (интенсифицированные)- пульсационные, ротационные, вибрационные, центробежные и т.д.

Наибольшее применение в нефтегазопереработке нашли аппараты колонного типа.

Аппараты типа смеситель-отстойник. Для смешения контактирующих фаз применяют смесители различных типов, в том числе пропеллерные насосы, которые одновременно с перемешиванием обеспечивают транспортирование взаимодействующих легкой и тяжелой фаз. Из контактной зоны образовавшаяся смесь выводится в отстойную зону, где происходит разделение легкой и тяжелой фаз, поступающих затем в соответствующие ступени аппарата.

Аппараты колонного типа. Колонные экстракторы различаются по типу применяемых контактных устройств: насадок или тарелок различных конструкций. В настоящее время в нефтегазопереработке наиболее часто применяют насадочные экстракционные колонны.

В промышленности используют колонные аппараты диаметром свыше 5 м и высотой до 40 м при атмосферном или более высоком давлении. Так, в колоннах деасфальтизации масел жидким пропаном давление составляет около 5 МПа. Сравнительно высокое давление обусловливается необходимостью поддерживания пропана при температуре 70 — 90 °С в жидкой фазе.

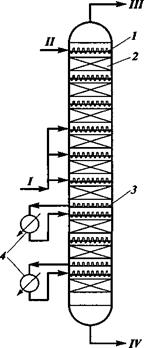

На рис. IX-21 представлена экстракционная колонна для очистки масел фурфуролом, в которой контактирование фаз осуществляется в объеме насадки из колец Рашига размером 25 х 25 мм. Насадка укладывается секциями 2 высотой от 1,2 до 3 м, число секций 8—10. Между секциями насадки имеются распределительные тарелки /, способствующие более равномерному распределению потоков по сечению колонны. Распределительная тарелка имеет основание с патрубками диаметром до 100 мм для прохода легкой фазы и отверстия или патрубки диаметром до 10 мм для прохода тяжелой фазы.

Вывод экстрактного раствора на охлаждение осуществляют с глухих тарелок 3. Растворитель и охлажденный раствор вводятся в колонну на распределительные тарелки 1 или через специальные маточники.

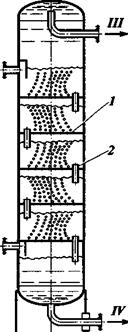

Большое распространение получили также тарельчатые экстракционные колонны с ситчатыми, жалюзииными тарелками и тарелками других типов. В колонных экстракторах с ситчатыми тарелками (рис. IX-22) может быть обеспечено диспергирование как легкой, так и тяжелой фазы. В последнем случае переливные патрубки 2 направлены вверх, а подпорные слои тяжелой фазы образуются над тарелками. Ситчатые тарелки 1 имеют отверстия диаметром 3 — 9 мм, расположенные по вершинам равностороннего треугольника с шагом 12 — 20 мм. Скорость движения дисперсной фазы через отверстия тарелки принимают в пределах 0,15 — 0,3 м/с.

|

Рис. IX-21. Схема насадочной экстракционной колонны:

1 — распределительная тарелка; 2 — слой насадки из колец Рашига; 3 — глухая тарелка; 4 — промежуточные холодильники. Потоки: I —сырье; II — растворитель; III — рафинатный раствор; IV — экстрактный раствор

Рис. 1Х-22. Схема экстрактора с ситчатыми тарелками:

1 — полотно ситчатой тарелки; 2 — переливной патрубок. Потоки: / — сырье; II — растворитель; III — рафинатный раствор; /V — экстрактный раствор

Эффективность подобных тарелок недостаточно высока и уступает эффективности тарелок и насадок других типов, однако конструкция их сравнительно проста.

Эффективность насадочных и тарельчатых колонн во многих случаях может быть повышена за счет применения пульсирующих потоков. Существует два способа введения низкочастотных колебаний в массообменные аппараты: первый основан на создании возвратно-поступательного движения контактирующих фаз, такие аппараты называются пульсационными; второй предусматривает низкочастотные колебания контактных устройств внутри аппаратов, которые называются вибрационными.

|

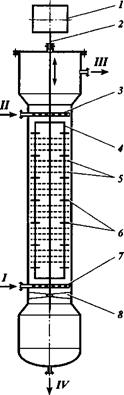

Рис. К-25. Вибрационный экстрактор:

1 — вариатор частоты колебаний; 2 — штанга; 3, 7 — распределители; 4 — стержень; 5 — перфорированные пластины; 6 — отбойные перегородки; 8 — нижняя опора штанги. Потоки: сырье: I — легкая фаза; /V — тяжелая фаза; продукты разделения: II — тяжелый; III — легкий

Пульсационный экстрактор (рис. IX-24) оснащен жестко закрепленными в корпусе контактными устройствами 1 в виде чередующихся по высоте шайб и дисков и пульсационной трубой 4 для передачи пульсационных импульсов от автономного генератора колебаний, называемого пульсатором 5. В качестве рабочего тела при создании пульсационных колебаний обычно используют газ (воздух), а в качестве пульсаторов наиболее широкое промышленное применение нашли золотниковые распределительные механизмы. Благодаря тому, что сами пульсационные аппараты не имеют каких-либо подвижных деталей и не требуют обслуживания, они нашли широкое применение, особенно в радиационной химии.

На рис IX-25 приведена схема вибрационного экстрактора, в котором горизонтальные перфорированные пластины 5 жестко связаны системой стержней 4 со штангой 2 и при работе совершают идентичные по частоте и амплитуде (синхронные) колебания. Для более равномерного перемешивания контактирующих фаз между пакетами перфорированных пластин расположены отбойные перегородки б.

В других конструкциях вибрирующая насадка собрана в два самостоятельных пакета, совершающие колебательные движения с одинаковой частотой, но сдвинутые по фазе на половину периода, в результате чего пакеты движутся в противоположных направлениях (асинхронно). Предложены также аппараты, в которых насадка совершает колебания поперек продольной оси аппарата или под углом к ней.

В отстойных зонах вибрационных аппаратов созданы благоприятные условия для коалесценции и сепарации фаз, поскольку рабочие среды в этих зонах не совершают колебательных движений. Для аппарата каждого типа существуют оптимальная амплитуда и частота колебаний, обеспечивающие более интенсивное протекание процесса экстракции.

К достоинствам вибрационных аппаратов следует отнести низкие удельные капитальные вложения и эксплуатационные затраты. Они просты по конструкции, обладают малой металлоемкостью, имеют простейший привод, обладают большой производительностью при высокой эффективности массообмена.

Аппараты ротационного типа. Процесс экстракции эффективно осуществляется также в аппаратах ротационного типа, в которых для контактирования и разделения фаз используются центробежные силы.

|

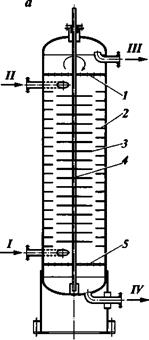

На рис. IX-26 изображен колонный дисковый экстрактор, применяемый при очистке масел. Аппарат состоит из ряда секций, образованных в вертикальном цилиндрическом корпусе с помощью серии колец статора 2. Между кольцами статора размещены плоские диски 3, укрепленные на вращающемся валу 4. При вращении дисков обеспечивается хорошее контактирование фаз. В целом по аппарату создается противоточное движение легкой и тяжелой фаз.

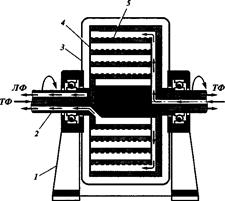

Рис. IX-26. Ротационный дисковый экстрактор:

а — схема ротационного дискового экстрактора; 6 — схема контактной зоны ротационного дискового экстрактора Otto H. York Company, Inc.; 1, 5 — распределительные решетки; 2 — кольцо статора; 3 — диск ротора; 4 — вал ротора; 6 — лопатки; 7 — горизонтальные кольцевые отбойники; 8 — сетка. Потоки: сырье: / —легкая фаза; II — растворитель; III — легкая фаза; IV — тяжелая фаза

Для повышения эффективности взаимодействия контактирующих фаз вращающиеся плоские диски могут быть оснащены лопатками б (рис. DC-26, б). Вращение такой турбинной мешалки осуществляется между двумя горизонтальными кольцевыми отбойниками 7. При этом жидкость, отбрасываемая лопатками, проходит через слой сетки 8.

На рис. DC-27 приведен центробежный экстрактор, ротор которого имеет насадку той или иной конструкции, обеспечивающую контактирование тяжелой и легкой фаз в противотоке. Легкая фаза поступает на периферию ротора 4, а тяжелая — ближе к оси вращения. Под действием центробежных сил тяжелая фаза перемещается в каналах насадки к периферии ротора, а легкая — от периферии к оси вращения. Ввод и вывод обеих фаз осуществляется через специальные каналы во вращающемся валу 2. Оптимальная величина частоты вращения обычно составляет 600—1200 об/мин. В ранних моделях таких экстракторов применяли ленту, навитую в виде спирали (около 30 витков) и образующую каналы прямоугольного сечения для прохода жидкостей. В этих каналах жидкости движутся противотоком и приходят в тесный контакт друг с другом. В экстракторах последних моделей установлены перфорированные концентрические цилиндры 5 с отверстиями или щелями, служащими для прохода обеих жидкостей.

В последние годы в центробежных экстракторах нашла применение насадка со струйным истечением фаз (см. рис. IX-27, б), которая характеризуется лучшими показателями по производительности и разделительной способности. Эта насадка состоит из элементов, обеспечивающих сбор и истечение обеих фаз навстречу одна другой. После контактирования фаз они расслаиваются. Легкая фаза собирается в вершинах конусообразных элементов и вытекает через отверстия в противоток тяжелой фазе, истекающей через отверстия в основании конусообразных элементов.

Основным преимуществом центробежных экстракторов является возможность разделения систем, имеющих малую разность плотностей, и жидкостей, склонных к образованию эмульсий. Вследствие очень малой удерживающей способности эти машины применяются в процессах очистки нефтепродуктов, отделения фенола от аммиачных вод коксохимической промышленности, при экстракции урана, очистке растительных масел

2015-05-14

2015-05-14 5344

5344