Безотказность и долговечность гидрооборудования зависят от многочисленных конструктивных, технологических, производственных и эксплуатационных факторов. До 70...80% всех отказов в гидравлических системах и связанный с этим ремонт гидрооборудования возникает из-за загрязнения рабочих жидкостей, предназначенных для гидравлического привода.

Высокая степень загрязнённости твёрдыми загрязнителями является следствием плохой фильтрации. Ограничение расходов на ремонт элементов возможно только за счёт профилактического технического обслуживания гидросистемы. Состояние рабочей жидкости в каждый конкретный момент можно определить путём постоянного контроля. В случае ухудшения допустимых параметров можно принять соответствующие меры. Это сводит до минимума ожидаемые дефекты.

Фильтры, используемые в объемном гидроприводе, классифицируются по следующим признакам.

1) По тонкости фильтрации фильтры бывают предварительной очистки (номинальная тонкость фильтрации ³ 160 мкм); грубой очистки (номинальная тонкость фильтрации 160» 100 мкм); нормальной очистки (номинальная тонкость фильтрации 100» 10 мкм); тонкой очистки (номинальная тонкость фильтрации 10» 5 мкм); прецизионной очистки (номинальная тонкость фильтрации 5» 1 мкм).

К фильтрам предварительной очистки относят, как правило, заправочные фильтры для рабочей жидкости.

Принцип действия фильтрующего элемента определяется применяемым фильтровальным слоем.

2) В зависимости от материала фильтровального слоя фильтры подразделяются на:

ü поверхностные - в качестве материала в этих фильтрах используют ткани самых разнообразных видов. Благодаря простой очистке, незначительному начальному перепаду давлений и высокой стабильности перепада давлений, особенно при использовании тканевого кружева, эти фильтрующие элементы находят применение главным образом в качестве предохранительных фильтров гидросистем, в системах смазки и обратной промывки.

ü глубинные. В этих фильтрах применяются следующие материалы: техническая целлюлоза, пластмассы, стекло и металл. Тонкость фильтрации не зависит от конструкции. Под действием возникающего лабиринтного эффекта частицы загрязнений разной формы и размеров осаждаются внутри фильтровального слоя. За исключением металлического волокна, глубинные фильтры не поддаются очистке и используются как элементы одноразового действия. Благодаря исключительно высокой степени очистки и хорошей поглощающей способности эти фильтрующие элементы применяют в основном для отфильтрования твердых частиц размером меньше 20 мкм. Это в первую очередь необходимо в системах, чувствительных к загрязнению.

3) В зависимости от мест установки фильтров в гидросистеме различают фильтры высокого и низкого давления. Последние можно устанавливать только на всасывающих или сливных гидролиниях.

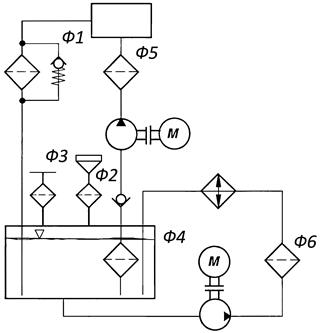

Рисунок 100 – Схемы включения фильтров: а - на всасывающей гидролинии; б - в напорной гидролинии; в - в сливной гидролинии

Установка возможна на всасывающей, напорной и сливной гидролиниях (рис. 100), а также в ответвлениях.

Установка фильтров на всасывающей гидролинии Ф4 обеспечивает защиту всех элементов гидросистемы.

Недостатки: ухудшатся всасывающая способность насосов и возможно появление кавитации. Перепад давления на них не должен быть большим. Тонкая фильтрация невозможна.

Установка фильтров в напорной гидролинии Ф5 обеспечивает защиту всех элементов, кроме насоса. Засорение может вызвать разрушение фильтрующих элементов. Для этого устанавливают предохранительные клапаны.

Недостатки: Дорогостоящие корпус фильтра и фильтрующий элемент так как необходима высокая прочность. Приходится останавливать систему для смены фильтрующего элемента.

Установка фильтров на сливной гидролинии Ф1 наиболее распространена, так как фильтры не испытывают высокого давления, не создают дополнительного сопротивления на всасывающей и напорной гидролинии и задерживают все механические примеси, содержащиеся в рабочей жидкости, возвращающейся в гидробак.

Недостатки: Требуется устанавливать в фильтр предохранительные клапана и останавливать систему для смены фильтрующего элемента. Не защищает высокочувствительные элементы.

Фильтры заливные Ф2 (заливная горловина). Очищают рабочую жидкость вновь заливаемую в гидробак.

Установка в байпасной (обводной) линии Ф6. Задача этих фильтров состоит в очистке рабочей жидкости, находящейся в гидробаке, в процессе ее циркуляции. В большинстве случаев применяются фильтровальные установки, состоящие из насоса и фильтра или насоса, фильтра и масляного охладителя.

Преимущества: равномерная фильтрация, не зависящая от рабочего процесса, дешевый корпус фильтра и фильтрующий элемент. При смене фильтрующего элемента система не останавливается.

Недостатки: Не защищает высокочувствительные элементы, повышенное потребление энергии системой из-за применения дополнительного насоса. Увеличение капиталовложений на приобретение фильтрующей системы.

Воздушный фильтр (сапун) Ф3. Задача этих фильтров состоит в очистке воздуха попадающего в гидробак при изменении объема масла в баке в процессе работы.

2015-05-20

2015-05-20 1256

1256