Термическая обработка алюминиевых сплавов.

Цель работы – ознакомиться с основными свойствами сплавов на основе алюминия, изучить влияние термической обработки.

О борудование, инструменты, материалы.

1. Печи для термической обработки.

2. Прибор для измерения твердости.

3. Опытные образцы алюминиевого сплава.

4. Охлаждающая среда.

Краткие теоретические сведения.

Алюминиевые сплавы обладают высокой прочностью и требуемыми эксплуатационно-технологическими характеристиками.

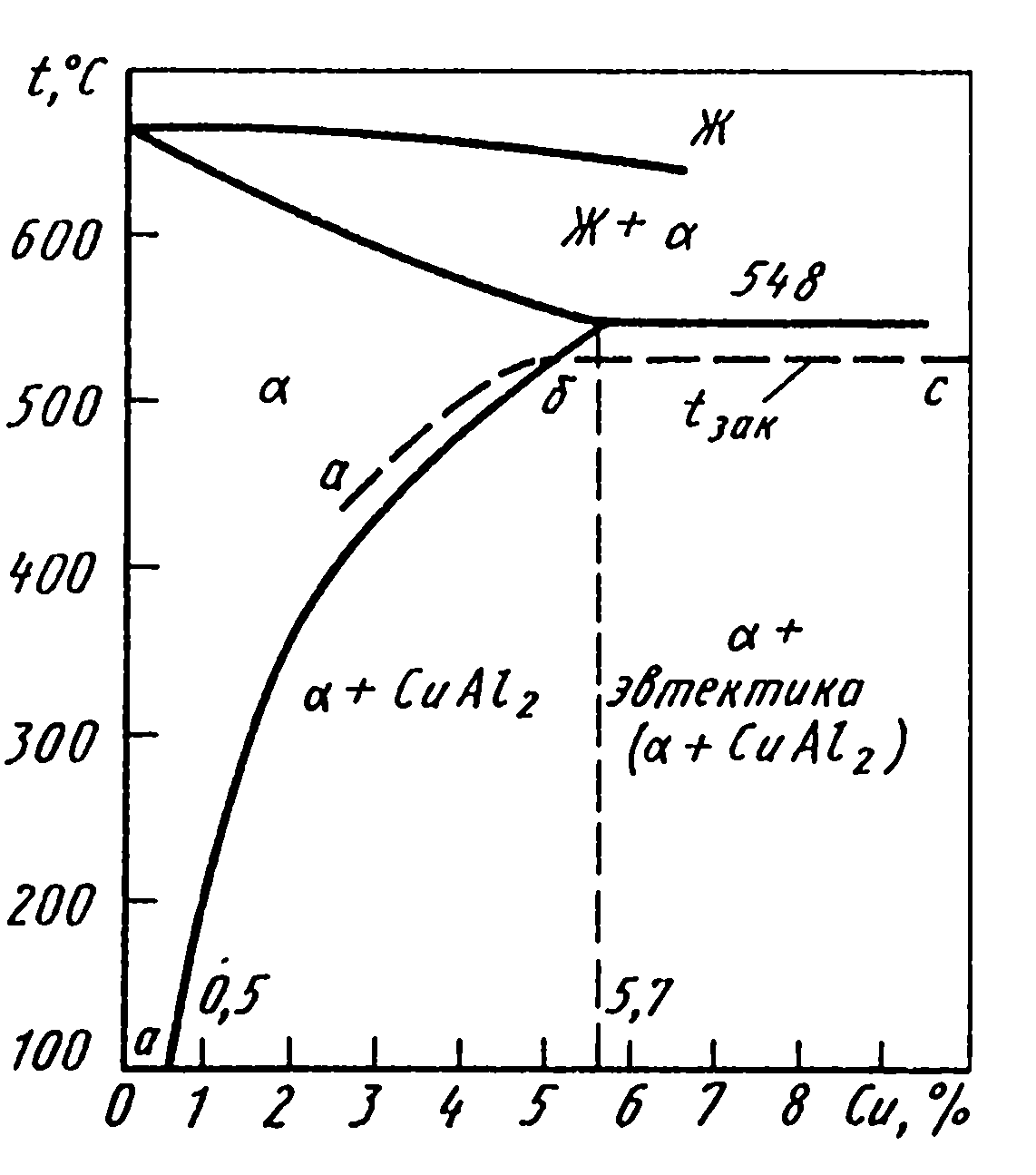

Основными легирующими элементами в алюминиевых сплавах являются Cu, Zn, Mg, Zr. В условиях равновесия алюминиевые сплавы представляют собой равновесный твердый раствор с выделением интерметаллидных фаз типа CuAL2(А-фаза), AL2CuMg(S-фаза), AL6CuMg(Т-фаза) и д.р.

Помимо основных элементов в сплавы вводят малые добавки Cr, Ti, Sc, V, Be и некоторые редкоземельные элементы, которые существенно влияют на кинетику распада пересыщенного твердого раствора, на процесс рекристаллизации и размер зерна, на коррозионные и технологические свойства.

Сплавы алюминия можно разделить на три группы.

1.Деформируемые, предназначенные для получения полуфабрикатов.

2.Литейные, предназначенные для фасонного литья.

3.Получаемые методом порошковой металлургии.

Деформируемые сплавы по способности упрочняться термической обработкой подразделяются на сплавы, не упрочняемые термической обработкой (т.о.), и сплавы упрочняемые т.о.

Типовая диаграмма состояния сплавов.

Д – деформируемые сплавы.

Л – литейные сплавы.

I – сплавы не упрочняемые т.о.

II – сплавы упрочняемые т.о.

Деформируемые сплавы, не упрочняемые т.о. имеют сравнительно низкую прочность, но более высокую пластичность и коррозионную стойкость. Их применяют в отожжонном состоянии или упрочняют с помощью холодной пластической деформации. К таким сплавам относятся сплавы типа АМц (система AL-Mn) и типа АМг (система AL-Mg). Эти сплавы хорошо обрабатываются давлением и свариваются. Из них изготавливают изделия, получаемые глубокой вытяжкой из листового материала. Благодаря меньшей плотности и достаточной прочности чаще применяют алюминиево-магниевые сплавы.

Широкое распространение получили деформируемые сплавы, упрочняемые т.о. Примером деформируемых термоупрочняемых алюми

| Зм. |

| Арк. |

| № докум. |

| Підпис |

| Дата |

| Арк. |

Быстрое охлаждение фиксирует пересыщенный твердый раствор в сплавах, содержащих до 5,7% Cu. В закаленных сплавах с содержанием меди более 5,7% в структуре помимо пересыщенного твердого раствора будут присутствовать не растворенные при нагреве кристаллы CuAL2. Закалка должна проводиться со скоростью, предотвращающей распад пересыщенного твердого раствора. Закалку обычно проводят в воде. Сразу после закалки сплавы имеют невысокую прочность и обладают способностью пластической деформации. Закаленные детали можно подвергать различным технологическим деформирующим операциям: гибке, отбортовке, расклепке заклепок. Для дальнейшего упрочнения сплавы подвергают естественному, в течении нескольких суток, или искусственному старению при температуре около 1500С в течении 10-24

| Зм. |

| Арк. |

| № докум. |

| Підпис |

| Дата |

| Арк. |

Более эффективно естественное старение. В этом случае сплавы имеют более высокую пластичность и менее чувствительны к концентраторам напряжений. В начальный период старения образуются зоны повышенной концентрации меди, так называемые зоны Гинье-Престона (ГП). В этот период атомы меди еще не выделяются из раствора.

В зонах повышенной концентрации меди кристаллическая решетка искажена, в кристалле возникают большие напряжения, что увеличивает твердость и прочность металла. Процесс, связанный с образованием зон ГП называют также зонным старением. При дальнейшем развитии старения зоны ГП увеличиваются, а затем происходит выделение мельчайших частиц интерметаллидов, которые в последующем коагулируются. Эта стадия старения носит название – фазовое старение.

В дальнейшем частицы обособляются и укрупняются – стадия отжига. При этом искаженность решетки снижается и, следовательно, снижаются прочность и твердость.

Для каждой стадии старения характерен определенный комплекс свойств. Зонному старению свойственны относительно низкий предел текучести 02/ в =0,6-0,7, высокое относительное удлинение 10-15%, высокая коррозионная стойкость, в том числе и стойкость против коррозии под напряжением, высокая вязкость, низкая чувствительность к трещинам. Для фазового старения характерны высокий предел текучести 02/ в=0,9-0,95, низкая пластичность, пониженные вязкость разрушения, сопротивление коррозии под напряжением и расслаивающей коррозии.

К сплавам упрочняемым т.о. относятся авиали (марки АВ, АД35), ковочные сплавы (АК), высокопрочные сплавы (В95). Однако наибольшее распространение получили дуралюмины – сплавы AL-Cu-Mg. По прочности дуралюмины разделяются на сплавы нормальной прочности Д1, повышенной прочности Д16, повышенной жаропрочности ВАД1, ВАД17, повышенной пластичности Д18. Цифры указывают на условный номер сплава. Термическая обработка для упрочнения складывается из закалки и старения.

Порядок проведения работы.

1. Три образца сплава Д16, предварительно помеченных в лаборатории подвергнуть смягчающему отжигу, t=3500С. Время отжига-2 часа.

2. Определить твердость каждого образца после отжига.

3. Образцы установить в печь. T=495-5000С. Время выдержки образцов -1 час.

4. Закалить образцы в воде.

5. Определить твердость каждого образца сразу после закалки.

6. Образец №1 оставить для естественного (зонного) старения.

Образцы №2 и№3 подвергнуть искусственному старению (фазному). Образец№2 установить в печь, предварительно нагретую до t=1000 С. Образец №3 установить в другую печь, предварительно нагретую до T=2000 С.

| Зм. |

| Арк. |

| № докум. |

| Підпис |

| Дата |

| Арк. |

Определить твердость образцов по прошествии времени согл

| Зм. |

| Арк. |

| № докум. |

| Підпис |

| Дата |

| Арк. |

По результатам исследований построить для каждого образца график зависимости увеличения твердости от времени старения.

Табл.1. Твердость дуралюмина Д16 (HRB) после закалки и различного времени (τ) естественного старения.

| После закалки | τ =5мин | τ =10мин | τ =15мин | τ =30мин | τ = 45мин | τ =7дней |

Табл.2. Твердость дуралюмина Д16 после исскуственного старения при различных температурах (τ =10мин)

| После закалки | t=100 °C | t=150°C | T=200°C | t=250°C |

2015-05-10

2015-05-10 1280

1280