ЛАБОРАТОРНАЯ РАБОТА № 10

Тема: Назначение, устройство и принцип работы

Системы впрыска бензиновых двигателей

Цель работы: изучение схем и принципа работы различных систем впрыска бензина.

Общие положения

В настоящее время в системах питания бензиновых двигателей практически всеми производителями вместо карбюраторов применяются системы впрыска. Основными преимуществами системы впрыска по сравнению с карбюраторными системами являются:

- более равномерное распределение смеси по цилиндрам;

- отсутствие сопротивления воздуха на впуске, что улучшает наполняемость цилиндров воздухом и повышает мощность двигателя;

- высокая степень оптимизации работы двигателя на всех режимах его работы вследствие точной регулировки состава смеси.

Автомобильные двигателя оборудуются двумя видами систем:

1. Системы впрыска во впускной трубопровод;

2. Системы впрыска в цилиндры двигателя (непосредственный впрыск).

Системы впрыска во впускной трубопровод подразделятся на:

- механические системы непрерывного впрыска без электронного блока управления (типа К-Джетроник);

- механические системы непрерывного впрыска с электронным блоком управления (типа КЕ-Джетроник);

- электронные системы многоточечного впрыска, у которых управление системами питания и зажигания осуществляется отдельными блоками управления (типа L-Джетроник);

- электронные системы многоточечного впрыска, у которых управление системами питания и зажигания осуществляется одним блоком управления (типа Мотроник);

- электронные системы одноточечного впрыска (типа Моно);

- электронные системы впрыска сжиженного нефтяного газа;

- электронные системы впрыска сжатого природного газа.

Механические системы впрыска

Устройство и принцип действия системы впрыска К-Джетроник

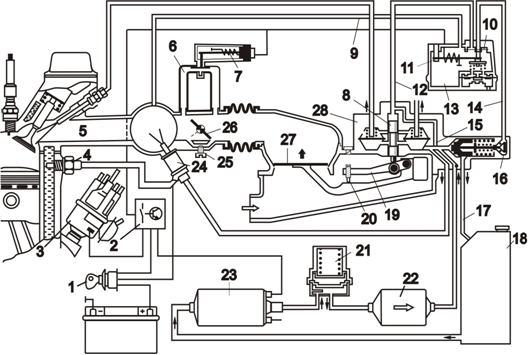

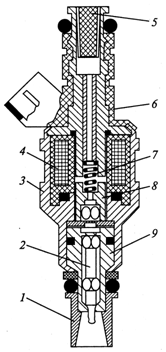

Общее устройство наиболее распространенной системы впрыска К-Джетроник, применяемой на многих автомобилях немецкого производства представлено на рис.1.

Топливо под давлением, развиваемым топливным насосом 23, через накопитель 21, который поддерживает постоянное давление в системе, и фильтр 22 подается в нижние камеры дозатора-распределителя 28 под давлением подачи и прижимает мембранные клапаны к топливопроводам подачи топлива к форсункам

В зависимости от положения плунжера 8, который имеет управляющие кромки, топливо может поступать и в верхние камеры. Перемещение плунжера регулируется в зависимости от количества воздуха через напорный диск расходомера 27 и рычаг 19.

Приготовление рабочей смеси заключается в измерении расхода воздуха и пропорциональном дозировании топлива и осуществляется с помощью регулятора состава рабочей смеси. Он состоит из измерителя расхода воздуха и дозатора-распределителя топлива.

Измеритель расхода воздуха работает по принципу ротаметра – в воздушном потоке находится вывешенный поплавок (напорный диск), поднимаемый восходящим потоком воздуха. Вес напорного диска и рычага скомпенсирован противовесом. При вспышках во впускном трубопроводе напорный диск перемещается в противоположном направлении. Благодаря этому освобождается разгрузочный диффузор. Плоская пружина обеспечивает правильное нулевое положение при неработающем двигателе.

При верхнем положении плунжера (расход воздуха увеличился, и плунжер приподнялся выше) давление топлива и усилие пружины, воздействующее на верхнюю поверхность мембраны, оказывается больше, чем давлением на нижнюю часть мембраны. В результате этого мембрана смещается вниз и открывает каналы подвода топлива к форсункам, что увеличивает подачу топлива. В этот момент за счет расхода топлива через форсунку давление в верхней камере падает, и мембрана стремится занять прежнее положение. Таким образом, в системе устанавливается равновесие давления, что обеспечивает постоянную подачу топлива к форсункам.

Рис.1. Схема системы впрыска «К-Джетроник»:

1 - замок зажигания; 2 - управляющее реле;.3 - прерыватель-распределитель; 4 - термореле; 5 - форсунка впрыска; 6 - трубопровод клапана дополнительной подачи воздуха; 7 - клапан добавочного воздуха; 8 - плунжер дозатора-распределителя; 9 - трубопровод подачи разрежения к регулятору противодавления; 10 - диафрагма; 11 - биметаллическая пластина; 12, 14, 17 - топливопроводы; 13 - регулятор противодавления; 15 - развязывающий жиклер; 16 - регулятор давления топлива; 18 - топливный бак; 19 - рычаг; 20 - винт регулировки состава (качества) смеси; 21 - накопитель топлива; 22 - топливный фильтр; 23 - топливный насос; 24 - пусковая электромагнитная форсунка; 25 - винт регулировки частоты вращения коленчатого вала (количества); 26 – дроссельная заслонка; 27 - напорный диск; 28 - дозатор-распределитель

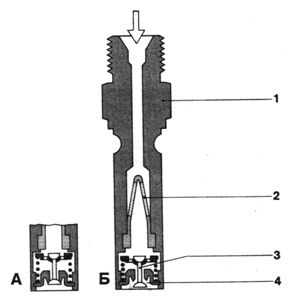

Клапанные форсунки (рис.2) открываются при давлении 3,5 кг/см2.

Рис.2. Клапанная форсунка механической системы впрыска:

А – исходное положение; Б – рабочее состояние; 1 – корпус; 2 – фильтр; 3 – клапан; 4 – седло клапана

Форсунки открывается при определенном давлении и распыляют топливо посредством колебаний игольчатого клапана и впрыскивают его непрерывно во впускной трубопровод перед впускным клапаном каждого цилиндра. Смесеобразование происходит во впускном патрубке и в цилиндре двигателя. Непрерывно впрыскиваемое клапанными форсунками топливо накапливается перед впускными клапанами двигателя. При открывании впускного клапана засасываемый в цилиндр воздух увлекает облако топлива и благодаря турбулентному движению воздушных вихрей в момент впуска и сжатия способствует образованию хорошо воспламеняющейся топливной смеси.

Форсунки закреплены в специальном держателе и изолированы от горячего двигателя. Теплоизоляция предотвращает образование паровых пробок после выключения двигателя. Форсунки не выполняют функцию дозирования. Они открываются автоматически, как только давление превысит 3,3 кг/см2.

После выключения двигателя давление в топливной системе понижается до величины ниже 3,5 кг/см2, при которой игольчатые клапаны форсунок закрываются. Поэтому после остановки двигателя топливо не может больше попадать в патрубки впускного канала.

Отдельные двигатели могут быть оборудованы воздухопроводящими форсунками, улучшающими смесеобразование особенно на холостом ходу. Часть воздуха, поступающего в двигатель, проходит через клапанную форсунку и смешивается с топливом уже в держателе клапана. Воздух в форсунку подается из системы впуска и отбирается перед дроссельной заслонкой, где величина давления превышает давление за дроссельной заслонкой.

Электронасос, регулятор управляющего давления и клапан добавочного воздуха включаются управляющим реле. Электронасос начинает работать при включенном зажигании только в том случае, если вращается коленчатый вал двигателя. Управляющее реле выключает все названные элементы схемы при включенном зажигании, но при не вращающемся коленчатом валу двигателя, что важно по соображениям безопасности в случае аварии.

Управляющее реле включается после того, как стартер провернет коленчатый вал двигателя. Сигнал на управляющее реле поступает от датчика-распределителя, клеммы 1 катушки зажигания или от соответствующей клеммы коммутатора, при этом управляющее реле распознает сигнал "коленчатый вал двигателя вращается". Если же двигатель не запустился, импульсы к управляющему реле не подаются. Управляющее реле это распознает и отключает топливный насос через 1 секунду после прохождения последнего импульса.

Устройство и принцип действия системы впрыска КЕ-Джетроник

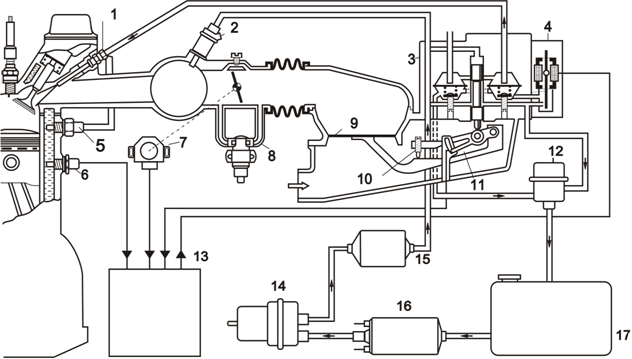

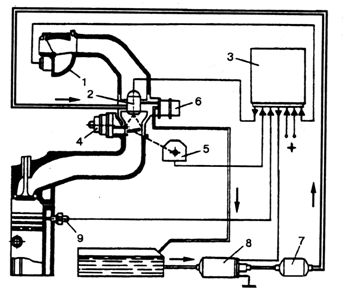

Система КЕ-Джетроник является модификацией системы К-Джетроник и представлена на рис. 3. В своей основе она повторяет конструкцию базовой системы К-Джетроник и не отличается от нее принципом базового дозирования топлива (прогретый двигатель, установившиеся режимы, плавные ускорения).

Рис. 3. Система впрыска КЕ-Джетроник:

1 – рабочая форсунка; 2 – пусковая форсунка; 3 – дозатор-распределитель; 4 – электрогидравлический регулятор давления; 5 – термовременной выключатель; 6 – датчик температуры; 7 – выключатель дроссельной заслонки; 8 – клапан дополнительной подачи воздуха; 9 – напорный диск; 10 – винт регулировки состава смеси; 11 – потенциометр; 12 – регулятор давления топлива; 13 – электронный блок управления; 14 – накопитель топлива; 15 – топливный фильтр; 16 – топливный насос; 17 – топливный бак

Коррекция состава смеси на остальных режимах отличается от применяемого в базовой системе К-Джетроник принципом изменения давления на верхнюю часть плунжера. В системе КЕ-Джетроник давление на верхнюю часть плунжера постоянно и равно системному (обычно 5…6 кгс/см2). Коррекция состава смеси осуществляется посредством изменения перепада давления на дозирующих отверстиях за счет изменения давления в нижних камерах дозатора-распределителя. Количество топлива, поступающего в нижние камеры, определяется положением металлической мембраны, так называемого электрогидравлического регулятора давления.

В зависимости от сигналов датчиков в обмотку электрогидравлического регулятора поступает ток различной силы от электронного блока управления 13.

Так как на работающем двигателе происходит непрерывное удаление топлива из нижних камер через калиброванное отверстие обратно в бензобак, давление в нижних камерах, а, следовательно, положение диафрагм дифференциальных клапанов и перепад давления на дозирующих отверстиях будет определяться количеством топлива, подаваемого в нижние камеры, т.е., в конечном итоге, положением мембраны.

При пуске холодного двигателя блок управления увеличивает значение тока регулятора до 80…120 мА, что приводит к уменьшению давления в нижних камерах, а следовательно к обогащению топливной смеси, за счет отклонения пластины электрогидравлического регулятора вправо.

Конкретное значение тока зависит только от сопротивления датчика температуры охлаждающей жидкости. Дополнительное обогащение смеси, так же как и в системе К-Джетроник, осуществляется за счет использования пусковой форсунки управляемой термовыключателем, аналогичным как и для системы К-Джетроник.

После запуска происходит быстрое уменьшение значения тока, протекающего по обмоткам регулятора, до 20…30 мА, а затем постепенное его уменьшение, адекватное времени, прошедшему после начала пуска и уменьшению сопротивления датчика температуры охлаждающей жидкости. Давление в нижних камерах возрастает, состав смеси приближается к нормальному, за счет отклонения пластины электрогидравлического регулятора влево. В некоторых системах для прекращения подачи топлива, например при движении накатом, давление в нижней части камеры может увеличиться настолько, что диафрагма полностью перекроет дозирующее отверстие и топливо к рабочим форсункам поступать не будет. При достижении двигателем температуры 60…80°С значение тока становится равным нулю и электрогидравлический регулятор практически не оказывает влияния на работу системы (за исключением систем с λ-регулированием).

Для улучшения динамических качеств автомобиля при движении на непрогретом двигателе в системе КЕ-Джетроник обеспечивается дополнительное обогащение смеси, зависящее от скорости открытия дроссельной заслонки, а точнее от скорости перемещения напорного диска расходомера. Это достигается кратковременным увеличением на 5…30 мА тока через обмотки электрогидравлического регулятора. Величина тока определяется блоком управления на основании величины сопротивления датчика температуры охлаждающей жидкости и скорости изменения выходного напряжения датчика положения напорного диска расходомера. Этот датчик представляет собой потенциометр и закрепляется на оси рычага напорного диска 11.

Переход на мощностной состав смеси при движении с полностью открытой дроссельной заслонкой также осуществляется увеличением тока регулятора, а разрешающим сигналом для блока является замыкание контактов полной нагрузки датчика выключателя дроссельной заслонки 7.

Электрогидравлический регулятор выполняет также функцию отсечки подачи топлива при торможении двигателем (режим принудительного холостого хода) и ограничении частоты вращения коленчатого вала. В обоих случаях блок управления изменяет полярность тока, подаваемого на регулятор. Диафрагма регулятора отклоняется вправо, давление топлива в нижних камерах возрастает, что приводит к закрытию дифференциальных клапанов и отсечке подачи топлива к форсункам.

Для стабилизации холостого хода и подачи дополнительного воздуха при пуске холодного двигателя в системах КЕ-Джетроник используется клапан дополнительной подачи воздуха.

Если частота вращения коленчатого вала находится ниже или выше пределов заданных значений 800…900 об/мин блок управления изменяет интервалы подачи в якорные обмотки. При уменьшении частоты вращения ниже 800…900 об/мин интервалы подачи напряжения в первую обмотку уменьшаются, а во вторую увеличиваются, что приводит к повороту якоря в правую сторону и открытию клапана. Частота вращения коленчатого вала при этом увеличивается, вследствие увеличения подачи воздуха и более высокого положения плунжера, а значит увеличения подачи топлива к форсункам.

Если частота вращения коленчатого вала находится выше пределов заданных значений 800…900 об/мин блок управления увеличивает интервалы подачи напряжения в первую обмотку, а во вторую уменьшает, что приводит к повороту якоря в левую сторону и закрытию клапана. Частота вращения коленчатого вала при этом уменьшается, вследствие уменьшения подачи воздуха и более низкого положения плунжера, а значит уменьшения подачи топлива к форсункам.

Устройство и принцип действия системы впрыска L -Джетроник

Система впрыска L-Джетроник является одной из первых систем электронного впрыска топлива.

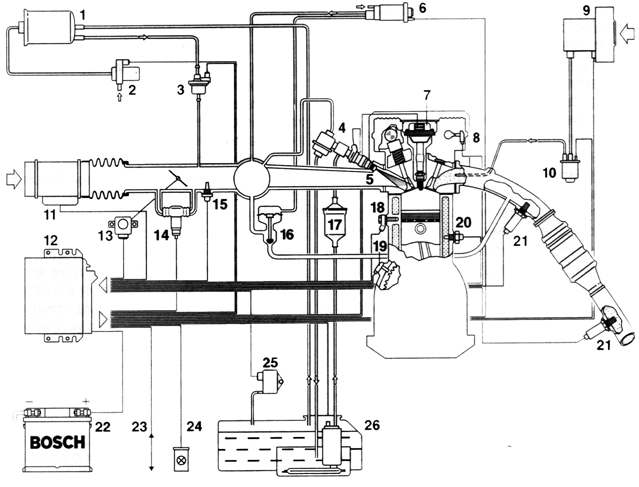

Установленный с торца распределительной магистрали 4, регулятор давления топлива 5 в системе поддерживает постоянное давление впрыска и осуществляет слив излишнего топлива в бак (рис. 4). Этим обеспечивается циркуляция топлива в системе и исключается образование паровых пробок.

Рис. 4. Электронная система впрыска L-Джетроник:

1 – замок зажигания; 2 – топливный бак; 3 – регулятор давления; 4 – топливопровод обратного слива; 5 – трубопровод подвода разрежения; 6 – распределительная магистраль; 7 – топливный насос; 8 – топливный фильтр; 9 – рабочая электромагнитная форсунка; 10 – блок цилиндров двигателя; 11 – температурный датчик включения пусковой форсунки; 12 – датчик температуры охлаждающей жидкости; 13 – прерыватель-распределитель; 14 – потенциометр дроссельной заслонки; 15 – блок управления; 16 – высотный корректор; 17 – блок реле; 18 – расходомер воздуха; 19 – подвод воздуха; 20 – винт качества смеси (СО); 21 – винт регулировки частоты вращения коленчатого вала; 22 – клапан добавочного воздуха; 23 – пусковая форсунка

Основу системы составляет электронный блок управления 6 (микро ЭВМ). Количество впрыскиваемого топлива определяемого временем открытия электромагнитной форсунки, зависит от сигнала подаваемого блоком управления. В блок управления поступает информация о частоте вращения коленчатого вала от индукционного датчика прерывателя-распределителя 20; о температуре двигателя от датчика температуры охлаждающей жидкости 23; о качестве сгорания топливовоздушной смеси от кислородного датчика (лямбда-зонда) 24, расположенного в выпускной системе двигателя; о нагрузке двигателя от датчика расходомера воздуха 8; о степени открытия дроссельной заслонки от датчика-выключателя дроссельной заслонки 7.

Основным параметром, определяющим дозировку топлива, является объем всасываемого воздуха, измеряемый расходомером воздуха. Поступающий воздушный поток отклоняет напорную измерительную заслонку расходомера воздуха, преодолевая усилие пружины, на определенный угол, который преобразуется в электрическое напряжение посредством потенциометра. Соответствующий электрический сигнал передается на блок электронного управления, который определяет необходимое количество топлива в данный момент работы двигателя и выдает на электромагнитные клапаны рабочих форсунок импульсы времени подачи топлива. Топливо из распределительной магистрали поступает к электромагнитным форсункам. Независимо от положения впускных клапанов, форсунки впрыскивают топливо за один или два оборота коленчатого вала двигателя (за цикл, за два такта).

Если впускной клапан в момент впрыска закрыт, топливо накапливается в пространстве перед клапаном и поступает в цилиндр при следующем его открытии одновременно с воздухом.

Клапан дополнительной подачи воздуха 14, установленный в воздушном канале, выполненном параллельно дроссельной заслонке, подводит к двигателю добавочный воздух при холодном пуске и прогреве двигателя, что приводит к увеличению частоты вращения коленчатого вала. Для ускорения прогрева используются повышенные обороты холостого хода (более 1000 об/мин).

Для облегчения пуска холодного двигателя применяется электромагнитная пусковая форсунка 17, продолжительность открытия которой изменяется в зависимости от температуры охлаждающей жидкости.

При запуске холодного двигателя в цилиндры поступает повышенное количество топлива, в то время как дроссельная заслонка прикрыта и воздуха для работы двигателя недостаточно. В это время по сигналу блока управления открывается клапан дополнительной подачи воздуха, подающий воздух во впускной трубопровод, минуя дроссельную заслонку, что обеспечивает устойчивую работу двигателя во время прогрева.

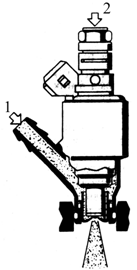

Форсунка (рис. 5) представляет собой электромагнитный клапан. Форсунка предназначена для впрыска дозированного количества топлива, необходимого для приготовления горючей смеси при различных режимах работы двигателя. Дозирование количества топлива зависит от длительности электрического импульса, поступающего в обмотку катушки электромагнита форсунки. Впрыск топлива форсункой синхронизирован с положением поршня в цилиндре двигателя.

Форсунка состоит из корпуса 3, крышки 6, обмотки катушки 4, электромагнита, сердечника 8 электромагнита, иглы 2 запорного клапана, корпуса 9 распылителя, насадки 1 распылителя и фильтра 5. При работе двигателя топливо под давлением поступает в форсунку через фильтр 5 и проходит к запорному клапану, который находится в закрытом положении под действием пружины 7.

Форсунка состоит из корпуса 3, крышки 6, обмотки катушки 4, электромагнита, сердечника 8 электромагнита, иглы 2 запорного клапана, корпуса 9 распылителя, насадки 1 распылителя и фильтра 5. При работе двигателя топливо под давлением поступает в форсунку через фильтр 5 и проходит к запорному клапану, который находится в закрытом положении под действием пружины 7.

Рис. 5. Форсунка электронной системы впрыска:

1 – насадка; 2 – игла; 3,9 – корпуса; 4 – обмотка катушки; 5 – фильтр; 6 – крышка; 7 – пружина; 8 – сердечник

При поступлении электрического импульса в обмотку катушки 4 электромагнита возникает магнитное поле, которое притягивает сердечник 8 и вместе с ним иглу 2 запорного клапана. При этом отверстие в корпусе 9 распылителя открывается, и топливо под давлением впрыскивается в распыленном виде во впускной трубопровод.

После прекращения поступления электрического импульса в обмотку катушки электромагнита магнитное после исчезает и под действием пружины 7 сердечник 8 электромагнита и игла 2 запорного клапана возвращаются в исходное положение. Отверстие в корпусе 9 распылителя закрывается, и впрыск топлива из форсунки прекращается.

Устройство и принцип действия электронной одноточечной системы впрыска

Моно-Джетроник

Кроме распределённого впрыска в бензиновых двигателях применяется также центральный впрыск (одноточечные моно системы). Моно система впрыска представляет собой электронно-управляемую систему впрыска, в которой топливо впрыскивается во впускной трубопровод электромагнитной форсункой, расположенной перед дроссельной заслонкой. Распределение топливовоздушной смеси по цилиндрам происходит, как и в случае применения карбюратора – через впускной трубопровод. Конструкция системы центрального впрыска схематично представлена на рис. 6.

Рис. 6. Схема системы Моно-Джетроник:

1 – измеритель расхода воздуха; 2 – форсунка; 3 – блок управления; 4 – клапан добавочного воздуха; 5 – датчик положения дроссельной заслонки; 6 – регулятор давления топлива в системе; 7 – топливный фильтр; 8 – топливный насос; 9 – датчик температуры охлаждающей жидкости

Система подачи топлива из бака здесь аналогична применяемой на системах распределенного впрыска. Топливо из бака засасывается насосом 8 погружного или выносного типа и под давлением подается к фильтру тонкой очистки 7, а затем к т.н. моноблоку дроссельной заслонки, где расположена электромагнитная форсунка 2, распыляющая топливо в зону над дроссельной заслонкой. Количество подаваемого топлива во впускной трубопровод зависит от величины поднятия иглы форсунки, которая в свою очередь определяется блоком управления по напряжению, подаваемому в обмотку форсунки. Если двигатель V-образный, в моноблоке располагаются две форсунки, каждая из которых распыляет топливо над своей дроссельной заслонкой (эта конструкция применяется, в основном, на автомобилях американского производства).

При такой схеме используется впускной коллектор, аналогичный карбюраторным системам. Этим системам характерны основные недостатки систем центрального впрыска: неравномерное распределение топливовоздушной смеси по цилиндрам и образование топливной пленки на стенках впускных трубопроводов. Тем не менее, благодаря совершенным алгоритмам управления эти недостатки удается в значительной степени скомпенсировать.

Несомненным преимуществом данных систем является их относительная простота и меньшая, по сравнению с многоточечными системами, стоимость. В условиях эксплуатации такие системы более надежны – например, форсунки в гораздо меньшей степени подвержены загрязнениям и закоксовыванию, а низкое давление в системе позволяет во многих случаях применять бензонасосы турбинного типа, которые имеют больший ресурс.

Устройство и принцип действия электронной системы впрыска Мотроник

Производительность современных микропроцессоров позволяет осуществлять управление функциями впрыска топлива и зажигания посредством единого электронного блока управления, благодаря этому снижается стоимость аппаратуры и, кроме того, используется общий источник питания. Реализовать эту рациональную идею стало возможно, т.к. многие из входных сигналов пригодны для регулирования как впрыска, так и зажигания. Использование единого электронного устройства повышает надежность системы управления двигателем и позволяет уменьшить затраты на сборку. На практике это означает отказ от механического и пневматического регулирования опережения зажигания. Вместо него используется бесконтактная, полностью электронная, управляемая микропроцессором система зажигания, которая функционирует на основе информации, поступающей от индукционного датчика частоты вращения и углового положения коленчатого вала. Микропроцессор электронного блока управления преобразует поступающую информацию в так называемые параметрические поверхности (трехмерные графические характеристики), которые учитывают действия водителя и нагрузку на двигатель.

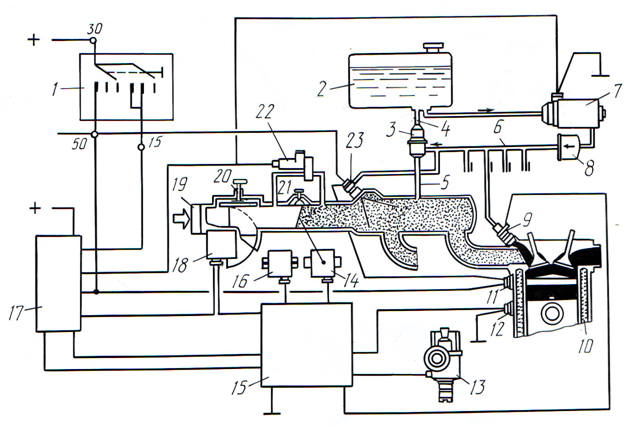

Для реализации возможно большего числа функций управления требуется разнообразная входная информация. Одна из разновидностей электронной системы управления, представлена на рис. 7.

Рис. 7. Схема системы Мотроникс встроенной системой диагностики: 1 – адсорбер; 2 – клапан впуска воздуха; 3 – клапан регенерации продувки; 4 – регулятор давления топлива; 5 – форсунка; 6 – регулятор давления; 7 – катушка-свеча зажигания; 8 – датчик фазы; 9 – вспомогательный воздушный насос для подачи дополнительных порций воздуха; 10 – вспомогательный воздушный клапан; 11 – расходомер воздуха; 12 – блок управления;13 – датчик положения дроссельной заслонки; 14 – регулятор холостого хода; 15 – датчик температуры воздуха; 16 – клапан системы рециркуляции отработавших газов; 17 – топливный фильтр; 18 – датчик детонации; 19 – датчик частоты вращения коленчатого вала; 20 – датчик температуры охлаждающей жидкости; 21 – лямбда-зонд (кислородный датчик); 22 – аккумуляторная батарея; 23 – диагностический разъем; 24 – диагностическая лампочка; 25 – датчик дифференциального давления; 26 – электрический топливный насос в топливном баке

В систему впрыска Мотроник могут поступать следующие данные: включено или выключено зажигание; положение распределительного вала; частота вращения коленчатого вала; скорость движения автомобиля; диапазон изменения передаточного отношения (в случае наличия автоматической трансмиссии); номер включенной передачи; информация о включении кондиционера и т. п.; напряжение аккумуляторной батареи; температура воздуха на впуске; расход воздуха;угловое положение дроссельной заслонки; напряжение сигнала кислородного датчика; сигнал датчика детонации.

Входные каскады электронного блока управления осуществляют подготовку поступивших от датчиков сигналов, характеризующих режимные параметры, микропроцессор обрабатывает эти данные, определяет рабочий режим двигателя и производит расчет параметров необходимых управляющих сигналов, которые передаются на выходные каскады усиления, а затем поступают к исполнительным устройствам. Исполнительные устройства воздействуют на характеристики систем питания и зажигания, обеспечивая точное дозирование топлива и оптимальный момент зажигания.

Датчиками системы Мотроник являются датчики, аналогичные описанным для системы впрыска L-Джетроник. Однако, ввиду отсутствия прерывателя-распределителя, для определения частоты вращения коленчатого вала здесь применяется индукционный датчик.

Индуктивный датчик может также использоваться в качестве задающего генератора для выдачи базового сигнала на зажигание и впрыск топлива.

Работа системы впрыска Мотроник .Пуск двигателя. В течение всего процесса пуска двигателя осуществляется расчет количества впрыскиваемого форсунками топлива. Кроме того, для первых командных импульсов на впрыскивание в отсутствие вращения коленчатого вала устанавливается режим «синхронного впрыска». Повышенное количество топлива, впрыскиваемого в соответствии с низкой температурой двигателя, обусловлено образованием топливной пленки на внутренних стенках впускного трубопровода и необходимостью компенсации повышенной потребности в топливе двигателя при работе с низкой частотой вращения. Непосредственно после начала вращения коленчатого вала вплоть до завершения режима пуска по мере увеличения частоты вращения осуществляется постепенное уменьшение порции впрыскиваемого топлива.

Система Мотроник осуществляет также согласование параметров зажигания с параметрами процесса пуска. Угол опережения зажигания регулируется в зависимости от температуры охлаждающей жидкости и частоты вращения коленчатого вала так, чтобы был обеспечен легкий пуск и быстрый прогрев двигателя.

Послепусковой период. В течение послепускового периода (фазы, начинающейся непосредственно после завершения стадии пуска) осуществляется постепенное снижение количества впрыскиваемого топлива в зависимости от температуры охлаждающей жидкости и промежутка времени, прошедшего с момента завершения стадии пуска. Угол опережения зажигания изменяется в соответствии с количеством впрыскиваемого топлива. Послепусковой период, таким образом, плавно переходит в стадию прогрева двигателя.

Прогрев двигателя. В зависимости от конструктивных особенностей двигателя и системы выпуска отработавших газов режим прогрева может быть реализован разными способами. Решающими факторами для расчета параметров управления двигателем при прогреве является его готовность к началу движения, а также оптимизация состава отработавших газов и расхода топлива. Сочетание бедной рабочей смеси с более поздним зажиганием при прогреве двигателя повышает температуру отработавших газов, что необходимо для приведения каталитического нейтрализатора в рабочее состояние. Другую возможность повышения температуры отработавших газов предоставляет использование богатой смеси вместе с нагнетанием дополнительного воздуха, который подается в систему выпуска за выпускными клапанами спустя короткое время с момента пуска двигателя. Для подачи воздуха, например, может использоваться специальный насос. Избыток воздуха при достаточном разогреве системы выпуска приводит к окислению СН и СО и достижению желаемой высокой температуры отработавших газов.

Оба способа обеспечивают быстрое приведение каталитического нейтрализатора в рабочее состояние. Наряду с воздействием на угол опережения зажигания и параметры впрыска ускоренный разогрев нейтрализатора может быть реализован также и за счет повышения частоты вращения коленчатого вала на холостом ходу. При достижении необходимой температуры каталитического нейтрализатора осуществляется регулирование впрыска, обеспечивающее коэффициент избытка воздуха, равный 1, и устанавливается соответствующий угол опережения зажигания.

Корректировка впрыска топлива при ускорении и замедлении движения автомобиля. Часть впрыскиваемого топлива при очередном открытии впускного клапана сразу не попадает в цилиндр, а остается на стенках трубопровода в виде жидкой пленки. Количество топлива, постоянно находящегося в виде такой пленки, резко возрастает с повышением нагрузки и с увеличением количества впрыскиваемого топлива. Во избежание обеднения горючей смеси, обусловленного оседанием части топлива на стенках впускной системы, во время разгона автомобиля должен быть обеспечен впрыск соответствующего дополнительного количества топлива. Для улучшения условий смесеобразования могут применяются форсунки с дополнительным пневматическим распыливанием топлива, что позволяет уменьшить количество топлива, оседающего на стенках впускного трубопровода. Такая рабочая форсунка в разрезе показана на рис. 8. При снижении нагрузки происходит высвобождение осевшего на стенках впускного трубопровода топлива. Поэтому при замедлении движения время впрыска должно быть соответственно сокращено. Во время движения в режиме торможения двигателем (ПХХ) впрыск топлива прекращается полностью.

Корректировка впрыска топлива при ускорении и замедлении движения автомобиля. Часть впрыскиваемого топлива при очередном открытии впускного клапана сразу не попадает в цилиндр, а остается на стенках трубопровода в виде жидкой пленки. Количество топлива, постоянно находящегося в виде такой пленки, резко возрастает с повышением нагрузки и с увеличением количества впрыскиваемого топлива. Во избежание обеднения горючей смеси, обусловленного оседанием части топлива на стенках впускной системы, во время разгона автомобиля должен быть обеспечен впрыск соответствующего дополнительного количества топлива. Для улучшения условий смесеобразования могут применяются форсунки с дополнительным пневматическим распыливанием топлива, что позволяет уменьшить количество топлива, оседающего на стенках впускного трубопровода. Такая рабочая форсунка в разрезе показана на рис. 8. При снижении нагрузки происходит высвобождение осевшего на стенках впускного трубопровода топлива. Поэтому при замедлении движения время впрыска должно быть соответственно сокращено. Во время движения в режиме торможения двигателем (ПХХ) впрыск топлива прекращается полностью.

Рис. 8. Форсунка с подачей воздуха:

1 – направление подачи воздуха; 2 – направление подачи топлива

Управление частотой вращения коленчатого вала на холостом ходу. Управление частотой вращения коленчатого вала на холостом ходу должно обеспечивать соответствие между крутящим моментом и реальной нагрузкой. Последняя на холостом ходу складывается из различных внутренних нагрузочных моментов, моментов сил трения в кривошипно-шатунном механизме, приводе клапанов и дополнительных агрегатов (например, насоса системы охлаждения, кондиционера или гидроусилителя рулевого управления). Внутренние моменты сил трения в течение срока службы двигателя претерпевают постепенное изменение и, кроме того, они сильно зависят от рабочей температуры. На процесс регулирования частоты вращения оказывают влияние положение дроссельной заслонки и температура охлаждающей жидкости, а также сигналы датчиков нагрузки, поступающие от дополнительных агрегатов. Заданному значению частоты вращения коленчатого вала двигателя для каждого режима соответствует определенный расход воздуха.

Регулирование фаз газораспределения воздействием на распределительный вал. За счет регулирования фаз газораспределения воздействием на распределительный вал появляется возможность оказать влияние на наполнение цилиндров, чтобы обеспечить возможность максимального повышения мощности и крутящего момента при минимальном расходе топлива и низкой токсичности отработавших газов. При этом гидравлические или электрические исполнительные механизмы, управляемые системой Мотроник, поворачивают впускной и выпускной распределительные валы относительно коленчатого на угол, определяемый частотой вращения коленчатого вала или наполнением цилиндров.

Регулирование угла опережения зажигания по детонации. Электронное управление моментом зажигания предоставляет возможность очень точно регулировать угол опережения зажигания в зависимости от частоты вращения коленчатого вала, нагрузки и температуры охлаждающей жидкости. В системах Мотроник для регулирования угла опережения зажигания по началу детонации применяется датчик детонации, подробное описание которого дается в разделе «Система зажигания».

Улавливание топливных испарений. В современные системы впрыска, согласно требованиям «Евро-3» и «Евро-4»,устанавливается система улавливания топливных испарений, состоящая из угольного адсорбера и электромагнитного клапана продувки адсорбера. С помощью указанной системы происходит улавливание испаряющихся углеводородов из топливного бака, их адсорбирование и подача во впускной трубопровод через электромагнитный клапан, который открывается по сигналам блока управления.

Крышка топливного бака выполняется герметичной. Пары топлива улавливаются емкостью с древесным углем. По мере испарений пары адсорбируются в емкости и затем по сигналу блока управления выводятся через электромагнитный клапан во впускной трубопровод и затем в цилиндры двигателя. Чтобы обеспечить устойчивую работу двигателя на холостом ходу и защитить каталитический нейтрализатор от переообогащения смеси, клапан закрывается, а на режимах прогретого двигателя и больших нагрузок открывается.

Рецеркуляция отработавших газов. В целях снижения выбросов оксидов азота, количество которых зависит главным образом от температуры сгорания топливовоздушной смеси, в систему выпуска двигателя устанавливают клапана перепуска (рецеркуляции) отработавших газов, которые работают по сигналам блока управления. Перепуск части отработавших газов во впускной трубопровод, на определенных режимах работы двигателя, позволяет снизить температуру цикла, а значит и выброс оксидов азота.

2015-05-10

2015-05-10 1731

1731