1. По плакатам и лабораторной установке изучить конструкцию, технические характеристики щековых дробилок (таблица 2).

2. Произвести измерение натурных размеров (рисунок) лабораторной щековой дробилки:

• ширины приемного отверстия В (м);

• длины камеры дробления L (м);

• ширины выходной щели b (м);

• ширины выходной щели при сближенном положении щек 1 (м);

• диаметра ведущего шкива Dш (м);

• диаметра ведомого шкива dш (м);

• угла захвата а (град);

• эксцентриситета вала привода г (м).

3. Получить задание на выполнение теоретического расчета параметров щековой дробилки.

4. Изучить основные теоретические положения расчета параметров рабочего процесса щековой дробилки.

5. Рассчитать основные параметры щековой дробилки, используя схему алгоритма и основные теоретические положения расчета. Определить оптимальную производительность Попт и мощность Nопт. Определить передаточное отношение клиноременной передачи и частоту вращения двигателя.

6. По полученным данным построить графики зависимостей: N=f(n), N=f(n). Выделить на графиках рациональные параметры.

Сделать выводы по полученным зависимостям.

1. Конструкция и технические характеристики щековых дробилок

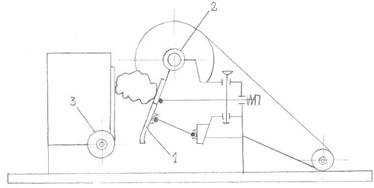

Щековые дробилки применяют для крупного (размер кусков 100 - 350 мм) и среднего (40 - 100 мм) дробления. В зависимости от кинематических особенностей механизма щековые дробилки разделяют на две основные группы: дробилки с простым движением щеки, у которых движение подвижной щеки осуществляется от кривошипа, при этом траектории движения точек подвижной щеки представляют собой части дуги окружности; дробилки со сложным движением подвижной щеки (рисунок 6), у которых кривошип 2 и подвижная щека 1 образуют единый элемент, в этом случае траектории движения точек подвижной щеки 1 представляют собой замкнутые кривые, чаще всего эллипсы.

На дробилках с простым движением дробящие плиты служат больше, чем на дробилках со сложным движением, так как ход сжатия у них меньше. Недостатком дробилок с простым движением является малый ход сжатия в верхней части камеры дробления, куда попадают крупные куски материала, для надежного захвата и дробления которых необходим большой ход. Дробилка со сложным движением проще по конструкции, компактнее и у нее меньше металлоемкость.

1 - подвижная щека; 2 - эксцентриковый вал; 3 – валок для выгрузки готовой продукции

Рисунок 6 - Кинематическая схема щековой дробилки со сложным движением щеки

Предохранительные устройства, применяемые в щековых дробилках: распорная плита, которая ломается при нагрузках, превышающих допустимые (например, при попадании в камеру дробления недробимых предметов); подпружиненная опора эксцентрикового привода, которая при попадании в камеру дробления недробимых материалов за счет сжатия пружины обеспечивает проворачивание эксцентрикового вала при остановившейся подвижной щеке; фрикционная муфта; гидравлические предохранительные устройства, позволяющие перейти к нормальному режиму работы автоматически, без остановки дробилки.

Для регулирования ширины выходной щели в щековых дробилках применяют обычно клиновой механизм. Дробящие плиты сменные быстроизнашивающиеся. Расход металла на дробящие плиты составляет около одной трети всех расходов на дробление. Плиты щековых дробилок изготовляют из высокомарганцовистой стали, обладающей высокой износостойкостью. Рабочую часть плиты делают рифленой и редко для грубого дробления - гладкой. Рифления трапецеидальной формы применяют для предварительного дробления в дробилках с приемным отверстием шириной 250 и 400 мм; рифления треугольной формы используют для предварительного дробления с приемным отверстием шириной 500 мм и более и для окончательного дробления в дробилках с приемным отверстием шириной 250, 400 и 600 мм.

Главным параметром щековых дробилок является В х L - произведение ширины В приемного отверстия на длину L камеры дробления.

Основными параметрами щековых дробилок являются:

• угол захвата;

• частота вращения эксцентрикового вала;

• величина зазора между дробящими плитами.

Величины параметров, обеспечивающих работу дробилки с максимальной производительностью, называются рациональными.

Таблица 4 – Основные марки дробилок и их технические характеристики

| Показатель | Марка щековой дробилки | ||||||||||

| со сложным движением щеки | с простым движением щеки | ||||||||||

| СМ- 165М | СМ- 182Б | СМ- 166А | СМ- | СМ- 16Д | СМ- 204Б | СМД- 58Б | СМД- 59А | СМД- 60А | |||

| Размеры приёмного отверстия (длина х ширина), м | 0,16 х 0,25 | 0,25 х 0,4 | 0,25 х 0,9 | 0,4 х 0,9 | 0,6 х 0,9 | 0,6 х 0,9 | 0,9 х 1,2 | 1,2 х 1,5 | 1,5 х 2,1 | ||

| Наибольшая крупность исходного материала, м | 0,14 | 0,21 | 0,21 | 0,34 | 0,51 | 0,51 | 0,70 | 1,00 | 1,30 | ||

| Номинальная выходная щель, м | 0,03 | 0,04 | 0,04 | 0,06 | 0,10 | 0,10 | 0,13 | 0,15 | 0,18 | ||

| Производи-тельность, м3/ч | 2,80 | 7,00 | 14,00 | 25,00 | 55,00 | 50,00 | 160,00 | 280,00 | 550,00 | ||

| Мощность электро-двигателя, кВт | 10,00 | 17,00 | 40,00 | 55,00 | 75,00 | 75,00 | 100,00 | 160,00 | 250,00 | ||

| Масса дробилки, т | 1,50 | 3,00 | 8,00 | 12,00 | 20,00 | 27,00 | 70,00 | 140,00 | 240,00 | ||

4. Основные теоретические положения расчета параметров рабочего процесса щековой дробилки

Значение хода сжатия, м, в нижней точке определяется по формуле

SH = b -1 (1)

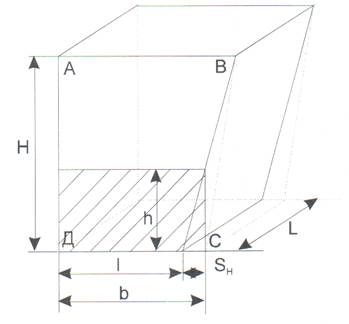

Рисунок 7 - Схема захвата материала в дробилке

Оптимальная частота вращения приводного вала (1/с) определяется из условия обеспечения наибольшей производительности дробилки. За время отхода подвижной щеки от неподвижной кусок под действием силы тяжести должен опуститься на h и выйти из камеры дробления.

Поэтому частота вращения эксцентрикового вала должна быть такой, чтобы время t отхода щеки было равно времени, необходимому для прохождения свободно падающим телом пути h.

При большей частоте вращения вала дробилки кусок не успеет выпасть и вторично вступит в контакт с дробящими плитами. Если частота вращения будет меньше необходимой, то уменьшится число выпадающих кусков в единицу времени и соответственно производительность дробилки.

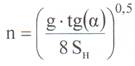

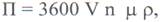

Рациональная частота вращения вала

(2)

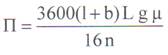

Производительность щековых дробилок определяют исходя из условия, что разгрузка материала из выходной щели дробилки происходит только при отходе подвижной щеки и при этом за один оборот вала из дробилки выпадает некоторый объем V (м) материала, заключенный в призме высотой h (см. рисунок 7).

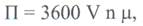

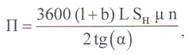

При частоте вращения n (1/с) вала производительность дробилки (м3/ч)

(3)

(3)

и (т/ч)

(4)

(4)

где μ - коэффициент, учитывающий разрыхление материала призмы (по опытным данным μ = 0,4 - 0,75);

ρ - плотность материала, т/м3.

Объем V (м) призмы определяется ее параметрами (см. рисунок 7): высотой h, нижним основанием трапеции, равным l, верхним основанием, равным 1 + SH = b, и длиной L, равной длине камеры дробления.

Объем определяется по формуле

(5)

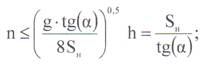

Высота призмы h (м) при

(6)

(6)

(7)

(7)

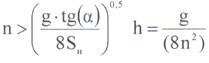

Следовательно, при n, менее или равной рациональной, производительность дробилки (м3/ч)

(8)

(8)

при n > рациональной

(9)

(9)

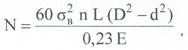

Потребная мощность (кВт) дробления зависит от свойств дробимого материала и от параметров дробилки:

(10)

(10)

где σв - предел прочности разрушаемого материала на сжатие, МПа;

n – частота вращения приводного вала, с-1;

D - размер загружаемых камней, м;

d - средний размер кусков раздробленного материала, м;

Е - модуль упругости материала, МПа.

D = 0,8B, (11)

d = D/i, (12)

где i - заданная степень дробления, принимается в пределах 3 - 7.

6. По полученным данным построим графики зависимостей П=f(n), N=f(n)

Таблица 5 – Значения производительности и потребной мощности щековой дробилки в зависимости от значений частоты

| n, 1/с | П, м3/ч | N, кВт |

| 0,33 | 0,06 | 0,00 |

| 0,83 | 0,15 | 0,01 |

| 1,33 | 0,24 | 0,01 |

| 1,83 | 0,33 | 0,02 |

| 2,33 | 0,41 | 0,03 |

| 2,83 | 0,50 | 0,03 |

| 3,33 | 0,59 | 0,04 |

| 3,83 | 0,68 | 0,04 |

| 4,33 | 0,77 | 0,05 |

| 4,83 | 0,86 | 0,05 |

| 5,83 | 0,87 | 0,06 |

| 6,33 | 0,80 | 0,07 |

| 6,83 | 0,74 | 0,07 |

| 7,33 | 0,69 | 0,08 |

| 7,53 | 0,67 | 0,09 |

| 8,33 | 0,61 | 0,09 |

| 8,83 | 0,57 | 0,10 |

| 9,33 | 0,54 | 0,10 |

| 9,83 | 0,51 | 0,11 |

| 10,33 | 0,49 | 0,11 |

| 10,83 | 0,47 | 0,12 |

Оптимальные параметры:

nрац = 7,53 (с-1)

Попт = 0,95 (м3/ч)

Nопт = 0,06 (кВт)

Рисунок 8 – График зависимости производительности щековой дробилки от частоты вала

Рисунок 9 – График зависимости потребной мощности щековой дробилки от частоты вала

По полученным графикам можно сделать следующие выводы:

1. На всем графике зависимости N=f(n) наблюдается линейная (прямая) зависимость мощности от частоты вала. Следовательно, с повышением или понижением частоты вращения приводного будет увеличиваться или уменьшать потребная мощность щековой дробилки, соответственно;

2. На графике П=f(n) наблюдается линейная (прямая) зависимость только в диапазоне частот ≤ nрац . При n > nрац наблюдается обратная зависимость производительности от частоты, т. е. с увеличением частоты, большей рациональной, производительность будет постепенно падать. Это обусловлено тем, что при большей частоте вращения вала дробилки кусок дробимого материала не будет успевать выпасть за время отхода щеки и вторично вступать в контакт с дробящими плитами.

Выводы по лабораторной работе:

1) по лабораторному стенду изучили конструкцию и принцип действия щековой дробилки;

2) в ходе работы произвели замеры исходных данных для практических расчетов;

3) были изучены теоретические основы определения параметров щековых дробилок и определены рациональные параметры щековых дробилок, которые равны nрац = 7,53 (с-1), Попт = 0,95 (м3/ч), Nопт = 0,06 (кВт).

2015-05-10

2015-05-10 1321

1321