Лабораторная работа № 3.

Цель работы: Изучить диаграмму состояний железо- углерода- кремний, железо-цементит, классификацию чугунов, влияние углерода, кремния, марганца, серы, фосфора на структуру, механические технологические и эксплуатационные свойства, назначение чугунов.

Оборудование: Металлографический микроскоп МИМ - 7, микрошлифы белых, серых, ковких, высокопрочных чугунов, ГОСТ'ы 1215-59, 7293-70.

Вопросы к теории:

1. Определение белых чугунов.

2. Свойства белых чугунов, обусловленные высоким содержанием углерода Fe3С.

3. Серые литейные чугуны (форма графита, свойства, примеры маркировки с пояснением, применение чугуна).

4. Ковкие чугуны (форма графита, свойства, примеры маркировки с пояснением, применение чугуна).

5. Высокопрочные чугуны (форма графита, свойства, примеры маркировки с пояснением, применение чугуна).

6. Зарисовать микроструктуру чугуна.

Чугунами называются железоуглеродистые сплавы, содержащие более 2,14 % С, в зависимости от того, в какой форме присутствует углерод в сплаве, различают белый, серый и ковкий чугуны.

1. Белыми называются чугуны, в которых весь углерод находится в связанном состоянии в виде цементита, благодаря чему они имеют светло-кристаллический излом.

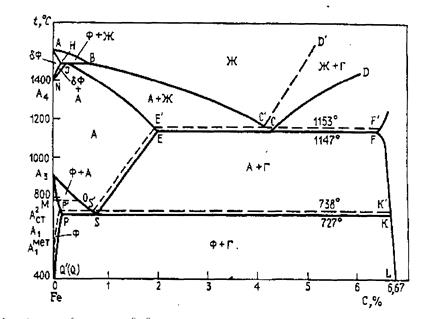

Диаграмма Fe - Si - С (2 % Si) отражает фазовые превращения, протекающие в этих чугунах при нагреве и охлаждении.

Диаграмма состояния Fe-Si-C (2% Si): Ж-жидкая фаза, А-аустенит, Г- графит

Фазовая диаграмма стабильного равновесия Fe-C

2. Кристаллизация доэвтектических белых чугунов начинается с выделением из жидкого раствора кристаллов аустенита, заэвтектических - с выделением первичного цементита. При температуре 1147°С (линия ЕР) белые чугуны претерпевают эвтектическое превращение. Оно заключается в образовании из жидкого раствора, содержащего 4,3 % С (точка С), эвтектической смеси, состоящей из кристаллов аустенита с концентрацией углерода 2,14% (точка Е) и кристаллов цементита, содержащих 6,67%С (точка F) Жс ледебурит (АЕ + ЦР)

При дальнейшем понижении температуры, как показывает линия ES, уменьшается растворимость в аустените углерода, в результате чего последний выделяется в виде вторичного цементита.

Это выделение идет как из структурного свободного аустенита, так и из аустенита, входящего в состав эвтектики. Цементит, выделяющийся из структурно свободного аустенита (доэвтектический чугун), образует самостоятельную структурную составляющую; цементит же, выделяющийся из аустенита ледебурита, наслаивается на уже имеющийся в ледебурите частицы цементита и структурно не обнаруживается.

При температуре 727°С аустенит, концентрация которого становится равной 0,8 % С, претерпевает, как и в углеродистых сталях, эвтектоидное превращение, т.е. распадается с образованием эвтектоидной смеси - перлита.

Аустенит, входящий в ледебурит, также превращается в перлит, поэтому ледебурит при температурах выше 727 С представляет собой смесь аустенита с цементитом, а ниже этой температуры - перлит с цементитом.

Таким образом, структура доэвтектического белого чугуна при комнатной температуре состоит из ледебурита, перлита и вторичного цементита Ледебурит под микроскопом наблюдается в виде светлых цементитных полей с равномерно расположенными на них темными перлитными участками. Перлит образует темные зерна; вторичный же цементит частично имеет вид светлых выделений по границам перлитных зерен, а частично сливаются с цементитом ледебурита.

Эвтектический белый чугун имеет в своей структуре один ледебурит. Структура заэвтектического белого чугуна состоит из ледебурита и крупных плоских кристаллов первичного цементита, выделившихся из жидкого раствора. Вследствие большого количества в белых чугунах цементита они очень тверды и хрупки и для изготовления деталей машин практически не используются.

Находит применение так называемый отбеленный чугун с тонким слоем белого чугуна на поверхности. Такой чугун обладает высокой поверхностной твердостью и износостойкостью;

используется для изготовления трущихся изделий (прокатных валков, лемехов плугов, шаров мельниц и т.п.).

3. Серыми называется чугун, не содержащие ледебурита, в них весь углерод (или часть его) присутствует в свободном равновесном состоянии (в виде графита). Благодаря графиту излом чугуна принимает серый цвет. Графит в сером чугуне имеет пластинчатую форму. Являясь неметаллической составляющей, он хорошо виден на полированной поверхности, поэтому оценка отливок серого чугуна по графитовым включениям производится в образцах, не подвергающих травлению.

Большое влияние на процесс графитизации оказывает также химический состав чугуна. Элементами, способствующими графитизации, являются С, Si, Ni, Си и др. К отбеливающим, т.е. препятствующим этому процессу, относятся Mn, S, Cr, W и др.

Практически наиболее важными элементами, всегда входящими в состав чугунов, являются кремний и марганец. Изменяя в чугуне содержание кремния при постоянном содержании марганца, получают различное количество углерода в свободном виде, т.е. различную степень графитизации.

Фактором, обуславливающим получение серого чугуна при кристаллизации, т.е. способствующим графитизации - выделению углерода в равновесном состоянии, является прежде всего малая скорость охлаждения. Уменьшение по той или иной причине скорости охлаждения (изменение материала формы, увеличение толщины стенки отливки) способствует большей степени графитизации, т.е. выделение большей части углерода в форме графита.

Степень графитизации определяет структуру металлической основы серого чугуна. В зависимости от того, какая часть углерода содержится в чугуне в связанном состоянии, различают чугуны с ферритной, феррито-перлитной и перлитной основами.

Следовательно, серый чугун может иметь структуру:

1. феррит + графит; углерода в связанном состоянии практически нет, он весь выделяется в виде графита;

2. феррит + перлит + графит; структура основы аналогична структуре доэвтектоидной стали, следовательно, в таком чугуне количество связанного углерода отвечает доэвтектоидной концентрации;

3. перлит + графит; количество связанного углерода соответствует эвтектоидной концентрации.

Влияние скорости охлаждения и содержание углерода и кремния на степень графитизации чугунов иллюстрируется структурными диаграммами. Основным структурным фактором, влияющим на механические свойства серого чугуна, является характер графитовых включений.

Графит обладает ничтожно низкими механическими свойствами и располагаясь в виде пластин в металлической основе, разобщает ее, подобно пустотам, оказывает сильное ослабляющее действие на металл. Графитовые пластины являются концентраторами напряжений, по их концам при растяжении образуются очаги разрушения.

Серый чугун характеризуется низким сопротивлением отрыву, почти полным отсутствием относительного удлинения (до 0,5%), весьма низкой ударной вязкостью. Поэтому чем мельче графитовые пластины и чем больше они изолированы друг от друга, тем выше прочностные свойства чугунов при одной и той же металлической основе. Такая более благоприятная структура получается модифицированием, т.е. введением в жидкий сплав небольших количеств веществ, называемых модификаторами (ферросилиций, силикокальций).

В структуре чугунов встречается также структурная составляющая, называемая фосфидной эвтектикой. Она образуется вследствие присутствия в чугуне фосфора. Фосфидная эвтектика улучшает жидко текучесть чугуна; будучи очень твердой составляющей, она так же повышает его твердость и износостойкость. Однако при значительном количестве в структуре чугуна фосфидной эвтектики увеличивается его хрупкость и затрудняется обработка резанием.

Серый чугун является одним из важнейших литейных машиностроительных материалов, так как он характеризуется высокими литейными и удовлетворительными механическими свойствами, хорошей обрабатываемостью, высокой износостойкостью, нечувствительностью к концентраторам напряжений и одновременно низкой стоимостью.

Маркировка этих чугунов осуществляется по следующему принципу. Серые чугуны (в числе модифицированные) - пишутся две буквы СЧ и затем указывается предел прочности при растяжении и изгибе (например, СЧ 18-36, здесь 18 -sb кгс/мм2, 36 - 8Изг кгс/мм2).

Ферритные и ферритно-перлитные чугуны (СЧ10, СЧ15, СЧ18) имеют временное сопротивление 100 - 180 МПа (10-18 кгс/мм2), предел прочности при изгибе 280 - 320 МПа (28 -32 кгс/мм2)

Таблица 3

Cостав ферритных и ферритно-перлитных чугунов

| С | Si | Mn | S | Р |

| 3,5-3,7 % | 2,0 - 2,6 % | 0,5 - 0,8 % | < 0,15 % | < 0,3 % |

Структура чугунов - перлит, феррит и графит чаще в виде крупных выделений. Эти чугуны применяют для малоответственных деталей.

Перлитные чугуны. (СЧ21, СЧ24, СЧ25, СЧЗО, СЧ35) применяют для ответственных отливок.

Таблица 4

Состав перлитных чугунов

| С | Si | Mn | S | P |

| 3,2-3,4% | 1,4-2,2% | 0,7-1,0% | <0,15% | <0,2% |

Антифрикционные чугуны применяют для изготовления подшипников скольжения, втулок и других деталей, работающих при трении на метал, чаще в присутствии смазочного материала. Низкий коэффициент трения.

Таблица 5

Состав АЧС-1

| С | Si | Mn | P | S | Cr | |

| 3,2-3,6% | 1,3-2,0% | 0,6-1,2% | 0,15-0,4% | <0,12% | 0,2-0,5% | 1,5-2,0% |

Таблица 6

Состав АЧС-2

| С | Si | Mn | P | S | Cr | Ni | Ti | Cu |

| 3,2-3,8% | 1,4-2,2% | 0,3-1,0% | 0,15-0,4% | <0,12% | 0,2-0,5% | 0,2-0,5% | 0,03-0,1% | 0,2-0,5 % |

Таблица 7

Состав АЧС-3

| С | Si | Mn | P | S | Ti | Cu |

| 3,2-3,8% | 1,7-2,6% | 0,3-0,7% | 0,15-0,4% | <0,12% | 0,03-0,1% | 0,2-0,5 % |

4. Ковким называется чугун, получаемый отжигом до эвтектического белого чугуна. При отжиге цементит белого чугуна распадается и углерод выделяется в свободном состоянии, образуя хлопьевидные включения графита. Эту форму графита принято называть углеродом отжига.

Степень распада цементита при отжиге определяет структуру металлической основы ковкого чугуна. Как и серый чугун, ковкий может иметь ферритную, феррито-перлитную и перлитную основу.

Обычно ковкий чугун получается отжигом малоуглеродистого белого чугуна (С= 2,3-2,8 %).

Получение той или иной структуры ковкого чугуна обуславливается режимом отжига.

Если отжиг проводится по схеме 1, то при этом распадается эвтектический цементит. На промежуточной - в процессе замедленного охлаждения до температуры второй изотермической выдержки - выделяется вторичный графит, присоединяющийся к уже образовавшемуся. На второй стадии графитизации при температуре 720-740°С распадается цементит перлита, образовавшегося при переходе через эвтектоидный интервал температур.

Кремний повышает температуры эвтектоидного превращения, поэтому указанные температуры второй стадии графитизации находятся ниже температур эвтектоидного превращения.

Чугун, получаемый по такой схеме отжига, имеет структуру: феррит + углерод отжига - и называется ферритным ковким чугуном. Он обладает повышенной пластичностью, достаточной прочностью, хорошей обрабатываемостью.

Если же отжиг проводится без второй изотермической выдержки по схеме 2, то процесс сопровождается разложением только эвтектического и вторичного цементита; получаемый чугун имеет структуру, состоящую из перлита и углерода отжига. Такой чугун называется перлитным ковким чугуном. Перлитный чугун характеризуется меньшей пластичностью, чем ферритный ковкий. Иногда в таком чугуне наблюдается вокруг углерода отжига ферритная оторочка, что объясняется разложением некоторой части цементита перлита.

Ковкий чугун маркируется буквами КЧ и цифрами. Первые две цифры указывают временное сопротивление (в 10-1 МПА (кгс/мм2)), вторые относительное удлинение (в %).

Ферритные ковкие чугуны КЧ 37-12 и КЧ 35 - 10, КЧ 30 - 6, КЧ 33- 8

Твердость 163 НВ

Перлитные ковкие чугуны КЧ 50 -5, КЧ 55-4

Высокая прочность, умеренная пластичность Твердость 241 -269 НВ Антифрикционные ферритно-перлитные чугуны АЧК - 1, АЧК -2 Хорошие антифрикционные свойства.

Для повышения твердости, износостойкости и прочности ковкого чугуна иногда применяют нормализацию при 800 - 850°С или закалку от 850 - 900°С и отпуск при 450 - 700°С. Закалка с последующим высоким отпуском позволяет получить структуру зернистого перлита.

5. Высокопрочными называют чугун с шаровидным графитом, который образуется в литой структуре в процессе кристаллизации.

Шаровидный графит, имеющий минимальную поверхность при данном объеме, значительно меньше ослабляет металлическую основу, чем пластинчатый графит, и не является активным концентратором напряжений. Такой высокопрочный чугун с шаровидной, или глобулярной, формой графита получается при введении в жидкий металл магния (0,03 - 0,07%) или введением магниевых лигатур с никелем или ферросилицием.

Чугуны с шаровидным графитом (ЧШГ) имеют более высокие механические свойства, не уступающие свойствам литой углеродистой стали, сохраняя при этом хорошие литейные свойства и обрабатываемость резанием, способность гасить вибрации, высокую износостойкость.

Таблица 8

Состав высокопрочных чугунов

| С | Si | Mn | S | Р |

| 3,2-3,6% | 1,6-2,9% | 0,3-0,7% | <0,02% | 0,1% |

Маркировка высокопрочных чугунов. По ГОСТу высокопрочные чугуны маркируются буквами ВЧ, затем следую цифра, которая показывает минимальное значение временного сопротивления (в 10-1 МПа (кгс/мм2)),

Перлитная основа: ВЧ 50, ВЧ 60, ВЧ 70, ВЧ 80, ВЧ 100. s0,2= 370 -700 МПа, d = 7 - 2 % 153 -360 НВ.

Вязкость разрушения перлитных чугунов составляет 180 - 250 Н×м 3/2.

Ферритная основа: ВЧ 35, ВЧ 40, ВЧ45 s0,2 = 220 -310МПа, d = 22 -10 % 140 -225 НВ Вязкость разрушения ферритных чугунов составляет 300 - 380 Н×м 3/2.

Для повышения механических свойства (пластичность и вязкость) и снятия внутренних напряжений, отливки ЧШГ повергают термической обработке (отжигу, нормализации, закалки и отпуску).

Особенности технологического процесса: чугун получают в специальных печах — домнах. В верхнюю часть домны (колошник) подают последовательно сырье и вспомогательные материалы, в нижнюю (горн) продувают противотоком воздух, предварительно нагретый в регенераторе за счет сжигания колошникового газа. Производство непрерывное (однако засыпание шихты и выпуск чугуна производятся периодически), используются теплота реакции и принцип противотока.

Свойства: самый дешевый металлический материал, обладает хорошими литейными и антифрикционными свойствами, износостойкостью, способностью гасить вибрации. Различают передельный, литейный и легированный чугун. Легированный чугун отличается жаростойкостью и коррозионной стойкостью.

Применение: передельный чугун — для производства стали; литейный — для изготовления поршней, цилиндров, тормозных барабанов, шестерен, деталей автомобилей (задний мог г, картер, ступицы и др.); легированный — для изготовления дверец мартеновских печей, колосников, деталей паровых котло^в, печной арматуры, футерованных плит, газотурбинных установок.

Побочные продукты: шлак, колошниковый газ.

Утилизация побочных продуктов, шлак используют при производстве гравия, щебня, цемента, шлаковой ваты, колошниковый газ — для обогрева воздухонагревателей.

6. Микроструктура чугунов.

Структура чугуна х 500:

a - белый чугун; б - перлитный серый чугун; в -ферритно-перлитный серый чугун;

г - ферритный серый чугун

2015-05-10

2015-05-10 2289

2289