Лабораторная работа №7

ТЕХНОЛОГИЯ РАЗДЕЛЕНИЯ ПЛАСТИН И ПОДЛОЖЕК НА КРИСТАЛЛЫ

Цель работы: ознакомиться с методами разделения полупроводниковых пластин на кристаллы

Краткие теоретические сведения

Разделение пластин и подложек на единичные структуры

Разделение полупроводниковых пластин на кристаллы - одна и основных операций технологического процесса производства ИС, заключающаяся в выделении каждого отдельного кристалла ИС из монолитной пластины для последующего монтажа его в корпуса приборов.

Разделение осуществляется по двух- или одностадийной технологии. В первом случае формируется концентратор напряжений по специально выделенным дорожкам в двух взаимно перпендикулярных направлениях либо зонах между рядами структур. Эта операция называется скрайбированием. Во втором случае полупроводниковая пластина разрезается насквозь специальным алмазным режущим диском.

Важным для последующей сборки является сохранение после разделения ориентации, т.е. взаимного расположения кристаллов, плат. Поэтому пластины помещают на липкие эластичные ленты и разделяют не на всю толщину, а резкой или скрайбированием наносят механически ослабляющие материал риски. На этой же ленте выполняют разламывание пластин на кристаллы, гидромеханическую очистку деионизованной водой от загрязнений, сушку, визуальный контроль.

В процессе визуального контроля отсортировывают отмеченный маркерной краской брак по электрическим параметрам, а также отбраковывают образцы с механическими повреждениями, отслаиваниями пленок, остатками фоторезиста и др. При равномерном растяжении эластичной ленты кристаллы раздвигаются, что делает удобным захват инструментом кристалла для перемещения на следующую операцию - монтаж кристаллов, т.е. подсоединение к основанию корпуса, выводной рамке или ленте, пассивной части ГИС, коммутационной плате микросборки.

Эффективное разделение пластин неразрывно связано с качеством их крепления к адгезионным носителям и свойствам последних:

- совместимостью с материалом пластин по физико-химическим свойствам;

- равномерностью краевого покрытия;

- стабильностью адгезионных свойств, как в атмосфере, так и воде;

- способностью растягиваться в 1,5 - 2 раза с сохранением упругости.

Адгезионные носители можно условно разделить на два класса: с клеящими веществами и без них.

Пленка с клеящим веществом представляет собой хлорвиниловую или полихлорвиниловую основу, на которую наносится клеящее вещество типа акрила. Такая пленка изготавливается на основе поливинилхлоридной пленки с односторонним клеевым покрытием, защищенным адгезионной пленкой. Прочность ее сцепления со стеклянной подложкой (4…30´102) Н/м2.

Пленка без клеящего вещества обладает собственной клейкостью. Она выпускается на поливинилхлоридной основе с акриловым покрытием и может быть использована без подогрева или с подогревом до 40°С. В этом случае крепление пластины к пленке производится за счет термопластичности последней. Как правило, особенностью такой пленки является уменьшение адгезии после обработки ультрафиолетовыми лучами и высокая жесткость самой пленки, что предохраняет режущий диск от вибрации. Пленка устойчива к растворителям.

Способ приклейки пластины к пленке должен гарантировать отсутствие воздушных карманов между пластиной и пленкой, а также исключить отслоения. Обычно это достигается приклейкой пластины при повышенной температуре не менее чем за 24 часа до последующей операции разделения (процесс осуществляется в вакуумной камере) или прикаткой роликом с перемещением последнего по спирали, а также прикаткой валиком с подогревом. Для улучшения условий резания пленка должна быть предварительно натянута, что уменьшает нагрузку пластического материала на диск и предотвращает проникновение сдвигаемого при разрезании материала пленки под пластину.

Пленка в натянутом состоянии фиксируется в специальных спутниках в виде круглых колец или плоских рамочных носителей. Круглые спутники обычно выполняются в виде пялец - двух сопрягающихся колец. Главным достоинством такого спутника является возможность равномерной растяжки пленки с приклеенной разделенной на кристаллы пластиной на сравнительно большую величину за счет надежного защемления ее между кольцами. Растяжка необходима при съеме кристаллов на операции монтажа их в корпус прибора.

Рассмотрим основные требования к процессу разделения пластин:

- необходимость точной ориентации линий реза между площадками;

- обеспечение целостности элементов и металлизации микросхем за счет сведения к минимуму механических напряжений за линией реза;

- получение строго вертикальных плоскостей реза - боковых сторон кристаллов и плат;

- сохранение ориентации разделенных структур и обеспечение воспроизводимых в точности размеров и формы, что важно для автоматической сборки;

- получение минимальной ширины линии реза для увеличения выхода годных структур с данной площади подложки.

Для разделения подложек и пластин применяют:

- абразивную обработку;

- обработку лазерным лучом;

- химическое травление.

1.1. Абразивная обработка

Ее сущность заключается в механическом воздействии более твердого и менее хрупкого абразива на менее твердый и более хрупкий материал. С помощью абразивной резки можно разделять пластины и подложки из любых материалов.

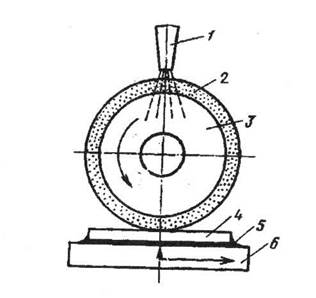

Резка дисками с внешней и внутренней режущей кромкой представлена на рис. 1 и широко применяется в промышленном производстве для сквозного разделения пластин и для получения рисок.

Рис. 1. Схема резки диском с внешней алмазосодержащей режущей кромкой:

1 – сопло подачи СОЖ; 2 – режущая кромка диска; 3 – основа диска;

4 – разрезаемая пластина;

5 – клеящий материал; 6 – оправка для закрепления пластины

Диск закрепляется на шпинделе станка своей центральной частью, что не обеспечивает высокой жесткости диска. Жесткость режущей кромки обеспечивается конструкцией диска. Режущая кромка выступает за наружный диаметр прижимных фланцев не более чем на 1,5 глубины резания. Минимальная толщина кромки при резке пластин кремния 36 мкм, а минимальная ширина реза кремния около 40 мкм. Глубина рисок не менее 2/3 от толщины пластины, что обеспечивает оптимальное разламывание.

Для разделения пластины на кристаллы применяют автоматические станки, например ЭМ-225, с быстровращающимися дисками до 45000 об/мин. Зона разрушенного слоя за линией реза около 10 мкм. Пластину помещают на вакуумный столик с продольным перемещением. Шпиндель с диском перемещается поперечно после каждого продольного разрезания пластины на шаг, равный ширине кристалла. Глубина резания обеспечивается вертикальным перемещением стола с помощью шагового двигателя. После получения линий реза по всей пластине столик поворачивается на 90°С с фиксацией положения и производится резка до образования сетки рисок по всей площади пластины. Для сохранения ориентации кристаллов после сквозного разрезания пластин применяют ленты с липким слоем толщиной 80-100 мкм.

Резка дисками с внешней и внутренней режущей кромкой высокопроизводительна, позволяет разделять толстые, а, следовательно, большого диаметра пластины, а также диэлектрические подложки, обеспечивает воспроизводимые размеры и форму кристаллов и плат со строго вертикальными боковыми гранями, а также большой выход годных структур (достигающий 38...100%).

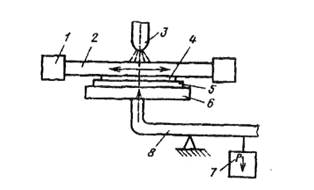

Резка стальными полотнами (рис. 2) или наборами полотен с использованием абразивной суспензии применяется в лабораторных условиях для сквозного разделения пластин и подложек.

Рис. 2. Схема резки стальными полотнами:

1 – обойма; 2 – стальное полотно;

3 – сопло подачи суспензии;

4 –разделяемая пластина; 5 – прокладка;

6 – столик; 7 – груз; 8 – рычаг

Метод обеспечивает высокую производительность и качество. Точность размеров кристаллов невысока из-за неравномерности натяжения полотен в обойме, их вибрации, неравномерности износа. Абразивная суспензия загрязняет структуры.

Резка проволокой также обычно применяется в лабораториях для сквозного разделения пластин. Стальная или вольфрамовая проволока наматывается на вращающиеся ролики с канавками, расположенными с шагом, равным ширине кристалла. Ролики закреплены в кассете, совершающей, как полотна, возвратно-поступательные движения 700...1000 двойных ходов в минуту. Натяжение проволоки обеспечивается подтормаживанием подающей катушки при перемотке на приемную катушку.

Основными недостатками метода являются:

- возможность неисправимого брака пластин из-за обрывов проволоки;

- невысокая производительность процесса.

Преимущества:

- лучшее, чем при резке полотнами, качество резки;

- возможность резки без повреждения нанесенных на пластины и подложки пленок;

- небольшая ширина реза;

- возможность быстрой замены изношенной проволоки.

В промышленном производстве часто используется метод скрайбирования алмазным резцом для разделения диэлектрических подложек. Сравнительно недавно этот метод широко применялся и при разделении п/п пластин на кристаллы. В настоящее время он не удовлетворяет производство по двум основным причинам:

- небольшая глубина риски не обеспечивает качественное разламывание толстых пластин большого диаметра;

- невертикальность боковых граней затрудняет перенос кристаллов инструментом при автоматической сборке.

Наклон боковых граней кристаллов объясняется тем, что разламывание пластин после скрайбирования происходит по плоскостям спайности кристалла.

1.2. Лазерное разделение пластин и подложек

Разделение с помощью лазерного излучения относится к бесконтактным способам, при которых отсутствует механическое воздействие на обрабатываемый материал. Разделение можно выполнить либо с предварительным получением рисок (лазерное скрайбирование), либо путем сквозного прохода всей толщины материала (лазерная резка).

Обрабатывание рисок происходит в результате испарения материала сфокусированным лазерным лучом большой мощности. При сквозной резке имеет место также и оплавление краев реза.

Применение лазерного скрайбирования позволяет в 4-5 раз по сравнению с алмазным скрайбированием повышать производительность процесса. Благодаря большой глубине рисок 50...100 мкм повышается процент выхода годных после разламывания. С помощью лазерного луча можно производить резку сквозь слой оксида и металла. Благодаря отсутствию механического воздействия отсутствуют микросколы и микротрещины. Оплавление материала по краям риски уменьшает вероятность отслаивания пленочных покрытий. Кристаллографическая ориентация не оказывает влияния на качество разделения и форму кристаллов. Получаемые кристаллы имеют практически вертикальные боковые поверхности, что весьма облегчает автоматическую сборку.

Размеры риски определяются диаметром лазерного луча, скоростью перемещения пластины или подложки относительно лазерного луча, мощностью, частотой и длительностью импульсов излучения. Обычно ширина рисок 25...40 мкм, зона оплавления по периферии кристалла около 10 мкм. Качество резки кристаллов высокое до толщин кремниевых пластин 400...450 мкм. При больших толщинах разламывание затрудняется, появляются сколы, трещины. Возможно раскалывание не по риске.

К недостаткам лазерного разделения относятся: высокая стоимость и сложность оборудования; необходимость защиты поверхности специальной пленкой от загрязнений продуктами испарения и расплавления, возникновение зоны со структурными нарушениями кремния, сложность разделения толстых пластин диаметром более 100 мм. Лазерное скрайбирование применяется в крупносерийном производстве для разделения пластин кремния диаметром до 150 мм.

Арсенид галлия нельзя скрайбировать лазерным лучом из-за выделения токсичных соединений мышьяка. Лазерное скрайбирование успешно применяют для разделения керамических подложек.

После скрайбирования пластины или подложки разламывают по ослабленным рисками линиям. Существуют три способа разламывания.

При ручном разламывании цилиндрическим валиком прокатывают по пластине, расположенной на толстом пружинящем основании - резине. Направление движения валика должно точно совпадать с направлением рисок. Пластину или подложку сначала разделяют на полосы, затем при повороте на 90°С - на кристаллы или платы. При ручном разламывании валиком качество выполнения операции зависит от искусства оператора. При движении валика не вдоль рисок или при неблагоприятном распределении механической нагрузки возможно разламывание не по рискам, а также сколы и ломка кристаллов. Способ из-за малой производительности и невысокого качества разламывания применяется в мелкосерийном производстве и в лабораториях.

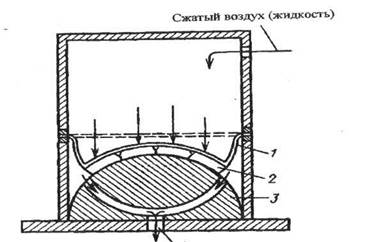

При разламывании на полусфере (рис. 3.) производительность повышается и исключается влияние оператора на качество выполнения операции. Разламывание происходит одновременно по всем рискам в результате обжатия пластины по сферической поверхности с помощью хорошо растягивающейся эластичной мембраны. Давление от мембраны на разделяемую пластину передается гидравлическим способом или сжатым воздухом. Способ применяют при разламывании пластин диаметром не более 76 мм на кристаллы квадратной формы, т.к. при больших диаметрах пластин периферийные части кристалла крошатся, а качество прямоугольных кристаллов низкое.

Рис. 3. Разделение скрайбированных пластин на полусфере:

1 – гибкая мембрана;

2 – пластина; 3 – полусфера;

4 – выход воздуха

При разламывании прокаткой между двумя цилиндрическими валиками обеспечиваются высокая производительность процесса и качество кристаллов. Способ реализован в полуавтомате ПЛП-3, применяемом в крупносерийном производстве для разделения пластин кремния до 150 мм, а также пластин арсенида галлия. Пластину на термопластичной или легко растягивающейся мелкой пленке-носителе помещают на транспортирующую ленту автомата. Сверху пленку-носитель покрывают кольцом из лавсановой пленки с внутренним диаметром, немного превышающим диаметр пластины. Рабочую сторону пластины закрывают лавсановой пленкой с липким покрытием, которая после разламывания легко снимается. Нижний валик стальной, верхний - с резиновым покрытием. При подходе пластины на транспорте к валикам они сходятся и зажимают край пластины. При прокатке за счет деформации упругого валика к пластине прикладывается изгибающее усилие. Пластина разламывается по рискам. Верхний валик останавливается. Валики расходятся. Транспортирующая лента возвращает пластину назад. Оператор поворачивает пластину на 90°градусов, и процесс повторяется для полного разделения пластины на кристаллы.

Контроль после разламывания выполняется визуально с помощью микроскопа с увеличением 100...200х. Отбраковываются неразделенные кристаллы, разделенные не по риске, с недопустимыми сколами и др.

Один из вариантов разделения пластин на кристаллы представлен комплексом разделения пластин ЭМ-0201, предназначенным для разделения полупроводниковых пластин диаметром от 75 до 150 мм толщиной

0,25-0,8 мм на кристаллы с сохранением ориентации на основе автоматических установок.

Система управления комплексом обеспечивает:

- диагностирование и контроль готовности оборудования к работе, сообщение о готовности к работе на цеховой уровень управления;

- запуск комплекса и его программирование в соответствии со сменным заданием, полученным от цехового уровня управления;

- управление работой оборудования, обработку, хранение и отображение оперативной информации о работе, сбоях, состоянии оборудования комплекса;

- запрос на верхний уровень управления о подаче необходимых материалов и объектов обработки;

- формирование протокола о выполнении сменного задания, передачу его на верхний уровень управления и печать.

Работа комплекса может быть осуществлена в автоматическом и наладочном режимах.

Контрольные вопросы

2.1. Основные требования к процессам разделения полупроводниковых пластин.

2.2. Перечислить основные методы разделения пластин на кристаллы.

2.3. Пояснить метод разделения пластин с помощью стальных полотен и проволоки.

2.4. Лазерное разделение пластин и подложек на кристаллы.

2.5. Как осуществляется ручное разламывание пластин на кристаллы?

2.6. Особенности процесса разламывания пластин на кристаллы прокаткой.

2.7. Пояснить методику разламывания пластин на полусфере.

Литература

1. Бер А.Ю., Минскер Ф.Е. Сборка полупроводниковых приборов и ИМС. - М.: Высшая школа, 1986.

2. Онегин Е.Е., Зенькович В.А. Автоматическая сборка ИС. - Мн.: Вышэйшая школа, 1990.

3. Никифорова-Денисова С.Н. Механическая и химическая обработка ИС. - М.: Высшая школа, 1989.-95с.

2015-05-10

2015-05-10 3645

3645