Смысл защиты атмосферы заключается в ограничении содержания вредных веществ в окружающем воздухе в объеме не выше ПДК. Оптимальным же является полное исключение поступления вредных и посторонних для среды веществ из любых антропогенных источников.

Комплексное воздействие нескольких загрязнений должно удовлетворять соотношению:

,

,

где Кi – концентрация данного вещества в воздухе, мг/м3, ПДКi данного вещества, мг/м3.

По отдельно взятому веществу необходимо учитывать Кф – фоновую концентрацию:

(Кi + Кф) £ ПДК.

Защита окружающего воздуха от загрязнений включает в себя следующие основные вопросы:

- вывод загрязненного воздуха и иных газов из зоны рабочего места и помещения в целом;

- улавливание и сбор загрязняющих веществ в системе вентиляции;

- сбор загрязненного воздуха или иных газов в специальных установках с последующей утилизацией или выбросом в атмосферу (например, автомобили для подземных работ);

- выброс загрязненного воздуха в атмосферу с добавлением чистого воздуха и с учетом последующего рассеивания.

ПДВ для проектируемого и действующего предприятий установлены ГОСТ 17.2.3.02-78.

Системы для очистки вентиляционных, технологических и иных выбросов в атмосферу разделяют на следующие группы:

- пылеуловители (сухие, мокрые, электрические, фильтры);

- туманоуловители (низко- и высокоскоростные);

- для улавливания паров и газов (абсорбционные, хемосорбционные, адсорбционные, нейтрализаторы);

- многоступенчатые системы очистки.

Общая эффективность выражается зависимостью:

,

,

где Квх, Квых – массовые концентрации примесей до и после очистки.

Эффективность очистки оценивают также коэффициентом проскока К веществ через устройство очистки:

.

.

Само пылеулавливающее устройство характеризует гидравлическое сопротивление Δρ:

,

,

где Pвx, Рвых – давление газового потока на входе и выходе из устройства очистки; ξ – коэффициент гидравлического сопротивления аппарата; ρ и W – плотность и скорость газа в расчетном сечении устройства.

Скорость фильтрации Wф определяется отношением:

,

,

где Qv – объемный расход фильтрующегося газа; Sф – площадь фильтрирования.

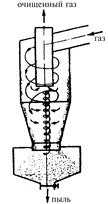

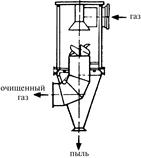

Наибольшее распространение получили механические аппараты сухой очистки - циклоны. Циклоны являются очень эффективными устройствами, достаточно просты конструктивно и в эксплуатации имеют несколько разновидностей (типов). Наиболее часто применяют противоточный циклон (рис. 11).

Рис.11. Схема циклона

Загрязненный газовый поток вводится сбоку и по спиральной направляющей движется вдоль корпуса к конусообразно сужающейся нижней части, герметично соединенной с бункером. Под действием центробежной силы твердые частицы прижимаются к стенке, а затем под действием силы тяжести, теряя первоначальную скорость, падают в бункер. Значительная часть твердых частиц отделяется от газового потока при повороте его на 180°. Затем очищенный газ удаляется через внутреннюю цилиндрическую трубу. Теоретическую скорость W0 осаждения частиц рассчитывают по формуле:

,

,

где d, ρт – диаметр (м) и плотность (кг/м3) твердых частиц, ρв – плотность газовой составляющей потока (кг/м3); wв – окружная скорость газового потока (м/с); D – диаметр циклона (м); µ, - динамическая вязкость газа при рабочей температуре, Па/с.

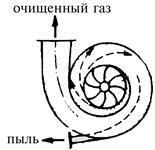

Очевидно, что эффективность действия циклона возрастает при увеличении скорости поступающего газового потока и при уменьшении диаметра циклона. В прямоточном циклоне (рис. 12) не происходит поворота газового потока, но степень очистки у такого устройства ниже, чем противоточного. Ротационный циклон (рис. 13) является устройством центробежного действия. Вихревой пылеуловитель также устройство центробежного действия. Особенность этого типа устройств заключается в наличии лопаточного завихрителя, через который навстречу загрязненному газовому потоку движется так называемый «вторичный воздух», придавая загрязненному газу вращательное движение.

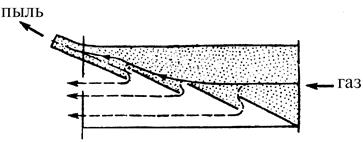

В радиальном пылеуловителе используется совместное действие инерционных и гравитационных сил. Жалюзный пылеуловитель (рис. 14) имеет специальные решетки, которые изменяют направление газового потока, а также отражают твердые частицы при соударении.

| Рис. 12. Схема прямоточного циклона | Рис. 13. Схема ротационного циклона |

Рис. 14. Схема жалюзийного пылеуловителя

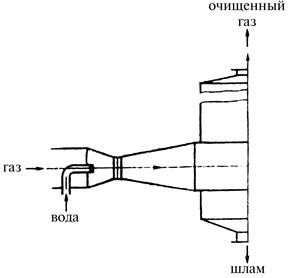

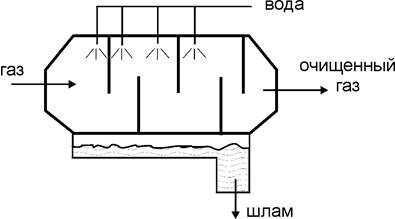

Мокрые пылеуловители - аппараты мокрой очистки - основаны на осаждении твердых частиц на поверхность жидкости: либо капель, либо пленки. Такие устройства позволяют очищать газовые потоки от мелкодисперсных (d > 0,3 мкм) загрязнений и подвергать очистке нагретые, а также взрывоопасные газовые потоки. Однако эти аппараты требуют большое количество воды, которую затем надо очищать саму, кроме того в ходе очистки образуется шлам, а в отводящих газопроводах может конденсироваться загрязненная влага. Среди данных аппаратов наибольшее распространение получили скрубберы Вентури (рис. 15). Загрязненный газовый поток подводится в конфузорную часть скруббера, в который с помощью центробежных рерсунок распыляется вода. Газовый поток разгоняется в узком сечении сопла (называемым соплом Вентури) до скоростей, равных 30...200 м/с и в ряде случаев более. Капли воды также разгоняются. В диффузорной части сопла поток тормозится и подается в пылеуловитель. Инерционный скруббер с отбойными пластинами показан на рис. 16.

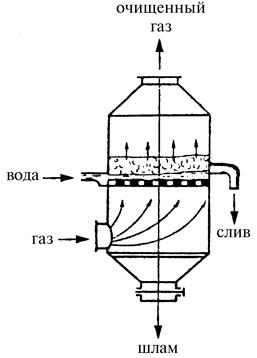

В барботажно-пенном пылеуловителе (рис. 17) загрязненный газовый поток проходит через решетку и барботирует через слой воды и пены, которая образуется в результате прохождения газового потока слоя воды с нарастающей скоростью. Фильтрование газовых потоков производится путем прохождения через пористые слои различной плотности, толщины и конструкции. В качестве фильтров применяют зернистые, волокнистые материалы, вязанные сетки, губчатую резину, прессовые стружки, пористую керамику, пористые металлы и другие материалы. Наиболее часто применяют тканевые фильтры (хлопок, шерсть, капрон, нитрон, лавсан, а также стекловолокно). Для повышения эффективности тканевых фильтров их выполняют с применением увлажнения ткани.

Рис. 15. Схема скруббера Вентури

Рис. 16. Схема инерционного скруббера

Наибольшее применение в сухой очистке получили руковные фильтры.

Для очистки воздушных и других газовых потоков от масляных, кислотных, щелочных и иных туманов применяют туманоуловители, принцип действия которых основан на осаждении капель загрязняющей жидкости на поверхности пор фильтра и последующем спекании по волокнам.

Рис. 17. Схема барботажно-пенного пылеуловителя

Наиболее совершенным методом очистки газовых потоков от пыли и туманов является электрическая очистка, при которой процесс очистки основан на ударной ионизации газа в зоне коронирующего разряда, передаче заряда ионов частицам примесей и осаждения их на осадительных и коронирующих электродах. Загрязненный газовый поток всегда частично ионизирован за счет внешнего воздействия. При известном напряжении, подаваемом на электроды, создается электрическое поле, в котором воздух ионизируется. Одновременно получают заряд и частицы пыли. Поток ионов ускоряется электрическим полем, и процесс принимает лавинообразный характер, что и называется ударной ионизацией. Заряженные частицы движутся к электроду с противоположным зарядом и осаждаются на нем. Обычно электрофильтры делают с отрицательными электродами, исходя из того, что в воздухе и дымовых газах подвижность отрицательных ионов выше, чем положительных. Схема электрофильтра приведена на рис. 18. В зависимости от формы электродов различают трубчатые и пластинчатые электрофильтры.

Рис. 18. Схема пластинчатого электрофильтра

Дополнительный эффект приносит ультразвуковая обработка загрязненного потока, приводящая к коагуляции и укрупнению частиц пыли, что повышает производительность последующей очистки.

Очистка газовых выбросов, образующихся в процессе производства, осуществляется главным образом следующими наиболее распространенными методами.

Метод абсорбции основан на растворении газовых загрязнителей жидкостью; молекулы газообразных примесей - газов и паров, разделяясь в газовой среде и отделяясь от нее, переходят поверхность раздела газ-жидкость и растворяются в жидкой фазе поглотителя (абсорбента). Эффективность очистки зависит от растворимости газа в жидкости, температуры, парциального давления газа, площади поверхности, коэффициента диффузии. Для удаления многих технологических выбросов, например аммиака, хлорводорода, фторводорода, применяют воду; для улавливания водяных паров применяют раствор серной кислоты, ароматические углеводороды улавливают с помощью вязких масел. В качестве технических устройств процесса абсорбции применяют промывные башни и скрубберы. Регенерация растворителя, т.е. десорбция из него газов, проводится путем повышения температуры или понижения давления в термических или вакуумных десорберах.

Адсорбция представляет процесс избирательного поглощения компонентов газовой смеси рядом пористых, тонкодисперсных твердых тел. Наиболее известным адсорбентом является активированный уголь, 1 кг которого может составлять несколько сотен тысяч квадратных метров. Из других адсорбентов наиболее распространены силикагели, алюмосиликаты, в качестве катализаторов процесса адсорбции используют медь, серебро, палладий, платину. При увеличении температуры адсорбционная способность снижается, на этом основана регенерация, осуществляемая нагревом насыщенного адсорбента до температуры, выше рабочей, или продувкой горячим воздухом или паром.

Метод хемосорбции использует поглощение газов и паров жидкими или твердыми реагентами с образованием малолетучих или малорастворимых соединений. Например, очистка газовоздушной смеси от сероводорода проводится с помощью мышьяко-щелочного реагента:

H2S + Na4As2S5O2  Na4As2S6O + H2O

Na4As2S6O + H2O

Каталитические методы очистки газовых потоков основаны на взаимодействии удаляемых веществ со специально добавленным в газовую смесь катализатором, ускоряющим химическую реакцию. Так например, для нейтрализации выхлопных газов двигателей внутреннего сгорания применяют твердый катализатор (медно-никелевый сплав, платину на глиноземе, хром и др.), на поверхности которого происходит превращение токсичных оксидов азота и углерода в нетоксичные: газообразный азот и диоксид углерода:

2NO + 2CO  N2 + 2CO2

N2 + 2CO2

2NO + 2H2  N2 + 2H2O

N2 + 2H2O

В случаях, когда очищаемые газы обладают значительной энергией, достаточной для поддержания горения (например, в факелах нефтехимических предприятий), используют прямое дожигание загрязненных газовых потоков.

В очищаемые газы, имеющие высокую температуру, но не содержащие достаточно горючих веществ или кислорода, подают в специальных камерах обогащенный кислородом воздух или природный газ.

Самым простым способом уменьшения концентрации вредных веществ в атмосфере является рассеивание. В этих случаях загрязненный газовый поток выбрасывается через трубу непосредственно в атмосферу. За счет турбулентной диффузии загрязняющие частицы рассеиваются в воздухе до мелких концентраций. На этот процесс существенно влияют высота трубы, физические свойства выбросов, характеристики атмосферы, параметры ветра, влажность и температура воздуха, рельефа местности и т.д. Минимальная высота трубы определяется по формуле:

,

,

где А – коэффициент, зависящий от температурного градиента атмосферы и определяющий условия вертикального и горизонтального рассеивания; М – количество вредного вещества, выбрасываемого в атмосферу; Q – объем расходуемой газовоздушной смеси;  – разность температур газовоздушной смеси и атмосферного воздуха; kF – коэффициент, учитывающий скорость оседания взвешенных частиц в атмосфере; m и n – безразмерные коэффициенты, учитывающие условия выхода газовоздушной смеси из трубы; ПДК – установленная предельно допустимая концентрация загрязняющего вещества в атмосферном воздухе.

– разность температур газовоздушной смеси и атмосферного воздуха; kF – коэффициент, учитывающий скорость оседания взвешенных частиц в атмосфере; m и n – безразмерные коэффициенты, учитывающие условия выхода газовоздушной смеси из трубы; ПДК – установленная предельно допустимая концентрация загрязняющего вещества в атмосферном воздухе.

Основной недостаток рассеивания состоит в том, что загрязнение не исключается, а нормированно уменьшается. При этом недостаточно учитывается суммарное загрязнение, накопление загрязняющих веществ по времени и перенос загрязнения из зоны источника загрязнения в иные местности, в том числе на большие расстояния.

2015-05-13

2015-05-13 1899

1899