Методические указания по проведению учебной станочной практике.

Часть 2. Станки сверлильной группы.

ЦЕЛЬ РАБОТЫ

Изучение основных видов сверлильных работ и станков сверлильной группы. Ознакомиться с инструментом и приспособлениями на сверлильных станках, способом крепления инструментов и заготовок. Освоение практических приемов работы на сверлильных станках. После прохождения учебной практики студент должен знать:

-технику безопасности при сверлении на сверлильных станках;

- устройство сверлильных станков и органы управления;

- инструменты и приспособления, применяемые при сверлении;

- приемы сверления сквозных и глухих отверстий.

Студент должен уметь:

- соблюдать правила безопасности труда при сверлении;

- уметь управлять станком!

- выполнять различные виды сверления с применением приспособлений;

- определять нужный режим резания при сверлении по таблицам и расчетам.

1. ОСНОВНЫЕ ВИДЫ СВЕРЛИЛЬНЫХ РАБОТ

Сверление является основным способом получения отверстий(сквозных и глухих) в сплошном материале.

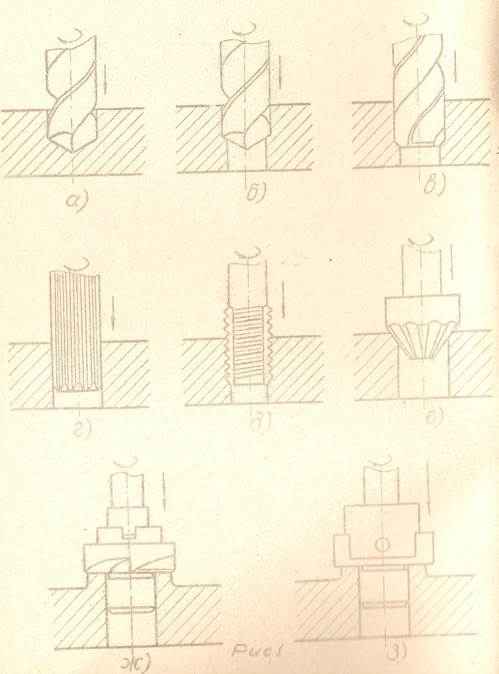

Основные виды сверлильных работ и движения, необходимые при их выполнении, показаны на рис.1.

1.1. Сверление отверстий (рис. 1а) производят при вращении сверла (главное движение 1) и его осевого перемещения (движение 2 подачи). Инструментом является спиральное сверло. Сверление производится в сплошном материале.

1.2. Рассверливание (рис 1б) или вторичшую обработку отверстия сверлом большего диаметра. Сверлением получают отверстия с точностью 12..14 квалитетов по СТ СЭВ 144-75 и шероховатостью поверхности Rz=80…20 мкм.

Применение при сверлении направляющих кондукторных втулок уменьшает увод сверла и повышает точность обработки ДО 10—II квалитетов.

1.3. Зенкерование (рис. 1в) производят зенкером для улучшения геометрической формы отверстий, полученных после сверления, литья или штамповки. Зенкерование обеспечивает точность 11-12квалитетов по СТ СЭВ 144-75 и шероховатость поверхности Rz = 20...10 мкм и может являться как получистовым, так и окончательным методом обработки отверстий.

1.4. Развертывание отверстий (рис. 1г) выполняют после зенкерования для придания отверстию наиболее точных размеров в пределах 6-9 квалитетов по СТ СЭВ 144-75 и шероховатости поверхности в пределах Rz =2,5,..0,63 мкм. Средняя величина припуска под развертывание составляет: для чернового развертывания 0.25...0,5 мм и для чистового развертывания 0,05...0,15 мм на диаметр.

1.5. Нарезание резьбы (рис.1д) производят метчиками после сверления отверстий.

1.6. Зенкование (рис 1е) применяют после сверления отверстий для снятия фаски.

1.7. Цекование осуществляют для подрезки торцов бобышек заготовки цековками (рис.1ж) или резцами, (рис. 1з). В большинстве случаев на сверлильных станках применяют стандартный режущий инструмент. При использовании специального инструмента можно существенно увеличить диапазон операций таких как раскатывание отверстий, вырезки дисков из листового материала и т.д.

2. СВЕРЛА, ЭЛЕМЕНТЫ КОНСТРУКЦИИ И РЕЖИМА РЕЗАНИЯ ПРИ

СВЕРЛЕНИИ

В зависимости от их конструкции и назначения можно классифицировать следующим образом:

1) перовые, используемые в основном для сверления отверстий малого диаметра в неметаллических материалах и глубоких отверстий;

2) центровочные специальные одно и двусторонние;

3) спиральные обычные быстрорежущие и монолитные твердосплавные с прессованными и вышлифованными канавками;

4) для глубокого сверления (перовые, ружейные, пушечные, шнековые, кольцевые);

5) специальные (спиральные с различными заточками).

Наибольшее распространение в промышленности получили спиральные

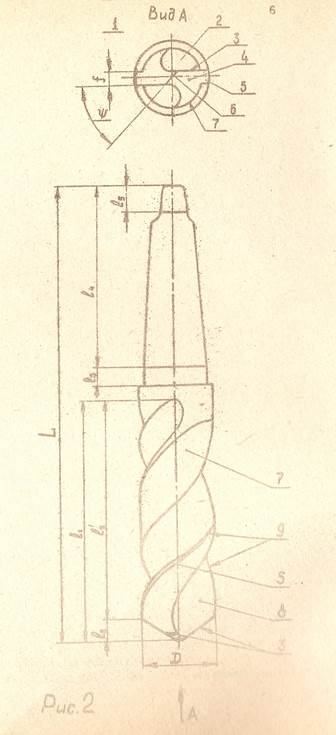

сверла (рис.2) из быстрорежущей стали с цилиндрическим хвостовиком (диаметр от 0,1 до 20 мм ) иконическим хвостовикам (диаметр от б до 80 мм). Основные размеры сверл, такие, как диаметр сверла, длина рабочей части, размеры хвостовика стандартизованы.

Спиральное сверло состоит из рабочей части L1 (рис.2), шейки L3, хвостовика L4 с лапкой L5 на конце. Непосредственно работу резания выполняет режущая часть L2. Остальной участок рабочей части служит для вывода стружки, направления сверла вработе и резервом для переточек сверла. Поэтому часть L2 получила название направляющей части, иногда ее называют калибрующей. Хвостовик L4 служит для закрепления сверла Непосредственно вконическом гнезде шпинделя станка или в гнезде переходной втулки. Цилиндрические хвостовики закрепляются в специальных цанговых или трех кулачковых само центрирующихся патронах. Момент резания передается силами трения, возникающими на поверхностях хвостовика. Лапка L5 служит для выбивания сверла из гнезда шпинделя станка или переходной втулки.

Рабочая часть сверла состоит из двух перьев (зубьев) 4, двух винтовых канавок 2 и сердцевины 1. Каждое перо сверла представляет собой режущий клин и имеет переднюю поверхность 8 и заднюю вспомогательную поверхность 5, которая является частью наружной цилиндрической поверхности сверла, оставшейся после образования спинки 7, и называется круглошлифовальной ленточкой. У сверла различают две главные режущие кромки 3, две вспомогательные режущие кромки 9 и поперечную режущую кромку 6 на стыке двух задних поверхностей.

2.1. Глубина резания при сверлении всплошном материале

t=d/2 мм

а при рассверливании отверстия диаметром

t=(d-d0)/2 мм

где d0 - диаметр рассверливаемого отверстия, мм.

2.2. Подача - это величина перемещения сверла вдоль оси за один его оборот или в течение минуты

Sz=S0/2 мм/зуб; Sm=S0 * n мм/мин;

где Sz - подача на один зуб (перо) сверла;

Sm - минутная подача, мм/мин.

2.3. Скоростью резания при сверлении считают окружную скорость точки, наиболее удаленной от оси режущего инструмента и определяют по формуле

V=*d*n/1000, м\мин;

где d - диаметр режущего инструмента, мм;

n - частота вращения режущего инструмента, об/мин,

3. ВЕРТШЛШО-СВЕРЛИДЬНЫЕ СТАНКИ

Вертикально-сверлильные станки широко применяют во всех отраслях машиностроительной промышленности, как в ремонтно-механических мастерских, так и в крупных механических цехах заводов.

Вертикально-сверлильные станки делятся на несколько групп:

I) универсальные, специализированные, специальные;

2) автоматические, полуавтоматические, автоматизированные, с программным управлением, с механической и ручной подачей;

3) одношпиндельные, многошпиндельные, многоколонные;

4) нормальной и повышенной точности.

Одношпиндельные вертикально-сверлильные станки:

а) настольные станки для обработки отверстий диаметром 3,6 и 12 мм, применяемые в приборостроении с подачей шпинделя вручную;

б) станки на колонне (основной и наиболее распространенный тип) для обработки отверстий диаметром 18, 25, 35 и 75 мм, им присущ недостаток, что для совмещения осей обрабатываемого отверстия и инструмента необходимо перемещение деталей относительно инструмента (вручную).

Базовыми являются объемные универсальные вертикально-сверлильные станки мод. 2Н118, 2H135, 2H125 и 2H150, Они предназначены главным образом для работы в условиях единичного производства, где коэффициент загрузки составляет не менее 50%. Универсальные автоматизированные станки мод. 2H118A, 2H125A, 2H135A и 2H150A предназначены для мелкосерийного и серийного производства. Эти станки наряду с обычным ручным могут работать в полуавтоматическом и автоматическом циклах движения шпинделя, благодаря чему они хорошо приспособлены для многостаночного обслуживания.

Многошпиндельные сверлильные станки делят в основном на две группы: а) станки с постоянными шпинделями имеющими одну общую станину. На станке можно обрабатывать (последовательно) одно и то

же отверстие различными инструментами, постепенно перемещая деталь вдоль стола станка; б) станки с переставными шарнирносоединенными шпинделями, что дает возможность устанавливать их независимо один от другого, в соответствии с расположением отверстий, которые необходимо просверлить в заготовке.

Комплекс работ на сверлильных станках состоит из следующих элементов: установка совмещения оси сверла и отверстия; закрепление заготовки, а при наличии нескольких отверстий в заготовке ее перемещение, управление режимами резания, установка частоты вращения режущего инструмента, величины подачи, включение подачи сверла„электродвигателей главного движения и охлаждающей жидкости; открепление и съем обработанной детали, чистка станка, уборка стружки.

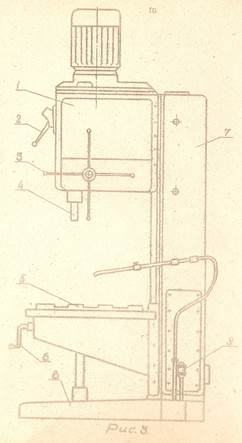

3.1. Вертикально-сверлильный станок мод.2Н135

На рис.3 приведен общий вид вертикально-сверлильного станка мод.2Н135. Поперечное сечение колонны 7 представляет собой коробчатый прямоугольник, передняя сторона которого является направляющей для перемещения сверлильной (шпиндельной) бабки 1 и стола 5. Стол перемещают по направляющим колонны вручную, с помощью винтового механизма, маховиком 6. Стол станка имеет три Т -образных паза. Внутри колонны, размещается грузовой противовес. В сверлильной головке расположены механизм главного движения, управляемый с помощью рукоятки 2 и штурвала 3 для управления механизмом подач сверлильного шпинделя 4. Колонна станка прикреплена к фундаментальной плите 8 (основание). В этой плите размещается бак для эмульсии.

3.2. Радиально-сверлильные станки

На радиально-сверлильных станках выполняют те же технологические операции, что и на вертикально-сверлильных. Основное назначение радиально-сверлильных станков - обработка отверстий в крупных деталях в условиях одиночного и мелкосерийного производства.

Принципиальное отличие от вертикально-сверлильных станков состоит в том, что при работе на радиально-сверлильных станках перемещают сверло относительно обрабатываемой детали. Это сделано не случайно, так как при обработке тяжелых деталей на их установку, выверку и закрепление требуется больше времени, чем на подвод сверла.

Шпиндель радиально-сверлильного станка легко перемещается как в радиальном направлении, так и по окружности различит радиусов. Это дает возможность сверлить отверстия в любой точке участка детали. Благодаря своей универсальности радиально-сверлильные станки нашли широкие применения - от ремонтного до машиностроительных цехов крупносерийного производства. Радиально-сверлильные станки имеют широкий диапазон частот вращения шпинделя и механических подач при высокой мощности главного привода. Органы управления станком сосредоточены в одном месте на сверлильной (шпиндельной) головке. Включение и реверсирование вращения шпинделя осуществляют многодисковой фрикционной муфтой, а изменение скоростей и подач - гидравлическим преселективным управлением.

В СССР принят размерный ряд радиально-сверлильных станков по наибольшему условному диаметру сверления: 35, 60, 70 и 100. Им соответствуют модели станков 2М53, 2М55, 2М57 и 2М58.

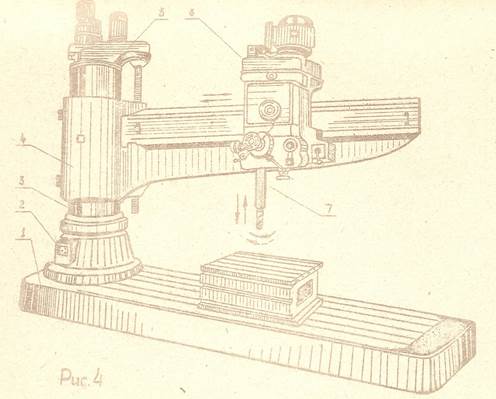

Станок (рис. 4)состоит из плиты I, станины 2, колонны 3,траверсы 4, механизма для подъема траверсы 5 и шпиндельной бабки 6, в которой расположена коробка скоростей, коробка подач, механизм подачи шпинделя и шпиндель 7. Траверса 4 вместе с колонной 3 может поворачиваться относительно станины 2 на 360°. Кроме того, траверса при включении механизма подъема 5 может опускаться или подниматься на колонне 3, а шпиндельная бабка 6 перемещаться по направляющим траверсы в горизонтальной плоскости. Главным движением является вращение шпинделя, а движением подачи -осевое перемещение шпинделя.

4. СВЕРЛИЛЬНЫЕ ВТУЛКИ, "ПАТРОНЫ И ПРИСПОСОБЛЕНИЯ

Режущий инструмент на станках закрепляют; а) непосредственно в посадочном коническом отверстии шпинделя; б) с помощью промежуточного устройства между шпинделем станка и инструментом в виде патронов и приспособлений разных конструкций. Концы шпинделей стандартизированы.

Конические посадочные отверстия 4 шпинделей для установки в них и закрепления режущих инструментов с коническими хвостовиками, а также приспособления выполняют согласно ГОСТ 2.847-67, применяя инструментальные конусы Морзе и метрические.

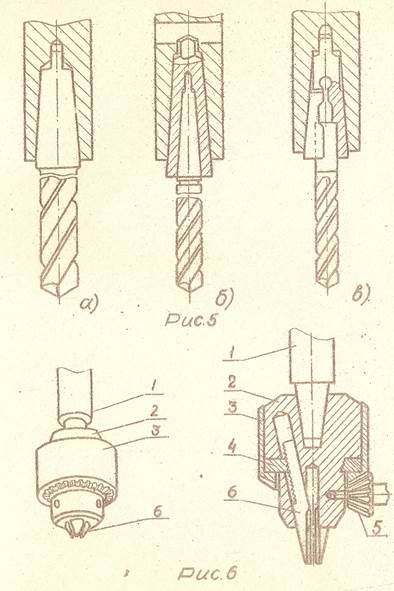

4.1. - В т у л к и

На рис.5а показано непосредственное закрепление сверла в коническом отверстие шпинделя, удерживаемого силой трения. Кроме того инструмент имеет лапку, которая входит в паз шпинделя. В том случае, когда режущий инструмент имеет конический хвостовик малых размеров, необходимо пользоваться переходными коническими втулками (рис.56). К втулке центрируются в отверстии шпинделя (или одно в другой) коническими поверхностям. Для передачи крутящего момента на втулках, так же как и у хвостовиков инструмента, делают лапку, которая заходит в продолговатый паз отверстия шпинделя или соответствующий паз переходной втулки.

Для закрепления сверл, зенкеров, разверток и других инструментов, имеющих цилиндрический хвостовик, применяют разрезные втулки (рис.5 в). Наружную посадочную поверхность таких втулок выполняют конической (по станку), а внутреннее гнездо под инструмент - цилиндрическим.

4.2.Самоцентрирующие сверлильные патроны

Патроны являются более универсальными приспособлениями, чем втулки, дающие возможность быстрее и надежнее закреплять инструмент. Сверлильный трехкулачковый патрон (рис.6) состоит из корпуса 2, втулки 3, кулачков б и кольца 4. На верхней части кулачков нарезана резьба, которая соединена с резьбой на кольце 4, запрессованной на втулке 3. Эту втулку при закреплении сверла в начале вращают вручную, а затем ключом 5, на конце которого имеется шестерня, зацепляющаяся с зубьями торца втулки 3. Ключом поворачивают втулку, и темсамым кулачки 6 перемещаются, их концы сближаются, центрируют и зажимают инструмент, а при обратном вращении рукоятки 5 происходит освобождение сверла. Для установки в шпиндель станка, патрон имеет конический хвостовик 1.

Сверлильные патроны; с- ключом имеют ряд недостатков: необходимость применения ключей для закрепления и раскрепления инструмента, быстрый износ резьбы и кулачков, сравнительно малую степень точности центрирования инструмента, ослабление силы закрепления инструмента во время работы, сложность изготовления.

4.3. Приспособления

Для осуществления заданного технологического процесса на сверлильных станках используются приспособления. И их числу относятся: прихваты с болтами, машинные тиски (винтовые, эксцентриковые и пневматические), призмы, опоры, угольники, кондукторы, специальные приспособления, поворотные и перекатные столы дающие возможность последовательно выполнять операции сверления, зенкерования, снятия фасок и др.

Нормализованные поворотные столы изготавливают с диаметром планшайбы 400, 800 и 1000 мм и числом позиций 2-8.

ОСНОВНЫЕ ТРЕБОВАНИЯ ТЕХНИКИ БЕЗОПАСНОСТИ

1. Работа на станке возможна только после прохождения инструктажа по технике безопасности.

2. Включать станок и работать на нем после разрешения мастера.

3. Спецодежда (халат) должна быть застегнута на все пуговицы, волосы убраны под головной убор.

4. При установке режущего инструмента необходимы рукавицы.

5. Крепление в пиноли станка режущего инструмента и обрабатываемых заготовок в приспособлении должно быть надежным.

6. Поражение электрический током опасно для жизни, Поэтому запрещается прикасаться к любым проводам, в особенности неизолированным или плохо изолированным.

7. Для защиты глаз от ранений и ожогов стружкой необходимо работать применяя защитные очки.

8. Курить у станка и бросать окурки на пол воспрещается.

9. По окончании работы или при перерывах в работе надо обязательно выключить все электродвигатели станка и местное освещение.

10. При любых неисправностях станка следует немедленно известить об

этом мастера и руководителя практики.

11. Каждый студент должен хорошо знать и обязательно соблюдать все

правила техники безопасности, изложенные э памятках, специальных

инструкциях и плакатах по технике безопасности.

ПАРКТИЧЕСКАЯ РАБОТА НА СТАНКЕ

Упражнение 1. Подготовка станка к работе.

1.1. Проверить присоединение заземляющего провода к корпусу станка; наличие защитных ограждений; плавность хода пиноли; перемещение подъема и опускания стола.

1.2. Организовать рабочее место.

Упражнение 2. Настройка станка.

2.1. Определить режим сверления, учитывая твердость обрабатываемого материала. Выбрать материал и диаметр сверла. Исходя из диаметра сверла, выбрать частоту вращения сверла n и подачу Sz сверла на таблице. Определить скорость резания:

V=*d*n/1000, м\мин;

Подачу S0 при сверлении (перемещение сверла в осевом направлении за один оборот) можно найти из минутной подачи, подачи на 1 оборот (S0 мм/об), S мин. (осевого перемещения сверла за 1 мин);

Sмин=S0*nили 1 мин.

2.2. Руководствуясь табличными данными настройки станка, установить рукоятку настройки скорости на расчетную частоту вращения шпинделя.

Упражнение 3. Установка сверла в шпиндель станка.

3.1. Установка сверла с коническим хвостовиком:

а) установить сверло непосредственно в шпиндель станка (если хвостовик сверла меньше конуса в шпинделе станка, то по конусному отверстию подобрать необходимые переходные втулки);

б) положить на стол станка деревянный брусок, опустить ручкой управления шпиндель вниз, плотно поджать сверло в переходную втулку. Это обеспечит плотную посадку сверла в шпинделе.

3.2. Установка сверла с цилиндрическим хвостовиком в патроне:

а) проверить соответствие диаметра сверла размеру патрона;

б) развести кулачки патрона так, чтобы хвостовик сверла свободно входил в патрон и ключом прочно закрепить сверло;

в) установить патрон в конусное отверстие шпинделя станка;

г) При биении сверла необходимо переставить сверло или патрон с переходной втулкой в другое положение.

Уп ражнение 4. Установка и крепление изделий.

4.1. Вращая рукоятку, поднять или опустить стол (в зависимости от габаритов изделия и глубины сверления).

4.2. Установить тиски (или другое приспособление) посредине стола станка.

4.3. Заложить на дно тисков деревянную, прокладку и надежно закрепить в тисках так, чтобы изделие плотно опиралось на подкладку, заложенную на дно тисков и на 10-15 мм выступало.

4.4. Детали, которые нельзя установить непосредственно в тисках крепятся прихватами или регулируемыми угольниками.Цилиндрические детали устанавливаются на призмах и прижимаются пленкой к ступенчатой опоре.

4.5. Отрегулировать положение изделия относительно сверла так, чтобы сверло находилось точно против отверстия.

Упражнение 5. 0твод, подвод шпинделя, пуск станка, уход за ним.

5.1. Проверить правильность вращения шпинделя.

5.2. Проверить рукоятки управления, они должны легко включать и выключать механизм станка.

5.3. Пустить станок нажатием кнопки. Дать поработать.станку на холостом ходу 5-10 мин.

Упражнение б. Правила работы на станке.

6.1. Тщательно очисть станок от стружки и грязи.

6.2. Не производить резких движений рукояток управления.

6.3. Не нажимать сильно на сверло, так как его легко сломать, особенно когда сверление отверстия подходит к концу.

6.4. Не выполнять работы по сверлению в рукавицах или перчатках.

Оформление отчета

Перечислить основные виды сверлильных работ с иллюстрацией (рис.1) соответствующими рисунками. Конструкция спирального сверла(рис 2). Режимы обработки (t,s,v). Типы сверлильных станков, их назначение и отличие(радиально-сверлильный). Эскиз общего вида вертикально-сверлильного станка (рис.3) мод. 2НВ5, обозначить основные узлы станка с описанием их назначения.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Как поднять и опустить стол сверлильного станка?

2. Для чего после поднятия или опускания стола его нужно закреплять?

3. Как установить сверло с цилиндрическим хвостовиком в сверлильный патрон?

4. Как подобрать конусные переходные втулки по сверлу и отверстию шпинделя сверлильного станка?

5. Как установить сверло с коническим хвостовиком в конусную переходную втулку?

6. Как установить сверлильный патрон или конусную переходную втулку со сверлом в шпиндель сверлильного станка? Каковы причины биения сверла, установленного в шпиндель сверлильного станка?

8. Как удалить сверло, конусную переходную втулку со сверлом или

сверлильный патрон со сверлом из шпинделя сверлильного станка? Почему при этом сверло нужно поддерживать рукой?

9. Как извлечь сверло из конусной переходи втулки?

10. Как установить и закрепить заготовку непосредственно на столе сверлильного станка?

11. Какие правила необходимо соблюдать при установке заготовки в машинных тисках?

12. Как проверить перпендикулярность сверла плоскости детали?

13. Как установить на столе сверлильного станка деталь цилиндрической

формы?

14. Как настроить сверлильный станок на заданные частоту вращения и подачу?

15. Как включить и выключить сверлильный станок?

16. Назовите и покажите основные узлы сверлильного станка. Каково их назначение?

17. Проследите по кинематической схеме станка передачу движения от электродвигателя к шпинделю.

18. Покажите по кинематической схема станка каким образом изменяется частота вращения шпинделя.

19. Почему сверление отвертки большого диаметра рекомендуется выполнять при небольшой частоте вращения шпинделя, а отверстия а небольшого диаметра, наоборот - при большой частоте вращения?

20. Руководствуясь таблицей, определить наиболее рациональные режимы резания (частоту вращения шпинделя и подачу сверла на оборот) по следующим данным: материал детали - конструкционная сталь средней твердости; сверло из быстрорежущей стали (диаметр сверления задается).

21. Установить на станке заданную частоту вращения шпинделя и величину подачи сверла.

22. Почему при сверлении на сверлильном станке его нужно вначале пустить на холостом ходу, а затем подводить сверло к детали?

23. Какие правила безопасности необходимо соблюдать при сверлении на сверлильном станке?

24. Каковы основные причины поломки сверла при сверлении? Как избежать поломки сверла?

25. Для чего при сверлении применяют смазочно-охлаждающие жидкости?

26. Каковы причины увода сверла в сторону от разметки? Как избежать перекоса при сверлении?

27. В какой последовательности сверлить отверстие диаметром 18мм? 8 мм?

28. Каковы правила закрепления детали в машинных тисках?

29. Какие основные правила организации рабочего места нужно соблюдать при сверлении на станке?

30. Изобразите рабочую часть сверла с одинарной и двойной заточкой.

31. Укажите требования к заточке сверл. Как контролируется качество заточки? Как улучшаются режущие свойства сверл?

32. Пользуясь кинематической схемой станка 2HI35 перечислите зубчатые колеса, при включении которых получается наибольшая и наименьшая частота вращения шпинделя?

33. По кинематической схеме станка 2HI35 определить сколько различных скоростей имеет шпиндель.

34. Почему сверлильные патроны С наклонными кулачками имеют наибольшее применение? Их преимущества по сравнению с другими патронами.

35. Какие тиски целесообразнее приминать при обработке одиночных

деталей?

36. В чем особенность конструкции и применения кондукторов а универсально-сборочных приспособлений?

37. Какие приспособления будут применены для закрепления сверл диаметром 5, 6, 8, 10, 12, 14, 20 мм на станке 2HI35A?

38. Определить скорость резания, если сверло делает 500 об/мин, диаметр сверла 12 мм.

39. Определить частоту вращения сверла диаметром 18 мм при скорости резания 20 м/мин.

ЛИТЕРАТУРА

1. Лоскутов В.В. Сверлильные станки. - М.: Высшая школа, 1981.

2. Ящерицин П.И., Еременко М.Л., Жигалко Н.И. Основы резания и режущий инструмент.-Минск: Вышэйшая школа. 1975. - 560 с.

3. Макиенко Н.И. Общий курс слесарного дела. М.: Высш.шк. 1989-336с

4. Макиенк Н.И. Практические работы по слесарному делу. М.. Высшая школа, 1987.

5. Пугач Н.Ф. Шилов Н.А. технологическая пратика в учебных мастерских. Мн.: Ураджай, 1980 – 312 с.

2015-05-13

2015-05-13 3530

3530