Из предыдущих глав вы узнали, что очень многие материалы обладают многофазной структурой, которая формируется самостоятельно, например, в процессе кристаллизации или специально путём, например, смешением различных полимеров.

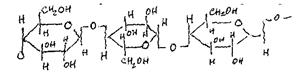

Путь направленного, умышленного создания гетерогенной, многофазной структуры осуществлён природой и опробован много тысяч лет назад человеком. В природе – это многие минералы (граниты, нефрит, представляющий собой игольчатые кристаллы, связанные друг с другом), стволы деревьев (высокопрочные целлюлозные волокна, связанные между собой матрицей из органического вещества – лигнина), зубы людей и животных (игольчатые кристаллы гидроксиапатита в мягкой органической матрице), кости животных и многое другое. Материалы, состоящие из нескольких компонентов и имеющие гетерофазную структуру, называются композиционными (КМ).

В доисторические времена (5000 – 4000 лет до н.э.) человек научился создавать композиционные материалы – гончарные изделия, саман, луки из нескольких слоёв дерева и т.п., позже – бетон, железобетон, резинотехнические изделия (Макинтош). Все эти материалы содержат непрерывную матрицу и наполнитель той или иной природы, той или иной формы. Нас в первую очередь интересуют КМ с твёрдой матрицей. Наполнитель при этом может находиться в любом агрегатном состоянии – твёрдом, жидком или газообразном. В данном разделе курса мы будем рассматривать КМ с полимерной матрицей (ПКМ).

По форме наполнители подразделяются на дисперсные, волокнистые и слоистые.

Рассмотрим ПКМ с дисперсными наполнителями.

4.1. ПКМ с дисперсным газообразным наполнителем.

ПКМ с дисперсным газообразным наполнителем называют пено- и поропластами. Пенопласты (их ещё называют «ячеистые материалы») – пенорезины, пенополистирол, пенополиуретаны и др., - это материалы с закрытыми порами. Поропласты – это материалы с открытыми порами.

Пенопласты содержат несколько структурных элементов. Основной морфологической единицей, определяющей свойства пен, является ячейка (её форма и размер), размер и конфигурация межъячеистого пространства, заполненного полимерной матрицей, т.е. стенки и рёбра (тяжи) ячеек. (Вспомните структуру пчелиных сот). Свойства полимерной матрицы в стенках и рёбрах ячеек в результате ориентационных эффектов сильно отличаются от свойств в блоке - отмечается резкое возрастание прочности, анизотропия свойств и т.п.

Если ячеек в полимерном материале мало, то они играют лишь роль дефектов. Если ячеек (пузырьков) больше 50% - это пены.

Формирование пены происходит в несколько стадий: вспениватель выделяет газ в жидкую фазу, раствор становится пересыщенным и тогда газ выделяется из раствора в виде пузырьков – зародышей. Появление зародышей новой, газообразной фазы можно ускорить введением в систему инициаторов – вторичной твёрдой тонкодисперсной фазы с шероховатой поверхностью (сравни с искусственными центрами кристаллизации). Вторая твёрдая фаза облегчает образование пузырьков. Кроме того, дисперсные наполнители повышают прочность пенопластов, что расширяет их применение в качестве конструкционных материалов. Кроме дисперсных наполнителей известно применение волокнистых и объёмных наполнителей.

Образование полимерных пен – сложный физико–химический процесс. Здесь наряду с выделением газообразной фазы должно происходить отверждение полимера, иначе выделяющийся газ просто покинет полимерную матрицу как покидает газ открытую газированную воду. Для стабилизации пузырьков применяют поверхностно-активные вещества (ПАВ). Скорости образования пузырьков и отверждения полимера должны быть согласованы.

Для достижения агрегативной устойчивости ячеистой структуры (помимо ПАВ) нужно, чтобы давление внутри ячейки не превосходило предел прочности при растяжении ещё жидкого полимера и не разрушало ячеистую структуру. Для мелкоячеистой пены со сферическими ячейками критерий агрегативной устойчивости выражается как

Р £ 2sр d / r, где

Р – давление газа внутри ячейки; sр – предел прочности жидкой полимерной плёнки при растяжении; d - толщина стенки; r – радиус ячейки.

Если Р > 2sрd / r, то стенки ячеек будут рваться и может начаться разрушение пены и образование открытых ячеек.

В открытоячеистых материалах газовая фаза – это воздух. В закрытоячеистых – первоначально это вспенивающий газ (СО2, фреон и др.), которые с течением времени благодаря диффузии замещаются воздухом.

Геометрическая форма ячеек зависит от их количества. При отсутствии внешних сил ячейки стремятся принять сферическую или эллиптическую формы при их объёмной доле менее 70 – 80 %. При объёмной доле ячеек более 80% они образуют плотно упакованные додекаэдры с минимальной поверхностью (додекаэдр – это 12-гранник, у каждой грани 5 сторон).

Из физических свойств только электрические свойства и огнестойкость изменяются при изменении природы газа в ячейках.

Механические свойства пенопластов определяются свойствами полимерной матрицы. Наибольший упрочняющий эффект наблюдается при армировании пенопластов различными волокнами – стеклянными, углеродными, арамидными, борными, базальтовыми и др. Влияние армирующих волокон иллюстрируется рисунком 30.

Рис. 30. Некоторые свойства пенопластов на основе АБС-пластика, армированных рубленным стекловолокном.

4.2. ПКМ с жидким дисперсным наполнителем.

В полимеры бывает вводят жидкости для изменения их механических свойств. Жидкости могут находиться в полимере в растворённом состоянии и играть роль пластификаторов. Пластификаторы нельзя считать дисперсным наполнителем.

Известно ограниченное количество примеров присутствия в полимерах жидкостей в мелкодисперсном состоянии. Описаны водонаполненные полиэфирные смолы. Размер частиц воды 2 – 5 мкм, концентрация – до 90%. Такие материалы использовали для замены гипса, а также в качестве теплозащитных абляционных покрытий. (абляция – это снос, постепенное разрушение поверхности под действием жидких или газовых потоков, струй).

Масла различной природы, диспергированные в отверждающихся смолах (ЭД), позволяют получать эффективные материалы для самосмазывающихся подшипников.

В целом, ПКМ с жидким дисперсным наполнителем используются редко.

4.3. ПКМ с твёрдым дисперсным наполнителем.

Твёрдые дисперсные наполнители вводят в полимеры либо для снижения стоимости ПКМ, либо для улучшения каких-либо свойств или придания материалу новых свойств. Чаще всего рассматриваются механические свойства. Прочность ПКМ с дисперсным наполнителем преимущественно определяется прочностью полимерной матрицы. Сами частицы наполнителя часто играют роль дефектов, на которых концентрируются напряжения. Если прочность композита снижается под влиянием наполнителя, то зачастую это снижение можно уменьшить или полностью компенсировать повышением дисперсности. Дисперсные наполнители по размеру частиц делятся на крупнодисперсные (диаметр > 0,04 мм), среднедисперсные (0,04 – 0,01 мм), высокодисперсные (0,01 – 0,001 мм) и ультрадисперсные (<0,001 мм). Зависимости прочности композита от дисперсности наполнителя и его объёмного содержания экстремальны – проходят через максимум. В зависимости от поставленной задачи, вида добавки и природы полимера содержание наполнителя может составлять от долей процента до 95%. Введением добавок можно изменять физико-механические, теплофизические, оптические, электрические, фрикционные и другие эксплуатационные характеристики исходного полимера.

Прочность композита зависит от характера взаимодействия на границе раздела полимер – наполнитель. Плохая адгезия на поверхности раздела способствует повышению стойкости к росту трещин, однако прочность при этом падает. Если же, наоборот, обеспечить надёжное сцепление наполнителя с матрицей, то можно повысить прочность композита, но стойкость к росту трещин при этом понизится. Повышение прочности композита связывают с формированием непрерывного усиливающего пространственного каркаса из частиц наполнителя, связанных плёночными прослойками полимера.

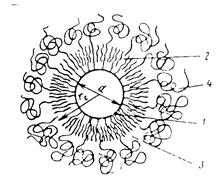

На поверхности наполнителя адсорбируются полимерные макромолекулы, образуя граничный слой. На рис. 31 представлено схематическое изображение морфологии граничного слоя полимера у

поверхности частиц наполнителя. У самой поверхности – тонкий (1 – 10 нм) адсорбированный микрослой полимера (1), затем (2) – ориентированный слой полимера (rc» 0,7 мкм). Потом дефектный переходный слой (3), за которым находится полимер в объёмной фазе (4). Ориентированный уплотнённый слой отделён от полимера в объёме рыхлым дефектным слоем. d – размер частицы наполнителя.

поверхности частиц наполнителя. У самой поверхности – тонкий (1 – 10 нм) адсорбированный микрослой полимера (1), затем (2) – ориентированный слой полимера (rc» 0,7 мкм). Потом дефектный переходный слой (3), за которым находится полимер в объёмной фазе (4). Ориентированный уплотнённый слой отделён от полимера в объёме рыхлым дефектным слоем. d – размер частицы наполнителя.

.

Рис. 31. Объяснение в тексте.

При определённом содержании наполнителя осуществляется «фазовый» переход полимера из объёмного состояния в плёночное, затрагивающий весь объём композита. В плёночном (фейзонном) состоянии слои полимера обладают ориентационно-упрочнённой структурой с повышенной прочностью. В этом и заключается механизм упрочнения композитов. Именно в результате образования протяжённой плёночной структуры матрицы композит начинает проявлять неаддитивные специфические свойства – немонотонное возрастание прочности, снижение проницаемости и коэффициента теплового расширения и т.п.

При увеличении степени наполнения происходит уменьшение толщины плёнки, её структурная организованность снижается и, в конце концов, она становится термодинамически неустойчивой и распадается на отдельные островки. В результате образуются поры, способствующие резкому снижению прочности.

Структура граничного слоя полимера в ПКМ формируется в результате стремления частиц наполнителя снизить свою поверхностную энергию. Однако полностью этот энергетический избыток не исчезает.

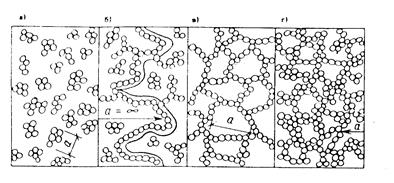

Следующим шагом в направлении снижения избыточной энергии является взаимодействие отдельных частиц наполнителя друг с другом таким образом, чтобы граничные (фейзонные) слои соседних частиц перекрывались. В результате в композите самопроизвольно возникают кластерные образования частиц. Здесь под кластером подразумевается группа частиц наполнителя, разделённых прослойками полимера, находящегося полностью в новой (плёночной) фазе. Схема образования и преобразования кластеров представлена на рис. 32.

Рис. 32. Модель формирования бесконечного кластера при увеличении наполнения ПКМ.

Не правда ли, очень похоже на образование студней в пластизолях?

Для увеличения степени наполнения и увеличения доли полимера в плёночной фазе и уменьшения доли полимера в объёмной фазе используют не монодисперсный наполнитель, а полидисперсный. Фракционный состав (2 – 3 фракции) наполнителя рассчитывают таким образом, чтобы полимера в плёночной фазе было как можно больше.

Порошкообразные наполнители классифицируются по химическому составу, по источнику получения, по назначению, по форме частиц. Из неорганических наполнителей применяют:

силикаты – глины, тальк, асбест, слюда и другие;

оксиды – оксид алюминия, оксид цинка, оксид магния, диоксид титана, триоксид сурьмы, диоксид кремния, в частности, аэросил и прочие;

карбонаты – карбонат кальция (осаждённый) или природный известняк, карбонаты бария, магния и пр;

сульфаты – сульфаты бария, кальция и пр;

гидроксиды – гидроксиды кальция и магния;

углеродные наполнители – углеродные сажи (печная, ламповая, ацетиленовая, канальная, термическая), графит, фуллерены, углеродные нанотрубки

металлы – порошки меди, алюминия, никеля, бронзы, свинца, цинка, золота, серебра, стали;

порошки стекла, керамики, в том числе сегнетоэлектрические и ферримагнитные.

Назначение порошков, эффект, достигаемый при их введении в полимеры, может быть разнообразным. Усиливающее влияние оказывают сажи, абразивные свойства композитам придают порошки таких твёрдых веществ, как алмаз, корунд (a - А12О3), нитрид бора – эльбор (b - ВN) и др., антифрикционные свойства улучшаются в присутствии графита, дисульфида молибдена, a - ВN нитрид бора (белая сажа) и других графитоподобных структур, специфические свойства композиты приобретают при их наполнении магнитными, сегнето- и пьезоматериалами.

4.4. ПКМ с волокнистыми наполнителями.

Первый патент на полимерный композиционный материал с волокнистым наполнителем был выдан в 1909 г. и защищал упрочнение синтетических смол (ФФС) природным волокном – хлопчатобумажной тканью. Так появились текстолиты. В 1935 г. были запатентованы стеклопластики.

В 50-х годах прошлого века обнаружили, что многие материалы в виде монокристаллов игольчатой формы обладают фантастически высокой прочностью (10000 МПа и более). Были получены новые виды неорганических поликристаллических волокон – углеродные, борные и др. с прочностью sр = 3000 – 3500 МПа и модулем упругости Е = 300 – 500 ГПа (30 – 50 т/мм2).

Естественно, их начали использовать для армирования материалов различной природы – полимеров, металлов, керамики.

Материал матрицы положен в основу классификации КМ Þ МКМ – металлическая матрица, ПКМ – полимерная матрица, ККМ – керамическая матрица. Внутри каждого класса своя классификация. ПКМ называют по материалу армирующих волокон – стеклопластики (стекловолокниты), металлопластики (металловолокниты), органопластики (органоволокниты), углепластики, асбопластики. МКМ и ККМ не имеют устоявшейся классификации. В МКМ обычно указывают вначале материал матрицы, а затем

материал волокна (медь – вольфрам Cu – W и пр.) Аналогична ситуация с ККМ.

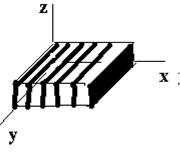

По ориентации и тип у арматуры различают изотропные и анизотропные КМ. Анизотропные в свою очередь подразделяются на однонаправленные, слоистые, трёхмерно армированные. Анизотропию закладывают в конструкцию с учётом возникающих в конструкции напряжений. Если укладка волокон в соседних слоях производится под углом 90о друг к другу, то такую структуру называют ортотропной. Если угол укладки £ 720, то в плоскости укладки материал будет изотропным. Материалы, имеющие плоскость изотропии и перпендикулярную к ней ось симметрии n -го порядка называют трансверсально изотропными (транстропными). К таким материалам обычно относят и однонаправленные КМ. В этом случае плоскость изотропии xz перпендикулярна к направлению y укладки волокон.

Рис. 33.

(Напоминаем, ось симметрии n-го порядка называют такую ось, вокруг которой достаточно повернуть фигуру на угол 2p /n0, чтобы получить полное совмещение всех точек фигуры с их первоначальным положением.)

По способу получения ПКМ подразделяют на литейные, прессованные и намоточные.

По назначению различают ПКМ общеконструкционные для несущих конструкций, жаропрочные (лопатки турбин, камеры сгорания), термостойкие – выдерживающие резкие изменения температур, фрикционные и антифрикционные (подшипники скольжения, шестерни, фрикционные передачи), ударопрочные (броня), теплозащитные и со специальными свойствами – электрическими, магнитными, ядерными, оптическими и пр.

Прочностные свойства армированных композиционных материалов.

Прочность КМ зависит от степени наполнения – объёмной доле волокна Vв. Существует верхний предел наполнения Vв = 0,7 ¸ 0,75, превышение которого приводит к возможному образованию трещин в композите.

sкм

Рис. 34. Зависимость прочности КМ от

Рис. 34. Зависимость прочности КМ от

объёмной доли наполнителя.

-------

-------

0 Vmin Vкритич.

При малом содержании волокон они играют роль дефектов (трещин) и снижают прочность. (Здесь наблюдается аналогия с влиянием количества дисперсного порошкообразного наполнителя в КМ.) Зависимость прочности КМ от объёмной доли наполнителя представлена на рис. 34.

Существует ряд эмпирических формул, позволяющих оценить прочность КМ вдоль направления армирования. В основе этих формул – теория комбинированного действия, согласно которой каждая структурная составляющая даёт независимый вклад в общую прочность КМ.

sКМ = sвVв + sм(1 – Vв), где sКМ, sв и sм – соответственно предел прочности КМ, волокна и матрицы, а Vв – объёмное содержание волокна.

В действительности, для различных КМ уравнения различны. Так, если волокно и матрица деформируются упруго (e = sв / Ев = sм / Ем), то

sКМ = eVвЕв (1 – Ем/ Ев) + eЕм

Если волокно упруго деформируется, а матрица пластична, то

sКМ = sвVв + s*м (1 – Vв), где s*м – напряжение течения материала матрицы.

Эти уравнения выполняются при Vв » Vmin. Если Vв < Vmin, то прочность КМ определяется прочностью матрицы, если Vв > Vкрит, то прочность КМ больше прочности матрицы.

Если армирующие волокна составляют определённый угол q с направлением растяжения, то возможны 3 механизма разрушения в зависимости от угла q.

1. При малых q разрушение КМ происходит в результате разрыва волокон и sКМ = sв / Соs2q, (q = несколько градусов).

2. q = qкрит. Происходит разрушение матрицы или границы раздела волокно – матрица по плоскостям, параллельным волокнам. s КМ = tм / Sinq Cosq. Здесь tм – предел прочности матрицы или границы раздела при сдвиге. Минимум прочности наблюдается при q = 450.

3. При больших q прочность КМ определяется прочностью матрицы или границы раздела в направлении, перпендикулярном к волокнам. s КМ = sм / Sin2q.

Если армирование производят не непрерывными, а короткими волокнами, то sКМ будет зависеть от длины волокна L, т.к. в этом случае нужно учитывать так называемый «концевой эффект». Он связан с концентрацией напряжений у концов волокна.

Если волокна уложены параллельно растяжению, то нагрузка передаётся волокнам за счёт касательных напряжений на границе раздела волокно – матрица. Если L < Lкрит, напряжения будет недостаточно, чтобы разорвать волокна и они (волокна) будут вытягиваться из матрицы. В этом случае прочность волокна недоиспользуется. Если L > Lкрит, то волокна будут разрушаться и чем больше L, тем больше прочность композита.

Критическая длина волокна Lкрит зависит от прочности связи волокно – матрица и диаметра волокна dв. При L = Lкрит касательные напряжения равны сдвиговой прочности границы раздела t, а растягивающие напряжения в волокне равны пределу прочности волокна sв.

Lкрит = sв dв / 2t.

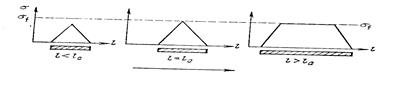

Обычно пользуются не Lкрит, а Lкрит/ dв – безразмерной величиной. На рис. 23 представлены эпюры растягивающих напряжений в волокнах различной длины.

Рис.35. Схема изменения растягивающего напряжения в коротком волокне при различной длине волокна. (sf – напряжение при разрыве волокна).

Кроме факторов, связанных с длиной и ориентацией армирующих элементов, на прочность КМ оказывает влияние технология изготовления КМ, взаимодействие компонентов КМ (диффузный слой на границе раздела волокно – матрица), условия эксплуатации – температура, среда, вибрации и пр.

В органоволокнитах при действии внешнего силового или температурного поля могут возникать внутренние напряжения на границе волокно – связующие. Это вызывает нежелательное ослабление адгезионной связи. Отсюда вывод: необходимо подбирать близкие по теплофизическим свойствам армирующий волокнистый наполнитель и связующее (технологическая совместимость).

4.4.1. Особенности граничного слоя волокно – полимерная матрица.

На формирование и состояние межфазной границы раздела (граничных слоёв) оказывает влияние физико-химическая и термомеханическая совместимость компонентов, образующих композит.

Если химическое взаимодействие отсутствует, то на волокне будут образовываться граничные слои с морфологией, подобной граничным слоям на дисперсных наполнителях, рассмотренных нами ранее. Адсорбция макромолекул на поверхности волокна осуществляется в этом случае силами Ван-дер-Ваальса по активным центрам поверхности. Взаимодействие связующего (матрицы) с поверхностью волокна начинается со смачивания на стадии получения композита.

Характер взаимодействия (физическая адсорбция или хемосорбция) определяется природой взаимодействующих фаз. Органические волокна, как правило, содержат на поверхности разнообразные функциональные группы, но и неорганические волокна могут иметь функциональные группы на поверхности. Так, на углеродных волокнах обнаружены группы –СООН;

-СОН; =С=О, на борных волокнах – группы -ВОН; -В-О-В-, на стеклянных волокнах – S i- OH, -Si – O - Si-. Вот схема химического взаимодействия эпоксидной смолы с поверхностью стекла, кварца:

-СН2-СН-СН2- -СН2-СН –СН2-

ç ç

О ® О

О ® О

Н Н -Н2О

Н Н -Н2О

О

О

_________

Аналогичные взаимодействия со стеклом (кварцем) обнаружены у полиуретанов, фенолформальдегидных смол и других полимеров.

Для повышения химической активности поверхности волокон проводят специальные поверхностные обработки. Активирование поверхности углеродных волокон осуществляют травлением и окислением в жидких и газовых средах. Окислители – смесь воздуха с азотом, НNО3, гипохлорит NaOCl и др.

Поверхностная обработка большинства минеральных волокон (оксидных, карбидных, стеклянных и др. с гидрофильной поверхностью) заключается в нанесении и закреплении на поверхности волокна кремнийорганических соединений, содержащих различные функциональные группы, одни из которых способны образовывать химические связи с гидроксильными группами, находящимися на поверхности волокон, другие – с функциональными группами полимерного связующего.

В отличие от минеральных волокон органические волокна в большей степени подвержены влиянию компонентов связующего, с которыми они совмещаются при изготовлении композитов. Возможна диффузия низкомолекулярных продуктов внутрь органических волокон, вызывающая их набухание, релаксацию напряжений и, как следствие, к снижение прочности.

В ряде случаев функциональные группы на поверхности органических волокон могут участвовать в реакции отверждения связующего и даже ускорять этот процесс. Это приводит к образованию более плотной сетки отверждённого связующего и, соответственно, к повышению прочности и термостойкости.

4.4.2. Волокна, используемые для создания ПКМ.

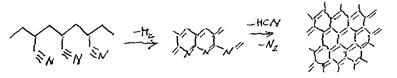

Из неорганических волокон важнейшими являются углеродные (карбоволокна), получаемые сложными высокотемпературными обработками органических волокон. Для этих целей используются полиакрилонитрильные волокна (ПАН – волокна), гидратцеллюлозные (вискозные) волокна, волокна из пеков и смол. (Пеки – это высокомолекулярные битумы).

Первое углеродное волокно было получено Эдисоном путём пиролиза хлопковых нитей и предназначалось для изготовления нити накаливания в электрической лампочке.

В зависимости от вида исходного волокна начальная стадия его термообработки осуществляется в разных средах. ПАН – волокно и пеки термообрабатывают в присутствии кислорода. В случае вискозного волокна для окисления достаточно кислорода, содержащегося в молекуле гидратцеллюлозы, поэтому все стадии термообработки проводят в атмосфере защитного газа. Характерной чертой всех этих процессов является образование и развитие парамагнетизма, что указывает на важную роль неспаренных электронов в формировании углеродной структуры.

|

Основные этапы получения углеродных волокон из ПАН: окисление ® карбонизация ® графитизация.

Есть и другие схематичные представления о формировании структуры различной степени конденсации.

В зависимости от длительности, температуры, скорости нагрева, степени вытяжки на разных стадиях термообработки и от среды меняется течение химических реакций и структура переходных форм образующегося углерода. С увеличением температуры термообработки от 1400 до 2800 0С размеры кристаллитов возрастают от 2,6 до 8,6 нм, при этом прочность падает с 2000МПа до 1200 МПа, а модуль упругости возрастает с 214 до 440 ГПа с одновременным увеличением плотности с 1700 до 1950 кг/м3.

Один из главных факторов, определяющих свойства высокомодульных углеродных волокон – степень ориентации структурных элементов относительно оси волокна, что регулируется вытяжкой волокон на всех этапах превращения органического волокна в углеродное. Большое влияние на свойства углеродного волокна оказывает степень ориентации фибриллярной структуры исходного химического волокна. Лучшие результаты получены на ПАН – волокне.

Борные волокна.

Борные волокна изготавливают путём восстановления водородом трихлорида бора (или разложением бороводородов) с одновременным осаждением (хемоэпитаксия) металлического бора на нагретую электрическим током тонкую подложку, например, вольфрамовую проволоку:

2ВС13 + 3Н2 = 2В + 6НС1.

Борное волокно, следовательно, имеет гетерогенную структуру: оно состоит из сердцевины (ядра) диаметром» 16 мкм, состоящей из боридов вольфрама WnBm плотностью (8 – 15)*103 кг/м3 и борную оболочку плотностью 2,2 * 103 кг/м3. С увеличением толщины оболочки бора прочность волокна несколько увеличивается, но этот эффект имеет значение до диаметра» 100 мкм. При большей толщине резко уменьшается гибкость волокна.

Борная оболочка образована множеством «зёрен» осаждённого бора, имеющих форму неправильных многоугольников – пирамид.

Борные волокна, осаждённые на углеродном волокне из пеков (стеклоуглеродное) имеют гладкую поверхность и более высокую прочность – до 5 ГПа. В этом проявляется роль подложки – вспомните эффекты эпитаксии.

Стеклянные волокна.

Высокопрочные стеклянные волокна получают вытягиванием из расплавленной стекломассы через фильеры. Свойства волокон сильно зависят от состава. Структура стекловолокна состоит из центрального ядра, содержащего газовые аксиальные дефекты, поверхностного дефектного слоя и промежуточного бездефектного кольцевого слоя. Прочность волокон можно повысить, стравливая дефектный поверхностный слой.

Базальтовые волокна.

Базальтовые волокна получают из базальтовых пород по технологии, аналогичной технологии получения стеклянных волокон. Базальтовые волокна по механическим свойствам незначительно уступают стеклянным, но после воздействия высоких температур (400оС) они сохраняют более 80% исходной прочности, а стеклянные – только 52%. В результате базальтовые волокна оказываются почти в 2 раза прочнее. Модуль упругости базальтовых волокон на 10 – 22 % выше, чем стеклянных, выше щёлоче- и кислотостойкость, но и плотность выше на 7,8%. При всём при этом базальтовые волокна дешевле стеклянных.

Базальтовые волокна также имеют преимущества по сравнению с асбестовыми, широко применяющимися в производстве ПКМ. Мало того, что благодаря непрерывности базальтовые кручёные волокна в 8 раз прочнее асбестовых, они ещё в составе фрикционных ПКМ не расщепляются под воздействием высоких тангенциальных напряжений (и высоких температур) на тонкодисперсные (менее 10 мкм) микроволокнистые структуры, обладающие канцерогенными свойствами.

Природные волокна.

Из природных коротких волокон нашли применение волластонитовые и асбестовые волкна. Волластонит – это игольчатый силикат кальция. Его добывают шахтным способом, затем измельчают и просеивают. Характеристическое отношение L/d (длины к диаметру) невысокое и равно ≈ 15.

Из асбестовых минералов используется главным образом хризотиловый асбест, который представляет собой сильно гидратированный силикат магния. После распушения и отделения от пустой породы образуются фибриллы различной длины и диаметром 16 – 30 нм.

Карбидные и оксидные непрерывные волокна.

Эти волокна широкого применения в композиционных материалах не получили. Известны волокна из SiC, B4C, Al2O3 и ZrO2. Они характеризуются высокой термостойкостью, высокой химстойкостью, а оксидные – ещё и стойкостью к окислению. Волокна этих классов получают:

1) вытягиванием из расплавов;

2) газофазным осаждением на нагретую нить – подложку;

3) термической обработкой органических волокон, пропитанных солями металлов;

4) формованием из раствора солей металлов в карбоновых кислотах;

5) экструдированием из суспензий, содержащих карбидные или оксидные соединения.

Волокна, полученные по 3 и 4-му способам имеют зернистую структуру с размером зёрен в несколько мкм. С увеличением размера зёрен механические свойства волокон ухудшаются.

Нитевидные монокристаллы (усы).

Нитевидные монокристаллы получают кристаллизацией из жидкой или паровой фазы посредством разнообразных высокотемпературных химических реакций. Практический интерес имеют усы С (графит), А12О3, TiO2, SiC, B4C, Si3N4 и AlN.

Поперечное сечение монокристаллических волокон разнообразно по форме, которая определяется кристаллографическим направлением роста кристаллов, часто имеет огранку. На прочностные характеристики оказывает влияние L/d» 200 - 5000, где L – длина моноволокна, а d – диаметр. При d > 10 мкм – грубые волокна, от 1 до 10 – тонкие и меньше 1 – ультратонкие.

Органические волокна

Первыми волокнами искусственного происхождения, используемыми в

композиционных материалах, был вискозный корд для резино-технических изделий.

|

Низкая прочность (< 350 МПа, лучшие результаты»680 МПа), снижение прочности в мокром состоянии и другие недостатки вызвали необходимость разработки других видов волокон.

В ПКМ используются такие традиционные волокна, как полиамидные и полиэфирные, имеющие прочность 0,85 ГПа и 0,8 ГПа соответственно. Их недостатки для использования в современной технике – относительно низкая тепло- и термостойкость.

В середине ХХ века были разработаны новые термостойкие полимеры и была разработана технология получения волокон из таких полимеров. Полимеры этой группы получают реакцией поликонденсации. Мономеры содержат функциональные группы –- NH2, -COOH, - COC1, -CH=O. Соответственно, полимеры будут относиться к полиамидам, полиимидам, полиэфирам, но не алифатическим, как ПА-6, ПА-66, ПЭТФ, а ароматическим или гетероароматическим.

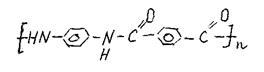

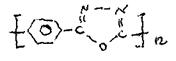

Ароматические полиамидные волокна называют арамидными, полиимиидные – аримидными. Арамидные волокона впервые были получены в 1975 году в лабораториях фирмы Дюпон благодаря работам Стефании Кволек. Они были названы - кевлар, кевлар – 49 (США), технора (Япония), тварон (Нидерланды). Их получают из поли- п -фенилентерефталамида.

|

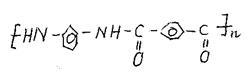

Несколько позже в СССР под руководством проф. Кудрявцева Г.И. были получены волокна фенилон (СССР) – из поли- м -фенилентерефталамида,

|

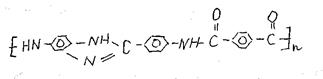

СВМ (сверхпрочное высокомодульное волокно)– из гетероциклических полиамидов пара-структуры,

Русар, Армос, АРУС, - превосходящие по прочности кевлар.

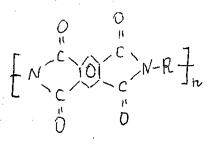

Волокна Аримид – ВМ (Россия) обладает высокой термостойкостью.

|

Оксалон - полиоксадиазольные волокна (Россия – Беларуссия) содержит оксадиазольные циклы.

|

Все эти полимеры являются жёсткоцепными, имеют высокие Тпл и Тразл., причём Тразл = (0,90 ¸ 0,95) Тпл. Их формуют либо из растворов в апротонных растворителях (т.е., не содержащих Н+) – диметилацетамиде (СН3)2NC(O)CH3, диметилсульфоксиде СН3S(O)CH3, либо из растворов в концентрированной серной кислоте (олеум).

Как уже указывалось ранее, растворы жёсткоцепных полимеров при определённых условиях переходят в упорядоченное состояние, образуя структуры нематического типа.

В таблице 2 представлены физико-механические свойства армирующих волокон различной природы.

Таблица 2.

| Волокно | Плотность, кг/м3 | Абсолютные значения, ГПа | Удельные значения, кН | ||

| Прочность | Модуль упругости | Прочность | Модуль упругости | ||

| Вискозный корд | 0,68 | 16,5 | 45,3 | 1,1 | |

| Корд найлон 66 | 0,85 | 5,5 | 0,48 | ||

| Полиэфирный корд | 0,8 | 13,4 | 0,97 | ||

| KEVLAR | 3,5 | 8,6 | |||

| СВМ | 8,4 | ||||

| Стеклянное | 4,6 | 3,45 | |||

| Борное | 16,5 | ||||

| Углеродное высокопроч- ное | 3,5 – 4 | 15,3 | |||

| Углеродное высокомодуль-ное | 2,5 | ||||

| Из SiC | 2,5 | ||||

| Из А12О3 | 1,4 – 1,9 | 9,6 |

Вернёмся к рассмотрению свойств материалов, состоящих из подложки и тонкой плёнки на поверхности подложки. Такая структура наблюдается в высоконаполненных волокнистых композитах, а также в различных адгезионных соединениях.

Выяснилось, что свойства таких систем не подчиняется правилу аддитивности. Это подтверждается на разнообразных многочисленных примерах. Первые исследования в этом направлении были проведены Пихлером в 1-й половине ХХ века с композицией сталь – серебро. Цилиндрические образцы серебра, армированные продольно ориентированными стальными проволочками (МКМ) испытывали на растяжение. Оказалось, что система проявляет в 2 раза более высокую способность к деформации, чем следовало по правилу аддитивности. В этих условиях стальные проволочки деформировались без образования шейки. Вследствие этого проволочки нагружаются более равномерно, их несущая способность увеличивается.

Вольфрам – хрупкий материал (удлинение – 2-3%), но в МКМ сплав Fe-Ni – W частицы W удлиняются перед разрушением на 28%.

Нанесение слоя полимерного покрытия на металлическую поверхность (А1) повышает усталостную прочность в условиях знакопеременных нагрузок.

Прочность стекловолокна в стеклопластике больше, чем в свободном состоянии на 13 – 19%, а разрывное удлинение стекловолокна возрастает на 30 – 45%. И таких примеров много. Так, в ПКМ полиэтилен – полипропиленовое волокно при растяжении напряжения на полипропиленовом волокне в 2 раза меньше значений, полученных расчётным путём по уравнению аддитивности для однонаправленных КМ. Это различие объясняется образованием упрочнённого слоя полиэтилена в зоне контакта с волокнами. Этот упрочнённый слой воспринимает дополнительную нагрузку. Считается, что толщина модифицированного слоя порядка 10 мкм.

Таким образом, даже тонкий слой матрицы на поверхности арматуры изменяет физико-химическое состояние молекул в поверхностном слое. Этот эффект проявляется, пока не нарушена адгезионная связь. Вот интересный эксперимент. Полиэтиленовая плёнка имеет удлинение при разрыве eр @ 400%. Если же склеить две ПЭ – плёнки полиизобутиленом, то eр @ 1000%. Аналогичные эффекты наблюдаются при склеивании целлофана, лавсана и др.

Оказалось, что для проявления упрочняющего эффекта необходимо соотношение, баланс адгезии и когезии. Чрезмерное повышение адгезионной прочности приводит к прекращению упрочнения комбинированного материала.

2015-05-13

2015-05-13 8184

8184