К корпусным деталям относят детали, обеспечивающие взаимное расположение деталей узла и воспринимающие силы, действующие в редукторе.

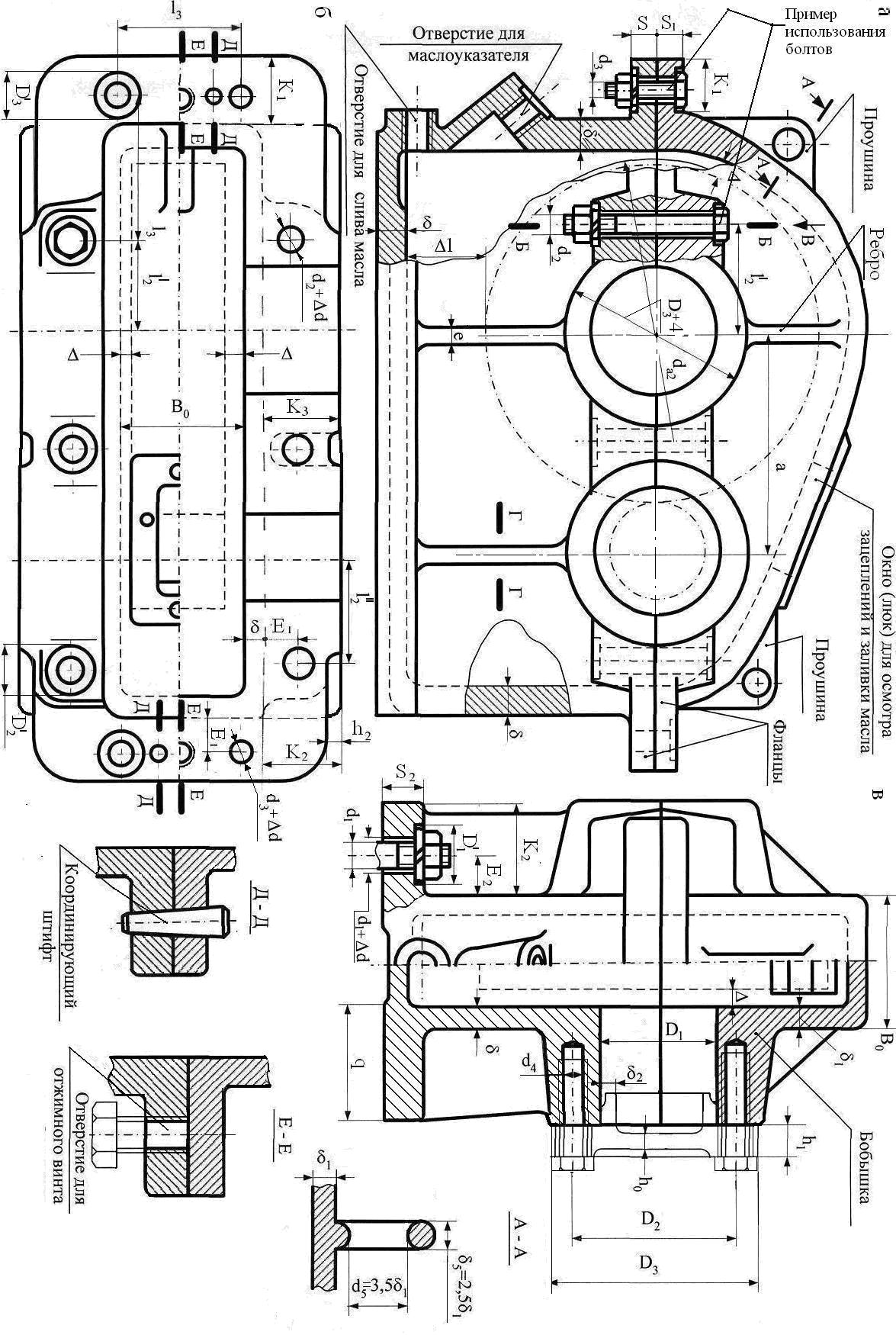

Корпус редуктора – разъёмный, состоящий из литых чугунных картера и крышки. Для удобства обработки плоскость разъёма, проходящая через оси валов, располагается параллельно плоскости основания корпуса. Для образования соединения плоскость разъёма оформляется фланцами и бобышками.

Крышка корпуса крепится к основанию болтами с наружной шестигранной головкой и гайками. Для облегчения разъединения крышки с корпусом редуктора во фланце крышки предусмотрены два отверстия для отжимных болтов.

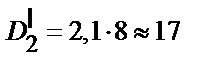

В верхней части крышки корпуса расположено закрытое крышкой смотровое отверстие (люк), предназначенное для контроля сборки и осмотра редуктора при эксплуатации, а также для заливки масла. К смотровой крышке приварена пробка-отдушина, служащая для сообщения внутренней полости корпуса с внешней средой и предотвращения, таким образом, повышения давления внутри редуктора.

Для слива загрязненного продуктами износа масла в корпусе редуктора предусмотрено сливное отверстие, закрываемое пробкой. Под пробку установлена уплотняющая прокладка из паронита. Для наблюдения за уровнем масла используется жезловый маслоуказатель.

Для подъема и транспортировки редуктора предусмотрены проушины в крышке корпуса.

Габаритные размеры корпуса определяются размерами расположенных в нем зубчатых колес и подшипников.

…(см. приложение 2) ….

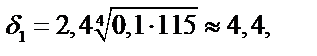

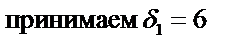

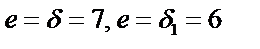

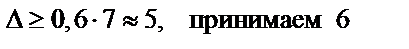

Минимальная толщина стенки чугунного литого корпуса редуктора должна быть не меньше 6 мм.

На рисунке 11 показаны корпус и крышка одноступенчатого редуктора в сборе, разъём которых выполнен в плоскости осей валов. Корпусная деталь состоит из стенок, рёбер, бобышек, фланцев и других элементов, соединённых в единое целое.

Масло в корпус редуктора заливают через верхний люк (окно) из расчета (0,2…0,3)литра масла на 1 кВт передаваемой мощностипри средних рабочих скоростях и нагрузках. Глубина погружения колеса в масло должна быть не менее 10 мм.

Рисунок 9 – Корпус и крышка редуктора

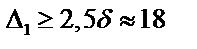

Размеры основных элементов литых корпуса и крышки редуктора определены в таблице 3 (см. приложение 2).

Таблица 3 – Размеры элементов корпуса и крышки редуктора

В миллиметрах

| Наименование | Размеры | |||

| Толщина стенки | крышки |   | ||

| корпуса |  | |||

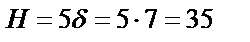

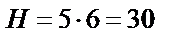

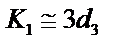

| Рёбра корпуса и крышки | толщина |  | ||

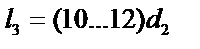

| высота |  , ,  | |||

| литейный уклон |  | |||

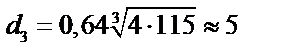

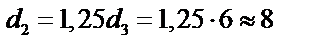

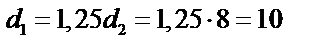

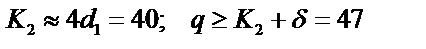

| Диаметр болтов | стяжных |  , ,   | ||

| фундаментных |  | |||

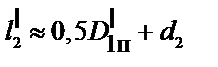

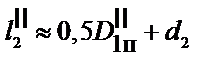

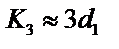

| Расстояние между осью подшипника (большего) и осью стяжного болта. |  | |||

| Расстояние между осью подшипника (меньшего) и осью стяжного болта |  | |||

| Расстояние между стяжными болтами |  | |||

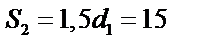

| Фланцы разъёма корпуса | толщина (для корпуса) толщина (для крышки) |   | ||

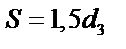

| ширина большая |  | |||

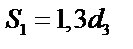

| ширина меньшая |  | |||

| Фундаментные лапы | толщина |  | ||

| ширина |  | |||

| ширина опорной полосы |  | |||

| Зазоры | между зубчатым колесом и стенкой корпуса или крышки |  | ||

| между зубчатым колесом и дном |  | |||

| Расстояние до оси стяжного болта |  | |||

| Расстояние до оси фундаментного болта |  | |||

| Диаметр углубления (зенковки) под торец гайки или винта |  , ,  , ,  | |||

Рисунок 10

При длительной работе из-за нагрева масла и воздуха повышается давление внутри редуктора, что приводит к просачиванию масла через уплотнения и стыки. Чтобы этого избежать, внутреннюю полость редуктора сообщают с внешней средой путём установки отдушины в смотровой крышке.

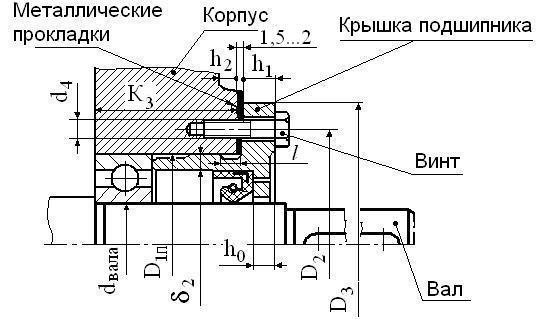

При конструировании подшипниковых крышек определяющим является наружный диаметр D подшипника. В зависимости от диаметра D определяются размеры привертных крышек.

Принята схема установки подшипников "враспор". Торцы внутренних колец подшипников быстроходного вала упираются в буртики на валу. Торцы внутренних колец подшипников тихоходного вала с одной стороны упираются в буртик вала, а с другой – в распорную втулку. Торцы наружных колец упираются в торцы привертных подшипниковых крышек, закрепленных в корпусе болтами. Регулирование подшипников осуществляется набором тонких металлических прокладок, устанавливаемых между уплотнительными прокладками под фланцы крышек.

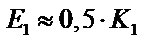

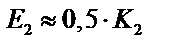

Определим диаметры привёртных крышек подшипников (рисунок 13) D3, конструктивных диаметров D2, числа z винтов и диаметры d4 винтов крепления крышек в таблице 4 (см. табл. 13.2 в приложении 2).

Рисунок 11 – Размеры привертной крышки

Таблица 4 – Размеры крышки

| D 1п, мм | d 4, мм | D 2, мм | D 3, мм | h 0, мм | h 1, мм | z | δ 2, мм | l, мм |

Для предотвращения вытекания смазки из корпуса редуктора по консолям валов и защиты подшипников от загрязнения извне используют различные виды уплотнений (см [3] п. 11.4). На рисунке 11 в качестве уплотнения изображена стандартнаярезиновые армированные манжета, которую подбирают по диаметру вала. Манжеты устанавливаются в сквозные крышки подшипников.

Подобраны две манжеты (см. [4] приложение 2 п. 6)

Манжета 1.1-20х35-2 ГОСТ 8752-79

Манжета 1.1-30х52-2 ГОСТ 8752-79

4 Расчёт валов на усталостную прочность

В качестве материала входного и выходного валов выберем сталь 45 (ГОСТ 1050-88) с твёрдостью 235 - 262HB (термообработка - улучшение), предел прочности  МПа.

МПа.

2015-05-26

2015-05-26 1504

1504