ОПРЕДЕЛЕНИЕ КАЧЕСТВА ДИЗЕЛЬНОГО ТОПЛИВА

1. ОЦЕНКА ДИЗЕЛЬНЫХ ТОПЛИВ ПО ВНЕШНИМ ПРИЗНАКАМ

1.1. ЦВЕТ, ПРОЗРАЧНОСТЬ

Все дизельные топлива природно окрашены, что связано с наличием в них нерастворимых смол. В зависимости от природы и количества смол цвет топлива, определяемый в стеклянных цилиндрах диаметром 49–55 мм, изменяется от желтого до светло-коричневого. Чем меньше интенсивность окраски топлива (или как говорят, чем светлее оно), тем меньше в нем смолистых веществ и тем выше его качество. Зимние и арктические сорта топлива обычно светлее, чем летнее топливо. Топливо должно быть совершенно прозрачным и не содержать взвесей или осадков. Мутный вид топлива при комнатных температурах обычно вызывается наличием в нем воды в виде эмульсии. Водная эмульсия в дизельных топливах довольно устойчива, на ее осаждение требуется несколько часов.

1.2. ЗАПАХ

В большинстве случаев запах у дизельных топлив нерезкий. По своему характеру он является типичным для многих нефтепродуктов (за исключением бензинов и керосинов).

Зимние и особенно арктические сорта дизельных топлив мало отличаются по фракционному составу от керосинов, поэтому по запаху они в известной мере могут быть схожи с керосинами.

2. ОПРЕДЕЛЕНИЕ ПЛОТНОСТИ АРЕОМЕТРОМ

Плотность является обязательным показателем, включаемым в паспорта на топлива для двигателей. Она в основном используется для пересчета объемных единиц нефтепродуктов в массовые и наоборот.

Плотность измеряется массой тела, заключенной в единице объема, и имеет размерность грамм/сантиметр. Плотность измеряется ареометром. В стандартах или в других документах плотность нефтепродуктов указывается при температуре +20 °С ( ).

).

В связи с этим данные измерений при иной температуре ( ) должны приводиться к температуре + 20 °С по формуле

) должны приводиться к температуре + 20 °С по формуле

,

,

где  – температурная поправка, зависящая от величины плотности,

– температурная поправка, зависящая от величины плотности,

значения которой приведены в табл. 2.1;

t – температура нефтепродукта при отсчете плотности, °С.

Приведенную плотность следует округлить до третьего знака после запятой. При определении плотности берется нефтеденсиметр с пределом измерений 0,81–0,86 г/см³.

Таблица 2.1

Температурная поправка к величине плотности

| Плотность г/см³ | Температурная поправка | Плотность г/см³ | Температурная поправка |

| 0,700–0,709 0,710–0,719 0,720–0,729 0,730–0,739 0,740–0,749 0,750–0,759 0,760–0,769 0,770–0,779 0,780–0,789 0,790–0,799 0,800–0,809 0,810–0,819 0,820–0,829 0,830–0,839 0,840–0,849 | 0,000897 0,000884 0,000870 0,000857 0,000844 0,000831 0,000818 0,000805 0,000792 0,000778 0,000765 0,000752 0,000738 0,000725 0,000712 | 0,850–0,859 0,860–0,869 0,870–0,879 0,880–0,889 0,890–0,899 0,900–0,909 0,910–0,919 0,920–0,929 0,930–0,939 0,940–0,949 0,950–0,959 0,960–0,969 0,970–0,979 0,980–0,989 0,990–1,000 | 0,000699 0,000686 0,000673 0,000660 0,000647 0,000633 0,000620 0,000607 0,000594 0,000581 0,000567 0,000554 0,000541 0,000528 0,000515 |

2.1. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

Аппаратура, реактивы и материалы:

- стеклянный цилиндр;

- набор нефтеденсиметров (ГОСТ 1289–57);

- термометр;

- испытуемый образец дизельного топлива.

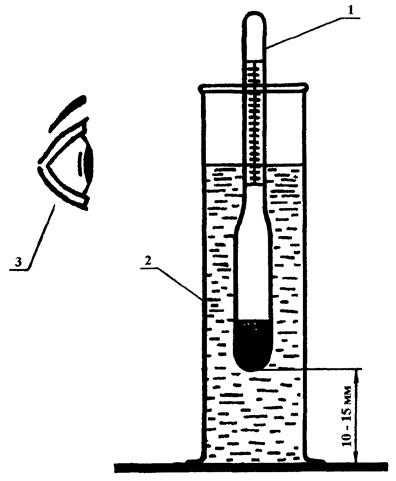

В стеклянный цилиндр медленно и осторожно опускают чистый и сухой нефтеденсиметр, держа его за верхний конец. Затем наливают испытуемое топливо до всплывания нефтеденсиметра на 10–15 мм. После того, как денсиметр установится и прекратятся его колебания, производят отсчет по верхнему краю мениска (рис. 2.1).

При отсчете глаз наблюдателя должен находиться на уровне мениска. Температуру измеряют по термометру денсиметра или дополнительным термометром.

|

Рис. 2.1. Установка для определение плотности

1 – ареометр (нефтеденсиметр); 2 – стеклянный цилиндр; 3 – глаз наблюдателя

3. ОПРЕДЕЛЕНИЕ ВОДОРАСТВОРИМЫХ КИСЛОТ И ЩЕЛОЧЕЙ

Водорастворимые кислоты и щелочи вызывают очень сильную коррозию металлов. Поэтому они совершенно недопустимы в топливах.

Содержание водорастворимых кислот и щелочей в дизельном топливе определяется простейшим качественным анализом.

3.1. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

Аппаратура, реактивы и материалы:

- воронка делительная на 250 мл;

- пробирка химическая - 2 шт.;

- мерный цилиндр на 50 мл;

- штатив химический;

- индикаторы: фенолфталеин 1 %-й спиртовый раствор, метилоранж –

0,02 %-й водный раствор или универсальная индикаторная бумага;

- дистиллированная вода;

- испытуемый образец дизельного топлива.

Для определения наличия водорастворимых кислот и щелочей необходимо с помощью мерного цилиндра отмерить 30 мл испытуемого образца и перелить эту порцию топлива в делительную воронку. Отмерить 30 мл дистиллированной воды, которую перелить в ту же делительную воронку. Закрыть воронку притертой пробкой и взбалтыванием в течение 30–40 с перемешать топливо с водой. После отстоя водную вытяжку сливают в две пробирки по 5 мл в каждую.

В одну из пробирок добавляют 2 капли метилового оранжевого индикатора и сравнивают с таким же объемом дистиллированной воды, в которую добавлено также две капли индикатора. Окрашивание вытяжки в розовый или малиновый цвет указывает на наличие в испытуемом топливе водорастворимых кислот.

В другую пробирку добавляют три капли фенолфталеина. Окрашивание раствора в красный цвет указывает на соответственно слабощелочную и щелочную реакции.

Или полоску индикаторной бумаги обмакнуть на 10–15 мм в водную вытяжку, положить на белую непромокаемую подложку и быстро сравнить окраску полоски с эталонной шкалой.

4. ИСПЫТАНИЕ HА МЕДНОЙ ПЛАСТИНЕ

Коррозионность топлива в большой степени зависит от содержания в ней серы и активных сернистых соединений, поэтому в нормативных документах на дизельное топливо допускается содержание серы до

0,5 %.

В камере сгорания двигателя сера вместе с топливом сгорает и образует активные кислоты – серную Н2SO4 и сернистую Н2SO3. Кислоты попадают в масло двигателя, разносятся системой смазки по всему двигателю, разрушают цветные материалы вкладышей, стекая по стенкам цилиндров, вызывают сильную коррозию канавок поршневых колец и самих поршневых колец.

Проверка топлива на отсутствие в нем активной среды производится методом испытания на медной пластине.

4.1. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

Аппаратура, реактивы и материалы:

- колба вместимостью 150 мл;

- холодильник;

- водяная баня;

- пластинка размером 40´10´2 мм из электролитической меди;

- подогреватель;

- спирт или эфир;

- ацетон;

- пинцет никелированный;

- шлифовальная шкурка № 6;

- бензол;

- фильтровальная бумага;

- испытуемый образец дизельного топлива.

Пластинка из электролитической меди обрабатывается шлифовальной шкуркой. После шлифовки пластинку промывают в фарфоровой чашке спиртом или эфиром и просушивают на фильтровальной бумаге.

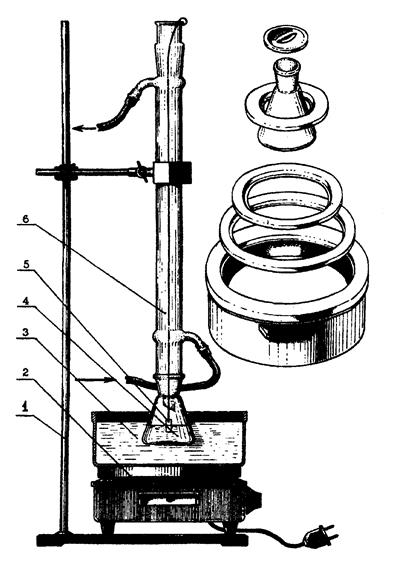

Испытуемое топливо в количестве 75 мл наливают в колбу 4 (рис. 4.1). Включают нагреватель 2 водяной бани. Медную пластинку 5 подвешивают на проволочке так, чтобы пластинка была погружена приблизительно наполовину в топливо.

|

Рис. 4.1. Установка для испытания на медной пластинке

1 – штатив; 2 – нагреватель; 3 – водяная баня; 4 – колба;

5 – медная пластинка; 6 – холодильник

Включают проточную воду в холодильнике 6. Колбу 4 соединяют с холодильником и опускают в кипящую воду водяной бани 3 на 18 минут. Уровень воды в водяной бане должен быть выше уровня топлива в колбе. По истечении 18 минут отключают нагреватель и холодильник, колбу вынимают из водяной бани, медную пластинку извлекают и тщательно осматривают.

Если пластинка после испытания покрылась черными, бурыми, темно-коричневыми или серо-стальными налетами и пятнами, то топливо считается не выдержавшим испытания.

5. ОПРЕДЕЛЕНИЕ ТЕМПЕРАТУРЫ ВСПЫШКИ В ЗАКРЫТОМ

ТИГЛЕ

Температурой вспышки называется та температура, при которой пары нефтепродукта, нагреваемого в закрытом тигле, образуют с окружающим воздухом смесь, вспыхивающую при поднесении к ней пламени.

Применение метода определения температуры вспышки в закрытом тигле предусматривается в стандартах и ведомственных технических условиях на нефтепродукты.

Температура вспышки дизельного топлива характеризует его эксплуатационные качества. Температура должна быть не ниже 55 °С, понижение температуры указывает на наличие в нем легких фракций. Это создает повышенную огнеопасность, увеличивает потери при хранении и перевозках.

Топливо с пониженной температурой вспышки имеет более низкое цетановое число, при распыливании форсункой в камере сгорания быстрее испаряется. Поэтому к моменту воспламенения накапливается большое количество паров топлива; их воспламенение приводит к резкому нарастанию давления, двигатель начинает работать жестко.

5.1. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

Аппаратура, реактивы и материалы:

- прибор для определения температуры вспышки нефтепродуктов,

соответствующий требованиям ГОСТ 1421–53;

- испытуемый образец 80 мл;

- испытуемый образец дизельного топлива.

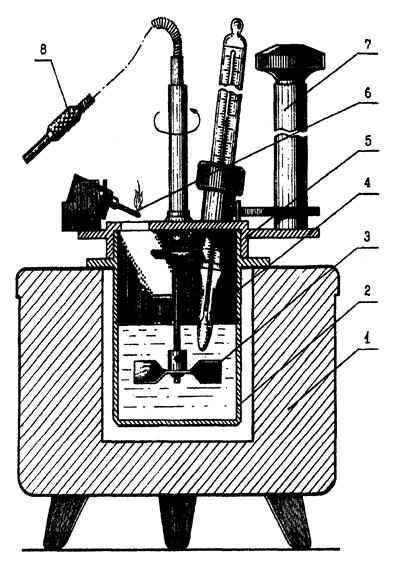

Испытуемый нефтепродукт наливают в предварительно промытый бензином и высушенный тигель 2 до кругового уступа. Закрывают тигель сухой чистой крышкой 3, устанавливают термометр 4 и помещают в нагревательную ванну 1 (рис. 5.1).

|

Рис. 5.1. Установка для определения температуры вспышки в закрытом тигле

1 – нагреватель; 2 – тигель; 3 – мешалка; 4 – термометр; 5 – крышка;

6 – фитиль; 7 – ручка управления поджигом; 8 – гибкий вал привода мешалки

Нагревательная ванна долена быть предварительно охлаждена до комнатной температуры.

Прибор нагревается следующим образом:

- при анализе топлива с температурой вспышки до 50 °С интенсивность

нагрева не более 2 °С в минуту при непрерывном помешивании через

гибкий вал 8 привода мешалки 3;

- при анализе нефтепродуктов с температурой вспышки от 50 до 150 °С

нагревание ведется со скоростью 5–8 °С в минуту, затем за 30 °С

ниже предполагаемой температуры вспышки скорость снижают до

2°С в минуту.

Примерно за 10 °С до ожидаемой температуры вспышки начинают проверять нефтепродукт на вспышку паров: через 1 °С для нефтепродуктов с температурой вспышки до 50 °С и через 2 °С с температурой вспышки выше 50 °С.

В момент испытания перемешивание прекращают. Для чего ручкой управления поджигом 7 открывают заслонку и подводят предварительно зажженный фитиль 6 к поверхности образца на

1–2 секунды, а затем закрывают; если вспышка не произошла – температуру повышают и повторяют испытание.

За температуру вспышки принимают температуру, показываемую термометром при появлении первого синего пламени над поверхностью нефтепродукта.

Эксперимент повторить не менее трех раз.

5.1. ПРОВЕРКА НА БАРОМЕТРИЧЕСКОЕ ДАВЛЕНИЕ

При барометрическом давлении, отличающемся от 760 мм рт. ст. на 15 мм и более, вводят температурную поправку ( t):

t):

t = 0,0345 (760 – Р),

t = 0,0345 (760 – Р),

где Р - барометрическое давление в момент испытания в мм рт.ст.

Вычисление производится с точностью до 1 °С.

6. ОПРЕДЕЛЕНИЕ УСЛОВНОЙ ВЯЗКОСТИ

Метод определений условной вязкости применяется для нефтепродуктов, вязкость которых нельзя определить с помощью стеклянного вискозиметра. Условная вязкость является безразмерной

величиной. Условной вязкостью называют отношение времени истечения из вискозиметра 200 мл испытуемого нефтепродукта при температуре испытания, к времени истечения 200 мл

дистиллированной воды при температуре 20 °С, являющееся постоянной (водным числом) прибора. Величина этого отношения выражается как число условных градусов и обозначается ВУ.

Аппаратура, реактивы и материалы:

- вискозиметр типа ВУ по ГОСТ 1532–54 и принадлежности к нему;

- секундомер;

- измерительная колба;

- испытуемый образец дизельного топлива.

6.1. ОПИСАНИЕ ВИСКОЗИМЕТРА

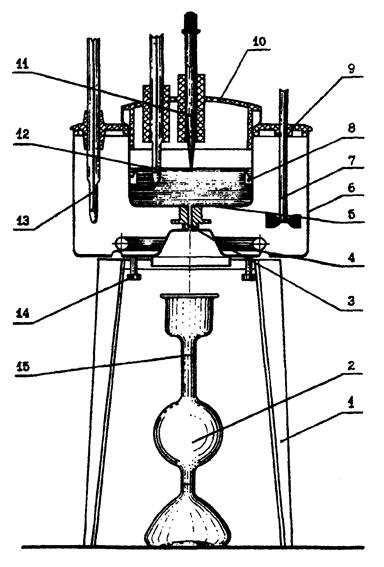

Вискозиметр ВУ-2М (рис. 6.1) состоит из резервуара 5 для испытуемой жидкости и ванны 6, заполненной маслом и являющейся термостатом для поддержания необходимой температуры. Внутренняя

поверхность резервуара 5 никелирована и тщательно отполирована. На внутренней стенке резервуара на равном расстоянии от дна и друг от друга укреплены три крючка 8, острия которых служат указателями предельного уровня наливаемого нефтепродукта, а также указателями горизонтальной установки прибора.

В дно резервуара вмонтирована калиброванная трубка 3.

Резервуар закрывается пластмассовой крышкой 10 с двумя отверстиями для установки термометра 12 и центральным отверстием для установки запорной иглы 11. Ванна 6 закрывается пластмассовой крышкой 9 с двумя отверстиями для установки термометра 13 для замера температуры термостатной жидкости и мешалки 7.

Ванна закреплена на металлической треноге 1, в нее вмонтирован нагревательный элемент 4. Объем нефтепродукта замеряется мерной колбой 2.

6.2. ПРОВЕДЕНИЯ ИСПЫТАНИЯ

Калиброванное отверстие 3 вискозиметра закрывают плотно запорной иглой 11, затем заполняют резервуар подготовленным нефтепродуктом. Уровень налитого нефтепродукта должен быть немного выше острия крючков 8. Закрывают крышку и под калиброванное отверстие ставят сухую и чистую измерительную колбу.

Если острия крючков располагаются неравномерно по отношению к жидкости, прибор выравнивают с помощью установочных винтов 14 и устанавливают термометр 12. Включают нагреватель 4 и нагревают нефтепродукт до заданной температуры. Когда температура достигнет заданной, выдерживают нефтепродукт при этой температуре еще 5 мин, отклонение температуры не должно превышать ±1 °С.

Нефтепродукт непрерывно перемешивают термометром, осторожно вращая вокруг стержня крышку прибора, в которую вставлен термометр.

|

Рис. 6.1. Установка для определения условной вязкости

1 – штатив – тренога; 2 – мерная колба; 3 – калиброванная трубка;

4 – нагревательный элемент; 5 – резервуар для испытуемой жидкости;

6 – ванна термостата; 7 – мешалка; 8 – крючки; 9 – крышка термостата;

10 – крышка резервуара; 11 – запорная игла; 12 – термометр;

13 – термометр; 14 – установочные винты; 15 – метка колбы

Приподнимают запорную иглу 11 и одновременно включают секундомер. Когда уровень дизельного топлива в мерной колбе достигнет метки 15, соответствующей 200 мл (пена не учитывается), секундомер останавливают и отсчитывают время истечения.

ПРИМЕЧАНИЕ: Для того чтобы пена не образовывалась, струю нефтепродукта надо направлять не по центру колбы, а по краю. В этом случае заполнение колбы будет происходить стекающей по стеклу пленкой.

6.3. ПОДСЧЕТ РЕЗУЛЬТАТОВ ИСПЫТАНИЯ

Условную вязкость испытуемого нефтепродукта при температуре измерения в условных градусах вычисляют по формуле

,

,

где  – условная вязкость при температуре t °, с;

– условная вязкость при температуре t °, с;

– время истечения из вискозиметра 200 мл испытуемого

– время истечения из вискозиметра 200 мл испытуемого

нефтепродукта при температуре испытания t °, с;

– водное число вискозиметра, с; равное времени истечения

– водное число вискозиметра, с; равное времени истечения

дистиллированной воды при 20 °С,  = 51 с.

= 51 с.

Полученную вязкость в условных градусах можно перевести в кинематическую вязкость по таблице, разработанной ВНИИ метрологии им. Д. И. Менделеева (табл. 6.1).

Эксперимент повторить не менее трех раз.

Таблица 6.1

Таблица перевода условной вязкости в кинематическую вязкость

| Градусы ВУ | Кинематическая вязкость, мм²/с | Градусы ВУ | Кинематическая вязкость, мм²/с |

| 1,0 1,1 1,2 1,3 1,4 1,5 1,6 1,7 1,8 1,9 | 1,0 2,0 3,0 4,1 5,1 6,2 7,3 8,3 9,4 10,4 | 3,3 3,4 3,5 3,6 3,7 3,8 3,9 4,0 4,1 4,2 | 22,8 23,6 24,5 25,4 26,2 27,0 27,6 28,4 29,2 30,0 |

Продолжение табл. 6.1

| Градусы ВУ | Кинематическая вязкость, мм²/с | Градусы ВУ | Кинематическая вязкость, мм²/с |

| 2,0 2,1 2,2 2,3 2,4 2,5 2,6 2,7 2,8 2,9 3,0 3,1 3,2 | 11,4 12,5 13,5 14,4 15,2 16,1 17,0 17,9 18,7 19,6 20,4 21,2 22,0 | 4,3 4,4 4,5 4,6 4,7 4,8 4,9 5,0 5,1 5,2 5,3 5,4 5,5 | 30,8 31,6 32,4 33,2 33,8 34,6 35,4 36,2 36,9 37,7 38,5 39,2 40,0 |

7. ОПРЕДЕЛЕНИЕ ФРАКЦИОННОГО СОСТАВА ДИЗЕЛЬНОГО

ТОПЛИВА

Фракционный состав дизельных топлив (как и бензинов) определяется на стандартном аппарате для разгонки нефтепродуктов.

Фракционный состав моторного топлива является его важнейшим показателем. От фракционного состава зависят такие важнейшие характеристики двигателей, как легкость и надежность пуска, длительность прогрева, дымность работы и другие эксплуатационные качества.

Топливо является сложной смесью различных углеводородов, поэтому оно выкипает в широком интервале температур. Фракцией называется часть топлива, выкипающая в определенных температурных пределах. Содержание в топливе тех или иных фракций характеризуется его фракционным составом.

Аппаратура, реактивы и материалы:

- прибор для определения фракционного состава (рис. 7.1)

нефтепродуктов по ГОСТ 2177–66;

- нагреватель;

- кожух;

- секундомер;

- цилиндр измерительный на 100 мл;

- цилиндр измерительный на 10 мл;

- штатив химический;

- испытуемый образец дизельного топлива.

7.1. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

Мерным цилиндром 11 отмеряет точно 100 мл топлива и переливают его в колбу 4, следя за тем, чтобы оно не попало в отводную трубку 7. Закрывают колбу плотной пробкой 6 с термометром 5 так, чтобы верхний край ртутного шарика был на уровне нижнего края отводной трубки в месте ее припая и не касался стенок горла колбы.

Закрепляют колбу в штативе 1. Отводную трубку колбы на 20–30 мм вдвигают в трубку холодильника 9 и уплотняют пробкой 8. Колбу закрывают кожухом 3, включают холодильник 10 и нагреватель 2 и перегонку ведут так, чтобы первая капля упала не ранее 5 мин и не позднее 10 мин с начала нагрева.

Нагрев регулируют перемещением нагревателя 2 по штативу 1. Температуру, при которой упадет первая капля, записывают как температуру начала разгонки (HP). После падения первой капли нагрев уменьшают и ведут перегонку с интенсивностью 20–25 капель за 10 с. Отсчет капель ведут непрерывно в течение всего эксперимента.

Нарушение установленного режима дает существенное искажение результатов испытания.

После отгонки каждых 10 мл отмечают температуру (t10, t20 и т.д.).

После того как уровень топлива в цилиндре достигнет 90 мл (t90), нагрев колбы усиливают так, чтобы до конца разгонки (КР) прошло от 3 до 5 мин. Концом перегонки дизельного топлива считается момент, когда ртутный столбик термометра 5 начнет опускаться и в шейке колбы появится белый пар.

По окончании перегонки прекращают нагревание и дают в течение

5 минут стечь конденсату из холодильника. Этот объем прибавляют к тому, при котором отмечена температура конца разгонки (Q). Оставшееся количество топлива в колбе после остывания сливают в мерный цилиндр и замеряют (Q + C).

Разность между 100 мл взятого топлива и суммой остатка отгона и отогнанного топлива составляет потери при разгонке:

В = 100 – (С + Q),

где В – потери при разгонке, мл;

С – остаток в колбе, мл;

Q – отогнанное топливо, мл.

Остаток в колбе высчитывается по формуле

С = (Q + С) – Q.

|

Рис. 7.1. Установка для определения фракционного состава нефтепродукта

1 – штатив; 2 – нагреватель; 3 – кожух; 4 – колба; 5 – термометр;

6 – пробка; 7 – отводная трубка; 8 – пробка; 9 – трубка холодильника;

10 – холодильник; 11 – мерный цилиндр

8. ОПРЕДЕЛЕНИЕ КОЭФФИЦИЕНТА ФИЛЬТРУЕМОСТИ

Самым надежным способом очистки дизельного топлива является фильтрация, поэтому топливоподающая система двигателей дизеля обязательно включает фильтры, назначение которых – максимально возможно защитить топливный насос высокого давления, форсунки и двигатель в целом от механических примесей, накапливающихся по тем или иным причинам в топливе. Размер и количество посторонних частиц в дизельном топливе оценивают по так называемому коэффициенту фильтруемости. Дело в том, что срок службы топливного фильтра, установленного на автомобиле, напрямую связан с коэффициентом фильтруемости. Например, по данным ВНИИ НП, срок службы фильтрующего элемента 1000 часов достигается при значении коэффициента фильтруемости, равного 3. Незначительное увеличение коэффициента фильтруемости топлива снижает ресурс фильтра до 450 часов, в то время как его значения менее 2 повышают срок службы фильтра до 1500 часов.

Сущность определения этого показателя состоит в пропускании

20 мл топлива через фильтровальную бумагу, закрепленную в специальной державке прибора. Время прохождения топлива через фильтр замеряют секундомером. Коэффициент фильтруемости представляет собой отношение времени фильтрации последних 20 мл топлива к времени фильтрации первых 20 мл. Обычно у товарных дизельных топлив коэффициент фильтруемости меньше трех, что удовлетворяет требованиям стандарта.

Аппаратура, реактивы и материалы:

- штатив;

- цилиндр измерительный на 200 мл;

- секундомер;

- делительная воронка;

- воронка;

- фильтровальная бумага;

- испытуемый образец дизельного топлива

8.1. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

Для определения коэффициента фильтруемости дизельного топлива необходимо с помощью мерного цилиндра отмерить 200 мл испытуемого образца и перелить эту порцию топлива в делительную воронку 2, которою в свою очередь необходимо установить в держатель штатива 1 в строгом соответствии с рис. 8.1. Фильтровальную бумагу 4 необходимо установить в воронку 3 таким образом, чтобы ее края плотно прилегали к внутренней части воронки. Воронку с фильтрующим элементом нужно установить под нижней частью делительной воронки и одновременно над верхней частью измерительного цилиндра 5. Все элементы установки необходимо хорошо закрепить.

Рис. 8.1. Установка для определения коэффициента фильтруемости

1 – штатив; 2 – делительная воронка; 3 – воронка;

4 – фильтровальная бумага; 5 – измерительный цилиндр

В момент времени истечения образца дизельного топлива из делительной воронки нужно зафиксировать время К1. К1 – это время с момента падения первой капли дизельного топлива на дно измерительного цилиндра до достижения уровня отметки 20 мл. После того как дизельное топливо достигнет отметки 180 мл, необходимо зафиксировать время К10. К10 – это время истечения 20 мл топлива от отметки 180 мл до отметки 200 мл на измерительном цилиндре.

ПРИМЕЧАНИЕ: Во время проведения опыта необходимо контролировать истечение топлива из делительной воронки в воронку с фильтрующим элементом, так, чтобы уровень топлива в ней находился не ниже 5 мм от верхнего края воронки.

Коэффициент фильтруемости определяется по формуле

К = К10 / К1.

ЗАКЛЮЧЕНИЕ ОБ ЭКСПЛУАТАЦИОННЫХ КАЧЕСТВАХ ДИЗЕЛЬНОГО ТОПЛИВА

Следует отметить, что фракционный состав дизельного топлива вследствие специфичности смесеобразования в двигателях дизеля не играет такой важной роли, как для карбюраторного двигателя. О пусковых качествах дизельного топлива судят по температуре перегонки 50 %-й фракции. Высокая температура выкипания 90 % и 96 % топлива свидетельствует о наличии в топливе тяжелых фракций, которые вызывают ухудшение смесеобразования, снижение экономичности, повышенное нагарообразование и дымность отработавших газов. По данным фракционного состава и плотности можно также приближенно судить о цетановом числе дизельного топлива.

ЦЧ t = (tср – 58)/(5∙  );

);

tср =  ,

,

где  – плотность топлива при 20 °С, г/см³;

– плотность топлива при 20 °С, г/см³;

tнр – температура начала разгонки;

tкp – температура конца разгонки.

Ошибка в значении цетанового числа, вычисленного по этой формуле, может достигать от 2 до 5 единиц цетановой шкалы.

ПРИЛОЖЕНИЕ

2015-05-30

2015-05-30 3960

3960