Тема: Изучение геометрического металлорежущего инструмента.

Цель: Изучение конструкции токарного резца, сверла, фрезы.

Оборудование: 1) Проходной прямой цельный правый токарный резец.

2) Спиральное правое с коническим хвостовиком сверло.

3) Цилиндрическая косозубая насадная фреза.

Ход работы:

Резец — наиболее распространенный режущий инструмент применяемый при обработке материалов со снятием стружки на различных станках.

Резцы различают по виду обработки и оборудования (токарные, расточные, строгальные, долбежные, специальные). По выполняемой (проходные, подрезные, отрезные, расточные, резьбовые, а также обдирочные, чистовые и для алмазного точения); направлению подачи (радиальные и тангенциальные, а также правые и левые); по роду инструментального материала (из низко и среднелегированной стали, быстрорежущие, твердосплавные, алмазные, минералокерамические); в зависимости от формы сечения стержня (прямоугольные, квадратные, круглые); по форме головки (прямые, отогнутые, изогнутые, оттянутые), по способу изготовления (цельные, с припаянной или закрепленной механически пластинкой, приваренной головкой).

|

|

|

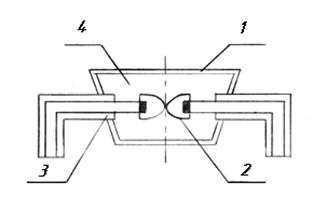

Рис.8.1

На рис. 8.1 приведен токарный правый проходной резец. Резец состоит из головки I и тела II. Тело резца служит для закрепления в резцедержателе или в державке, причем резец опирается на подошву 7; головка затачивается таким образом, что создаются режущие элементы резца. Пересечением передней поверхности I и главной задней поверхности 2 образуется главная режущая кромка 3, а пересечением передней поверхности и вспомогательной задней поверхности 4 — вспомогательная режущая кромка 6. Главная и вспомогательная режущие кромки соединяются вершиной резца 5. Обтачивание является одним из основных видов обработки резанием, поэтому с особенностями условий резания принято знакомить на примере обтачивания.

Сверление, зенкерование и развертывание производят на сверлильных станках различных типов, расточных, агрегатных, а также на станках токарной группы. Кроме этого для этих работ используют ручные и механические дрели.

Сверление. Сверлением получают отверстия в сплошном материале используя при этом сверла как режущий инструмент. Главное движение при сверлении вращательное, движение подачи — поступательное. На сверлильных станках общего назначения и расточных станках главное движение имеет сверло; на токарных станках и специальных станках для глубокого сверления сверло имеет только поступательное движение а заготовка — вращательное; это способствует высокой точности обработки.

Сверла разделяются на спиральные, центровочные, перовые,, сверла с пластинками из твердых сплавов и сверла для глубоких отверстий.

|

|

|

Спиральные сверла — самый ходовой инструмент для сверления и рассверливания; их заготовляют диаметром от 0,1 до 80 мм. Рабочая часть сверла l снабжена двумя винтовыми канавками; режущая часть l1 имеет два режущих зуба.

Рис8.2

Каждый режущий зуб имеет переднюю поверхность, заднюю поверхность и режущую кромку. Калибрующая часть l2 снабжена ленточками которые обеспечивают направление сверла во время сверления и способствуют уменьшению его нагрева. Хвостовик l4 делают коническим — для закрепления в шпинделе станка или в переходной втулке шли цилиндрическим — для закрепления в патроне. На шейку l3 наносится маркировка сверла. Угол 2φ (угол при вершине сверла) между режущими кромками берется равным от 80° (для алюминия баббита и других мягких металлов) до 140° для мрамора и других хрупких материалов.

Для сверления стали и чугуна этот угол берется равным 116 - 118 °. Угол наклона винтовой канавки со определяет величину переднего угла и колеблется от 10 (для случаев сверления хрупких материалов) до 45 ° (для мягких материалов); для стали и чугуна этот угол берется равным 30°. Сверло работает чаще всего в сплошном материале в тяжелых условиях поэтому отверстия получаются неточными, с грубой поверхностью (Ra = 10—20 мкм). Объясняется это «уводом» сверла, главным образом вследствие наличия поперечной кромки которая при работе сверла не режет, а давит заготовку. Установлено, что около 65 % усилия подачи приходится на поперечную кромку. Для облегчения условий работы сверла поперечную кромку подтачивают с той же целью производят двойную заточку сверл, работающих по чугуну и стали,, с углом 2φ =; 75 - 80°. Шириназадней поверхности второй заточки делается в пределах 0,18—0,22 диаметра сверла. В результате двойной заточки увеличивается ширина стружки за счет толщины, уменьшается угол при вершине, поэтому повышается стойкость сверла.

Фрезерованием называют операцию механической обработки резанием, при которой многолезвийный инструмент — фреза — имеет вращательное (главное) движение, а обрабатываемая заготовка — поступательное (движение подачи).

Различают цилиндрическое и торцевое фрезерование. При цилиндрическом фрезеровании ось фрезы параллельна обрабатываемой поверхности, при торцевом — перпендикулярна этой поверхности.

При цилиндрическом фрезеровании движение подачи может быть направлено против вращения фрезы или в направлении вращения фрезы. Фрезерование является одним из высокопроизводительных и распространенных способов обработки резанием; его применяют для получения плоских или профильных (фасонных) гладких, рифленых поверхностей, пазов, канавок, изготовления зубчатых колес и пр.

По форме зуба фрезы бывают с прямыми и винтовыми зубьями. По форме задней поверхности зуба фрезы бывают затылованные и незатылованные (остроконечные)

А также:

а) для обработки плоскостей — цилиндрические и торцовые;

б) для выемки пазов и шлицев — дисковые, пазовые, концевые

одноугловые, двуугловые, Т- образные;

в) для вырезания фасонных поверхностей — фасонные, дисковые, модульные, червячные;

г) для резки металлов — отрезные (пилы круглые).

Каждый режущий зуб фрезы имеет такие же элементы как резец или любой другой режущий инструмент, врезаясь в металл, снимает стружку. Весь припуск заготовки можно разделить на части, последовательно срезаемые зубьями фрезы. Эти части ограничены одинаковыми циклоидальными поверхностями и имеют переменное сечение._ Легко, видеть, что при фрезеровании каждый зуб работает периодически.

|

Рис 8.3

Содержание отчета

1. Виды резцов, их назначение

|

|

|

2. Рисунок 8.1 с описанием кромок резца

3. Виды сверл, их назначение

4. Рисунок 8.2 с описанием углов и частей сверла

5. Виды фрез, их назначение

6. Рисунок 8.3 с описанием элементов конструкции фрезы

Контрольные вопросы

1. Назовите виды резцов

2. Назовите углы и части сверла

3. Виды сверл

4. В чем отличие сверл с коническим и цилиндрическим хвостовиком

5. Виды фрез

6. Какое движение является главным, а какое вспомогательным при фрезеровании

.

Цель: Определение кинематической вязкости трансформаторного масла и пригодности его к дальнейшему использованию.

Оборудование: проба трансформаторного масла, справочная литература, вискозиметр.

Ход работы:

Кинематической вязкостью жидкого диэлектрика называется коэффициент внутреннего трения при относительном перемещении частиц жидкости.

η = с * t

c – постоянная прибора с = 0,28

t – время протекания жидкого диэлектрика между контрольными метками, в секундах.

1. Отводная трубка; 2, 6, 7. Расширения; 3. Капиллярная трубка; 4. Верхняя контрольная метка; 5. Нижняя контрольная метка.

| Наименование диэлектрика | Время протекания | η | [η] | ||

| Трансформаторное масло | t1 | t2 | t3 | t3 | |

Вывод:

Лабораторная работа № 11

Лабораторная работа № 11

Тема: Определение электрической прочности жидкого диэлектрика.

Цель: Определить электрическую прочность жидкого диэлектрика и пригодность его к дальнейшей эксплуатации.

Оборудование: установка для электрической прочности жидких диэлектриков, пробы масел, справочная литература.

Ход работы:

Электрической прочностью жидкого диэлектрика называется напряженность электрического поля, при котором наступает пробой.

Eпр = Uпр / h

Uпр – напряжение при котором наступает пробой диэлектрика.

h – толщина слоя диэлектрика = 2,5 мм.

- Сосуд.

- Электрод.

- Изолятор.

- Испытуемый диэлектрик.

| Наименование | Uр кВ | Uпр кВ | Eпр | [Eр] | ||||||

| ср | ||||||||||

| Масло Трансформаторное №1 | 27,5 | 66,83 | 26,7 | |||||||

| Масло Трансформаторное №2 | 27,5 | 56,16 | 22,46 |

Вывод: Трансформаторное масло №1 пригодное для дальнейшего использования т.к.

|

|

|

Eпр = 26,7 > [E] = 25. Трансформаторное масло №2 не пригодно для дальнейшего использования т.к. Eпр = 22.46 < [E] = 25

Лабораторная работа №12

Лабораторная работа №12

Тема: определение электрической прочности твердого диэлектрика.

Цель: Практическое определение электрической прочности защитных средств и их пригодности к дальнейшей эксплуатации.

Оборудование: Испытательная установка АИМ – 70, диэлектрические перчатки.

Ход работы:

Пригодность защитных диэлектрических средств к дальнейшему их использованию определяется периодическими их испытаниями на электрическую прочность определенным напряжением в течение определенного времени в зависимости от назначения и рабочего напряжения.

| Наименование | [Uр] кВ | U исп. кВ | t исп. мин. | Периодичность | Пригодность |

| Левая перчатка | 6 месяцев | Пригодна | |||

| Правая перчатка | 6 месяцев | Не пригодна |

Вывод: Левая перчатка пригодна для использования т.к. выдержала испытание.

Правая перчатка не пригодна для использования т.к. в ходе испытания произошел пробой.

2015-05-30

2015-05-30 806

806