Основными направлениями повышения ресурса и надежности работы дисков компрессора и турбины являются деформационное упрочнение и ионно-лучевая обработка наружных поверхностей.

Деформационное упрочнение дисков. Деформационное упрочнение в основном используется для повышения усталостной прочности материала дисков в местах конструктивных концентраторов напряжений (канавки, пазы, острые кромки, радиуса сопряжений и др.), работающих при умеренных температурах нагрева в условиях эксплуатации. В настоящее время разработан ряд методов упрочнения дисков турбин и компрессоров: виброупрочнение, струйно-гидравлический, ультразвуковой и упрочнение микрошариками.

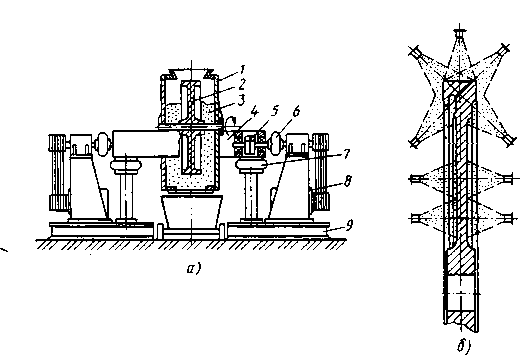

Виброупрочнение дисков осуществляется на установках типа ВУД-500М и ВУД-1000ДМ, на которых обрабатываются диски диаметром до 350 и 1200 мм соответственно (рис. 4.6, а). При упрочнении тонких дисков возможна их поводка. Более производительным является струйно-гидравлический (гидродробеструйный) метод (рис. 4.6, б). Диски диаметром до 800 мм упрочняются шариками из стали ШХ15 диаметром 1... 1,3 мм на установке ГДП-3. Многосопловые струйно-гидравлические установки позволяют упрочнять диски также металлическими и стеклянными микрошариками.

|

|

|

Разработан также ультразвуковой способ упрочнения дисков диаметром до 300 мм. Большая равномерность обработки шариками всех поверхностей уменьшает деформации диска, шероховатость составляет Ra = 0,63...0,32 мкм.

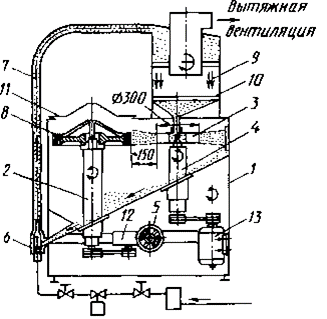

Деформационное упрочнение дисков стальными или стеклянными микрошариками диаметром 160...200 мкм выполняется на дробеметной установке типа УДМ-3 (рис. 4.7). Принцип ее работы подобен работе установки УДМ-2. Отличительной особенностью данной установки является то, что внутрь камеры введены дополнительный вал и стол для установки обрабатываемого диска. Стол обеспечивает возможность ориентации обрабатываемых поверхностей диска (полотна, пазов) относительно потока микрошариков из дробемета. Важным преимуществом упрочнения микрошариками является возможность пластической деформации поверхностей малоразмерных конструктивных концентраторов напряжения— острых кромок, малых радиусов переходов и др.

Ионно-лучевая обработка наружных поверхностей дисков является весьма перспективным направлением для повышения их усталостной прочности и сопротивления коррозии. Разработка технологии, оборудования и их внедрение существенно увеличат ресурс и надежность работы дисков — высоконагруженных деталей двигателя.

Рис. 4.6. Схемы деформационного упрочнения дисков турбины и компрессора:

а — виброупрочнение на установке ВУД-1000ДМ; б — струйно-гидравлическое упрочнение; I — контейнер; 2 — обрабатываемый диск; 3 — рабочая среда; 4 — подвижная рама; 5 — вибратор; 6, 7 — упругие элементы; 8 — электродвигатель; 9 — основание

Рис. 4.7. Схема дробеметной установки У ДМ-3:

1 — камера; 2 — шпиндель поворота детали; 3 — рабочая среда; 4 — подвижная рама; 5 — вибратор; 6, 7 — упругие элементы; 8 — электродвигатель; 9 —основание

2015-06-04

2015-06-04 823

823