Методы заключаются в измельчении крупных (макроскопических) образцов данного вещества до частиц дисперсных размеров. При диспергировании химический состав и агрегатное состояние вещества обычно не меняются, меняется размер частиц и их форма. Диспергирование происходит, как правило, не самопроизвольно, а с затратой внешней работы, расходуемой на преодоление межмолекулярных сил при дроблении вещества.

Диспергационные методы используют в основном для получения грубодисперсных частиц – от 1 мкм и выше. Например, производство цемента (1 млрд тонн в год), измельчение руд полезных ископаемых, получение пищевых продуктов и лекарств и т.д.

Работа, необходимая для диспергирования твердого тела, затрачивается на работу деформирования тела (W деф) и работу образования новой поверхности (W п):

. (1.3)

. (1.3)

Работа деформирования пропорциональна объему тела: W деф = kV, где k – коэффициент пропорциональности, равный работе объемного деформирования единицы объема твердого тела; V – объем тела.

|

|

|

Работа образования новой поверхности при диспергировании пропорциональна приращению поверхности:  , где

, где  – энергия образования единицы площади поверхности или поверхностное натяжение;

– энергия образования единицы площади поверхности или поверхностное натяжение;  – приращение поверхности или площадь образовавшейся поверхности.

– приращение поверхности или площадь образовавшейся поверхности.

Полная работа, затрачиваемая на диспергирование, выражается уравнением Ребиндера:

. (1.4)

. (1.4)

При дроблении материалы разрушаются по местам прочностных дефектов (трещин). Поэтому, при измельчении прочность частиц возрастает, что используется для получения более прочных материалов. В связи с этим можно привести высказывание П.А. Ребиндера: «Путь к прочности материала лежит через его разрушение».

Для диспергирования твердых тел используют механические (дробление, истирание и т.п.), электрические (распыление в электрическом поле) методы, взрывы. В лабораторных условиях диспергирование проводят в шаровых и вибрационных мельницах.

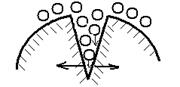

Рис. 1.3. Механизм уменьшения твердости

Рис. 1.3. Механизм уменьшения твердости

| Для облегчения диспергирования твердых тел используют понизители твердости (растворы электролитов, поверхностно-активные вещества) – вещества, повышающие эффективность диспергирования за счет образования микротрещин (эффект П.А. Ребиндера). |

Понизители твердости обычно составляют 0,1 % от общей массы измельчаемых веществ и при этом снижают энергозатраты на получение дисперсных систем наполовину.

Механизм уменьшения твердости заключается в том, что добавляемое вещество (понизитель твердости) адсорбируется в местах дефектов кристаллической решетки (в микротрещинах) твердого тела, что приводит к экранированию сил сцепления, действующими между противоположными поверхностями щели (при адсорбции электролитов возникают силы электростатического отталкивания между одноименно заряженными ионами). С другой стороны поверхностно-активные вещества понижают поверхностное натяжение на границе раздела твердое тело – газ, что облегчает деформирование твердого тела.

|

|

|

Добавки помогают не только разрушить материал, но и стабилизируют систему в дисперсном состоянии, адсорбируются на поверхности частиц и мешают их обратному слипанию.

Для диспергирования жидкостей и получения мелких капель

в аэрозолях и эмульсиях используют механические способы: встряхивание, быстрое перемешивание с кавитационными взрывами, воздействие ультразвука, распыление при течении жидкости через тонкие отверстия при быстром движении струи. Процессы диспергирования жидкостей имеют большое значение в энергетике – обеспечение эффективного сжигания жидкого топлива, в медицине и т.д.

При диспергировании газов используют: барботирование – прохождение газовой струи через жидкость с большой скоростью; одновременное смешивание потоков жидкости и газа в специальных устройствах.

Значение диспергационных методов. Диспергационные методы занимают ведущее место в мировом производстве различных веществ. Вещество в дисперсном состоянии обеспечивает удобство расфасовки, транспортировки, дозировки, способствуют увеличению скорости химических реакций и процессов растворения, сорбции, экстракции, дают возможность получать однородные материалы при составлении смесей и материалы с более высокими прочностными свойствами, материалы с большой удельной поверхностью (катализаторы, сорбенты). Методы используются при дроблении руды, угля, цемента, минеральных удобрений, получении пищевых продуктов и т.д.

2015-06-05

2015-06-05 1211

1211