Кафедра – Технологии сварки и диагностики

Название дисциплины

«Физические основы источников энергии при сварке»

ЛАБОРАТОРНАЯ РАБОТА № 2

Исследование ионизирующего действия

Компонентов электродных материалов

Москва

ИССЛЕДОВАНИЕ ИОНИЗИРУЮЩЕГО ДЕЙСТВИЯ

КОМПОНЕНТОВ ЭЛЕКТРОДНЫХ ПОКРЫТИЙ

Цель работы: Изучение влияния ионизирующих свойств компонентов

электродных покрытий на устойчивость горения дугового разряда при ручной дуговой и автоматической сварке под флюсом.

Содержание работы:

При сварке плавлением необходимо, чтобы дуговой разряд, являющийся основным источником тепла, обладал высокой устойчивостью. Особенно важно выполнение такого требования при ручной дуговой сварке покрытыми электродами.

Одним из методов повышения устойчивости сварочной дуги является введение ионизирующих компонентов в электродное покрытие, основное назначение которого заключается в металлургической обработке металла сварочной ванны (раскисление, легирование, рафинирование).

|

|

|

Возникновение дугового разряда между электродом и свариваемым металлом обусловлено процессом ионизации газовой атмосферы в межэлектродном (дуговом) пространстве.

Этот процесс может протекать несколькими путями: ионизация за счёт ударов (неупругих) атома или молекулы железа, марганца, кремния и других элементов, входящих в состав сварочной проволоки, свариваемого металла, компонентов покрытия и флюсов, а также газообразных продуктов; за счёт тепла дугового разряда (термоионизация); за счёт квантов лучистой энергии (фотоионизация); за счёт напряжённости электрического поля (автоионизация).

Каким бы путём не шёл процесс ионизации, а в сварочных дугах преобладает процесс термоэлектронной ионизации, она сопровождается затратой энергии. Ионизация происходит главным образом по уравнению;

МО + Ai = М+ + е0 – Q (I) (1)

где:

М0 - нейтральная молекула (атом);

Ai - энергия ионизации, эВ;

М+ - положительный ион (для некоторых элементов – O2, F(фтор) и др. образуются отрицательные ионы;

е0 - свободный электрон (заряд электрона 1,6∙10-19 К);

Q - тепловой эффект, отрицательный при образование положи-

тельного иона.

Чем ниже потенциал ионизации атома или молекулы, тем легче получить

проводящую электрический ток газовую среду, необходимую для поддержания дугового разряда.

Поэтому для повышения устойчивости горения сварочной дуги, определяемой обычно длиной дугового промежутка при естественном обрыве дуги, в состав электродных покрытий и флюсов вводят вещества с низким потенциалом ионизации. К ним относятся соли щелочных металлов натрия, калия, кальция, магния. Методика оценки ионизирующих свойств компонентов покрытия разработана академиком К. К. Хреновым.

|

|

|

В таблице 1 приводятся значения потенциала ионизации различных элементов, которые могут входить в состав компонентов электродных покрытий, а также в состав свариваемого металла и сварочной проволоки. Как видно из таблицы потенциал ионизации элементов изменяется в широких пределах.

В реальных условиях приходится иметь дело не с потенциалом ионизации чистого элемента (Uj), а с эффективным потенциалом ионизации (U эф) газовой смеси, расчет которого был выполнен В.В. Фроловым. При необходимости он может быть подсчитан с помощью следующего уравнения:

(2)

(2)

где T - абсолютная температура, К (градусы Кельвина);

γ - концентрация компонента (молярная доля);

Ui - потенциал ионизации i –го элемента газа или пара в газовой смеси k (эВ);

Таким образом, эффективный потенциал ионизации газовой смеси, а следовательно длина дугового промежутка, как критерий устойчивости сварочной дуги, зависит от температуры столба дуги (Т д = 5000-6000 К), упругости пара (через скорость испарения данного элемента), определяющего концентрацию легкоионизирующихся атомов в атмосфере дуги и потенциала ионизации каждого из элементов, входящих в состав покрытия.

Как видно из уравнения 2, наличие даже небольших концентраций веществ, куда входит элемент с низким потенциалом ионизации (щелочные металлы), резко снижает эффективный потенциал ионизации (U эф). Поэтому в покрытия электродов вводят легкоионизирующихся веществ в количестве, не превышающем 8-10 % (рис 1).

Оборудование и материалы.

1.Сварочный пост переменного тока.

2. Защитная маска или щиток.

3. Штатив для закрепления электрода (сварочной проволоки).

4. Электрод угольный диаметром 4-6 мм. для замыкания межэлектродного пространства.

5. Щетка для удаления остатков исследуемых веществ.

6. Электроды стальные (сварочная проволока Св-08) диаметром 4мм.

7. Электроды покрытые (ОMM-5, ЦМ-7 или другой марки).

8. Плавленые флюсы (ОCЦ-45, AH-2о или другой марки).

9. Исследуемые вещества, входящие в состав компонентов покрытий и флюсов: песок (SiO2), каолин (Al2O3∙SiO2∙2H2O), мел (СаСОз), поташ (К2С03), плавиковый шпат (CaF2), красная кровяная соль (К3Fe(CN)6), титановый концентрат (38% TiO2∙ 52% FeO ∙5% Al2O3 ∙5% SiO2). ферромарганец (75% Мn) ферросилиций (70-78% Si), ферротитан (% Тi) и др.

Порядок выполнения работы.

1. Заготовить стальные электроды (6-8 штук).

Отрезать с обоих торцев, если они есть, капли ножевкой и зачистить электроды шкуркой до блеска.

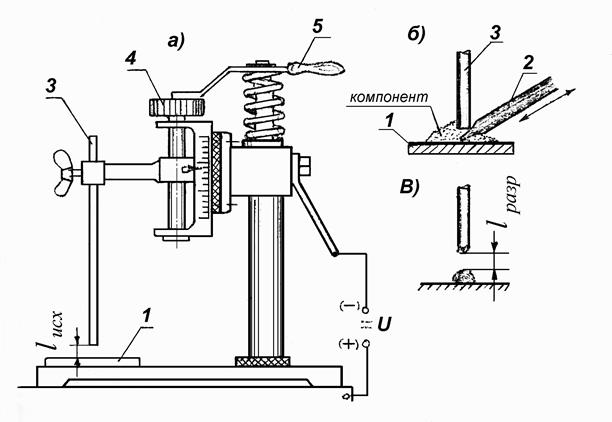

2. Закрепить электрод в штативе (рис 1). Установить торец электрода (3) на расстоянии 2 мм от стальной пластины 1, лежащей на основании штатива. Поднять и повернуть ручку 5, подключив тем самым один из полюсов источника питания. Включить источник питания и с помощью угольного стержня, с заточенным концом, возбудить дуговой разряд, замыкая на очень короткое время межэлектродное пространство как показано на рис. 1 б.

Дать дуге догореть до естественного обрыва и, отведя в сторону рукоятку (5), с помощью рукоятки 4 по шкале измерить расстояние между нижним торцем электрода, оплавленным дугой и наплавленной каплей электродного металла на пластине 1 (рис. 1 в).

3. Подготовить штатив со стальным электродом как в первом опыте, но нижний торец электрода засыпать испытуемым веществом (мелом, поташем и т.д.) как показано на рис 1. (Засыпать надо каким либо одним веществом). Осторожно, стараясь не рассыпать вещество, замкнуть угольным стержнем стальной электрод и пластинку так, чтобы возбудилась дуга. Подождать пока дуга горит до естественного её обрыва, после чего как и в первом опыте измерить расстояние между наплавкой и торцем электрода. Опыт с каждым исследуемым веществом (как и с голым или покрытым электродами) повторить не менее трёх раз.

|

|

|

Рис.1 Схема установки для определения разрывной длины дуги

Рис.1 Схема установки для определения разрывной длины дуги

Таблица 1. Значения первых потенциалов ионизации (Ui) элементов.

| Элементы | Символ | Ui | Элементы | Символ | Ui |

| Цезий | Cs | 3,88 | Железо | Fe | 7,83 |

| Калий | K | 4,32 | Кремний | Si | 7,94 |

| Натрий | Na | 5,12 | Бор | B | 8,34 |

| Барий | Ba | 5,19 | Цинк | Zn | 9,35 |

| Литий | Li | 5,37 | Сера | S | 10,31 |

| Стронций | Sr | 5,67 | Фосфор | P | 10,30 |

| Алюминий | Al | 5,96 | Углерод | C | 11,22 |

| Кальций | Ca | 6,02 | Хлор | Cl | 12,96 |

| Хром | Cr | 6,74 | Водород | H | 13,53 |

| Титан | Ti | 6,81 | Кислород | O | 13,56 |

| Марганец | Mn | 7,40 | Азот | N | 14,50 |

| Магний | Mg | 7,61 | Аргон | Ar | 15,70 |

| Фтор | F | 21,85 |

Примечание.

1. Перед выполнением очередного опыта необходимо тщательно удалять щёткой остатки компонента со стальной пластины, следить за тем, чтобы онипопали между основанием штатива и пластиной, иначе дуга небудет возбуждаться.

2. При измерении длины дуги наплавленный электродный металл надо освобождать от шлака.

3. При проведении опытов с ферромарганцем и с красной кровяной солью исходный межэлектродный промежуток следует несколько увеличить (до 2-3 мм.), чтобы исключить возможность короткого замыкания за счёт этих веществ и не возбуждение дуги, Данные опытов свести в таблицу.

Содержание отчёта.

1. Схемы подключения установки к источнику питания и измерения разрывной длины дуги,

2. Таблицу с результатами разрывных длин дуги (l 1, l 2, l 3) и их средним значением для каждого из испытуемых компонентов (l ср).

3. График с изображением полученных результатов в виде столбца этой диаграммы. По оси ординат среднее значение l ср, по оси абсцисс наименование испытуемого компонента. Показать разброс данных (l 1, l 2, l 3).

Контрольные вопросы.

1. Чем отличаются первые потенциалы ионизации элементов от эффективного потенциала ионизации?

2. Какие значения параметров необходимо знать, чтобы подсчитать эффективный потенциал ионизации?

З. Проанализировать полученные результаты и дать оценку влияния потенциала ионизации на устойчивость горения дугового разряда в процессе сварки.

|

|

|

4. 0т каких элементов в первую очередь будет зависеть устойчивость горения дуги?

5. Какое количество (примерно) компонентов с низким эффективным потенциалом ионизации достаточно ввести в состав покрытий, чтобы заметно улучшить стабильность горения дуги?

2015-06-26

2015-06-26 1900

1900