Основная функция визуального осмотра трущихся поверхностей -определение вида изнашивания и постановка диагноза.

Классификация механических видов износа по работам профессора Б.И.Костецкого. Механическим износом называется процесс постепенного разрушения поверхностей деталей при их относительном движении.

Износ схватыванием первого рода наблюдается при трении скольжении. Характеризуется возникновением адгезионных связей между деталями (рисунок 25). Условия возникновения: малая скорость относительного движения- до 1 м/с; давление, превышающее предел текучести на площадках фактических контактов; отсутствие смазки или защитной пленки окислов между трущимися деталями; низкая температура нагрева поверхностных слоев - до 100 °С.

Проявление. На контактной поверхности детали из менее прочного материала образуются хаотически расположенные вырывы, а на детали из более прочного материала - налипания. Налипшие частицы высокой твердости способствуют развитию вторичных процессов местной пластической деформации и микрорезанию поверхностей трения.

Скорость изнашивания деталей 10 - 15 мкм/ч. Коэффициент трения чрезвычайно высок 4-6.

Окислительный износ развивается в условиях трения качения и трения скольжения со скоростями относительного движения деталей 1,5...7.0 м/с (без смазки). При граничной смазке интервал относительных скоростей увеличивается до 20 м/с.

Механизм разрушения поверхностей определяется сложным взаимодействием материалов деталей с кислородом окружающей среды: насыщением металлов кислородом за счет химических реакций (хемосорбция), проникновения кислорода в поверхностные слои деталей (диффузия), и растворением кислорода в поверхностных слоях (адсорбция). Тепловыделение при трении, способствующее диффузии из газовой или смазочной среды О2, S, P, CI вызывает образование твёрдых растворов и пленок окислов, защищающих исходные материалы сопряжённых деталей от интенсивного износа. Эти процессы характерны для узлов трения, детали которых изготовлены из материалов с высокой твердостью и повышенным пределом текучести. Изнашивание поверхностей заключается в периодическом появлении и скалывании твердых и хрупких химических соединений (рисунок 26).

Проявление. Внешний вид деталей, работающих в условиях окислительного износа, характеризуются появлением матовых полос, состоящих из пленок оксидов, твердых растворов и химических соединений металла с кислородом. Это наиболее благоприятный вид изнашивания. Скорость изнашивания минимальна по сравнению с другими видами механического износа и составляет 0,1... 0,5 мкм/ч. Коэффициент трения зависит от формы трущихся поверхностей и колеблется в пределах 0,3...0,7 при отсутствии смазывания.

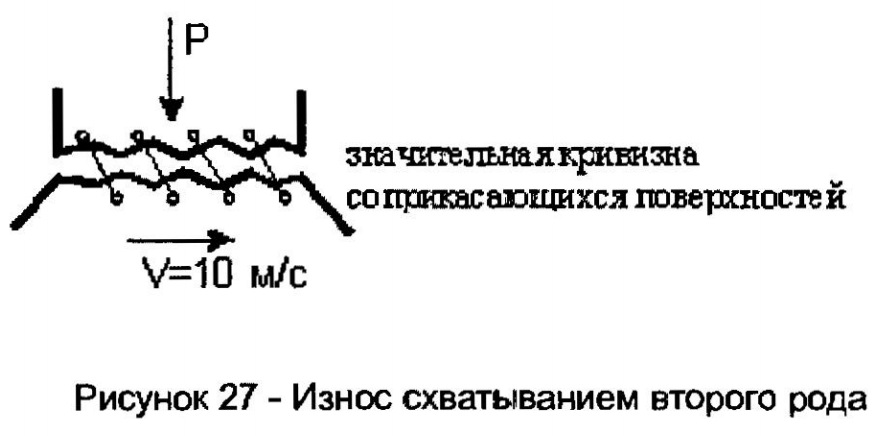

Износ схватыванием второго рода. Условия образования: трение скольжения, высокие давление и скорость относительного перемещения (свыше 4 м/с), сочетание которых обуславливает большие потери на трение, высокий градиент и интенсивное возрастание температуры в поверхностных слоях (до 1600 °С) (рисунок 27).

Проявление. Различают три стадии износа схватыванием второго рода. Первая стадия соответствует, для сталей, интервалу температур до 600 С. Внешний вид поверхности: вырывы частиц на детали из менее прочного материала, чередующиеся через одинаковые промежутки. Вторая стадия износа развивается в интервале температур 600... 1400 С. Внешний вид поверхности: на контактной поверхности более прочной детали видны налипание и размазывание металла, а на поверхности менее прочной детали - вырывы. Третьей стадии износа соответствуют температуры плавления. Расплавленные спои металла уносятся со смазкой, и на поверхности трения появляются оплавленные бороздки. Скорость изнашивания деталей составляет 1...5 мкм/ч. Коэффициент трения колеблется в пределах 0,1...0,5.

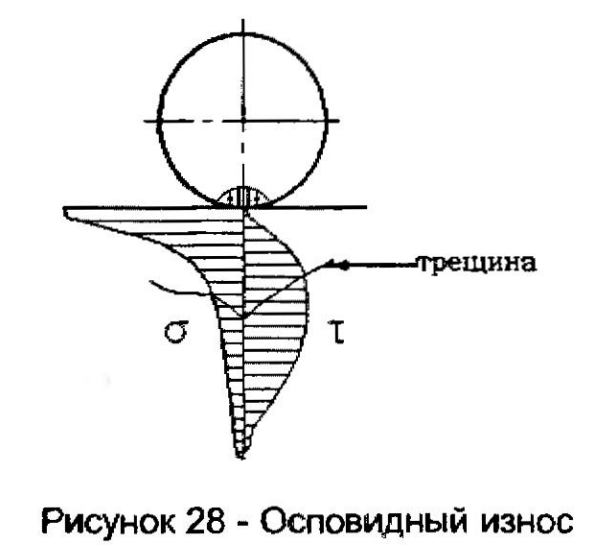

Осповидный износ возникает при трении качения, переменных или знакопеременных нагрузках и высоких давлениях, достигающих предела выносливости. Многократные нагружения вызывают усталость материала. На плоскостях максимальных напряжений внутри детали зарождаются трещины (рисунок 28).

Проявление. В местах образования сколов на контактных поверхностях появляются осповидные углубления. Наиболее характерный вид изнашивания для деталей подшипников качения.

Абразивный износ развивается при трении скольжения. Условия возникновения: наличие на поверхностях трения абразивных частиц, деформирующих микрообъемы поверхностных слоев и вызывающих процессы микрорезания (рисунок 29).

Проявление. На поверхностях трения появляются однозначно ориентированные, по отношению к направлению движения, риски различной глубины и протяженности. Скорость изнашивания колеблется в пределах 0,5...5 мкм/ч и зависит от размеров, формы, количества, свойств абразива и материалов деталей, от относительной скорости и давлениях на контактирующих поверхностях.

Коррозионный износ происходит при взаимодействии металла детали с кислородом воздуха или агрессивными средами. Различают ржавение, химическую, атмосферную, электрохимическую и другие виды коррозии.

Типы коррозии металла. Равномерная коррозия - окисление металла происходит равномерно по всей поверхности. Скорость равномерной коррозии стали на открытом воздухе 25-100 мкм/год, в грунте 5...75 мкм/год, в воде 50... 250 мкм/год. Гальваническая (контактная) коррозия - происходит при контакте двух или более металлов с различными электрохимическими потенциалами. Осповидная коррозия характеризуется местным разрушением металла на большую глубину. Межкристаллитная коррозия происходит по границам зерен и сопровождается уменьшением механической прочности материала. Избирательное выщелачивание компонентов характерно для латуней, содержащих менее 70 % меди. Коррозия под напряжением (коррозионная усталость) - разрушение металлов при одновременном воздействии среды и растягивающих нагрузок (при сжатии не наблюдается).

Фреттинг-коррозия (коррозия при трении) возникает при постоянном или периодическом трении двух контактирующих металлических поверхностей. Этот вид коррозии может протекать в сухой атмосфере, и характерен для сталей, окисляющихся с образованием Fe2O3. Также различают неравномерную (перемежающуюся) и щелочную коррозии.

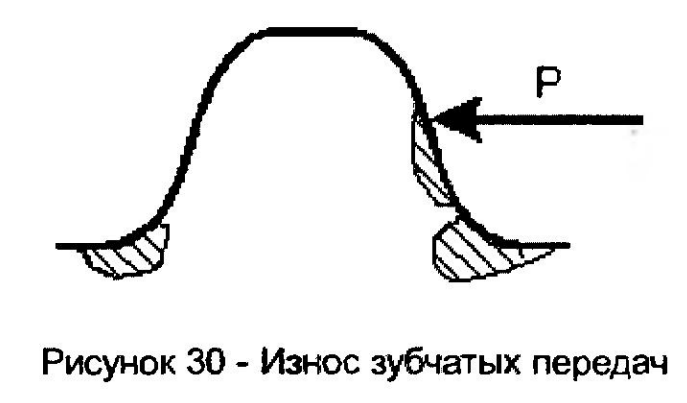

Виды повреждений зубчатых передач: изменение геометрии рабочих поверхностей в результате механического, абразивного, усталостного изнашивания и схватывания сопряженных поверхностей, вследствие чего развиваются повреждения - абразивное изнашивание, выкрашивание, заедание, задиры, сколы, трещины (рисунок 30).

В зубчатых передачах, работающих при высоких контактных напряжениях, главным образом на ножках и у полюсной линии, появляются веерообразные микротрещины, которые, развиваясь вглубь по кругу замыкаются. Заедание и наволакивание металла зубьев возникает при нарушении сплошности масляной пленки, появляется металлический контакт между зубьями, сопровождающийся нагревом металла вплоть до сваривания микрообъемов металла. Это приводит к появлению борозд, расположенных на рабочей поверхности зубьев, перпендикулярно оси колеса.

В начальный период из-за неточностей изготовления, монтажа нагрузка на их отдельных участках распределяется неравномерно. Это приводит к местному разрушению масляной пленки, смятию и истиранию неровностей на наиболее нагруженных участках, на поверхности зубьев появляются натиры с металлическим блеском.

Наибольший износ рабочих поверхностей наблюдается на ножках зубьев, где имеет место максимальное скольжение. Самый быстроразвивающийся вид повреждения - разрушение, начинается с образования трещины и заканчивается сколом зуба. Трещины начинают появляться в основании зубьев на стороне растянутых волокон и располагаются перпендикулярно рабочим поверхностям зубьев. Малые зазоры в зубчатых передачах приводят кповышению вибрации и шума. В этом случае происходит подрезание ножки зуба ведущего колеса и на головках зубьев появляются острые кромки.

Определение видов изломов. Анализ излома позволяет установить закономерности процесса разрушения (механизм, кинетику), характер и причину разрушения детали. Излом - разрушение детали, вызываемое низким качеством материала, дефектами изготовления, нарушениями правил эксплуатации, случайными механическими повреждениями. По характеру нагружения различают вязкие, хрупкие и усталостные изломы.

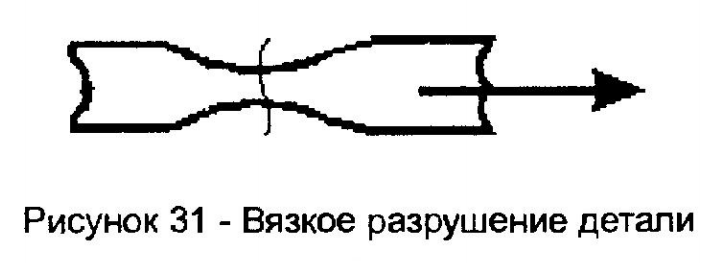

Вязкое разрушение сопровождается развитием пластической деформации в значительном объеме (рисунок 31). Причина- действие значительных кратковременных сил, приводящих к появлению напряжений, превышающих предел текучести.

Вязкий излом имеет волокнистое строение, его неровные участки рассеивают свет и поверхность излома кажется матовой, лишенной кристаллического блеска.

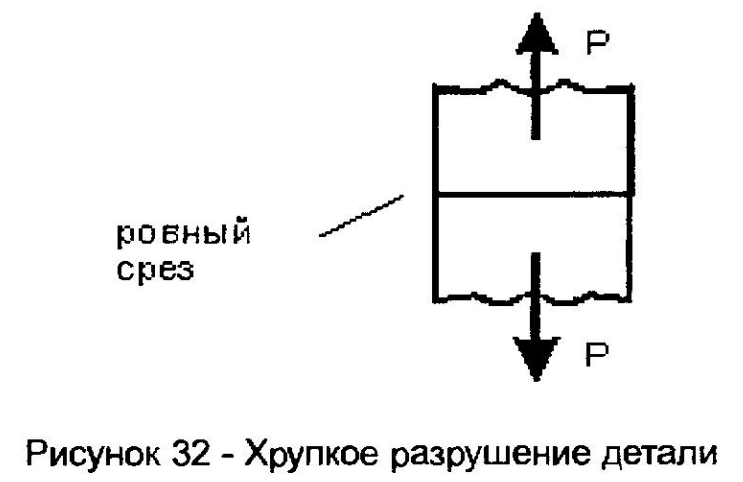

Хрупкое разрушение возникает под действием ударных сил при малой степени пластической деформации и распространяется с большой скоростью в плоскости, нормальной к плоскости действия максимальных растягивающих напряжений. Признаком хрупких изломов являются гладкие, ровные кромки излома иногда с небольшими скосами (рисунок 32).

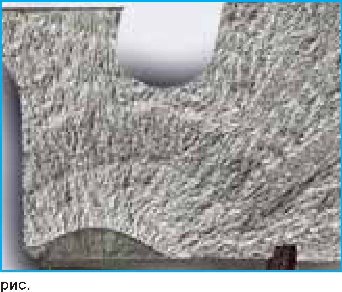

Усталостное разрушение возникает при действии переменных сил и связано с процессом постепенного накопления повреждений, приводящих вначале к образованию микротрещин, в затем к окончательному разрушению детали. На усталостном изломе четко выделены: зона усталостного разрушения, имеющая мелкозернистое строение, с фарфоровидной или шлифованной поверхностью; зона статического разрушения с волокнистым строением у пластичных материалов и крупнокристаллическим у хрупких. Шероховатые зоны отражают вторую стадию развития трещины, протекающую с высокой скоростью. На этой стадии на поверхности излома возникает рельеф в форме расположенных елочкой выступов (шевронов), направленных к очагу разрушения. В общем виде на усталостном изломе различают четыре зоны: зарождения усталостных трещин, развития трещин (усталостного разрушения), переходную ускоренного разрушения, окончательного, быстрого статического разрушения.

2015-06-24

2015-06-24 4070

4070