4. Определение причин отказа [1]

Установление причины разрушения или отказа - ответственный этап в работе ремонтных служб, так как он позволяет определить мероприятия по повышению безотказности механизма и сократить время простоя оборудования.

Внешние признаки разрушения деталей всегда оставляют характерные следы, по которым можно определить причину повреждения. Знание причины позволяет установить необходимые воздействия для предотвращения аналогичных отказов или повышения безотказности работы узла. Осмотр деталей после поломки - один из методов казуальной диагностики, базирующийся в основном на визуальном осмотре. По следам изнашивания определяется вид нагружения, вид изнашивания, причины отказа.

Поиск причин отказа - сложный логический процесс, требующий отличного знания схемы (конструкции) и всех взаимосвязей элементов, а также умения по различным признакам оценивать фактическое состояние объекта. Наиболее эффективным в этом случае является разработка рациональных алгоритмов поиска и устранения отказов. Алгоритм - это предписание о порядке действия, построенное по определенным правилам.

При построении алгоритма поиска и устранения отказа необходимо учитывать три возможных вида проявления симптомов отказа, определяющих этапность этого процесса: первый этап - оценка естественных симптомов отказа; второй этап - определение признаков прерывания нормального функционирования объекта; третий этап -выполнение контрольных проверок, тестирования. Построить алгоритм поиска можно как на основе математических методов, так и инженерно-логического анализа. Основными подходами к построению алгоритмов поиска являются поэлементная и групповая проверки.

Суть поэлементной проверки - постепенная проверка ("исправен" -"неисправен") элементов системы в последовательности, которая обеспечивает достижение заданного критерия, например минимального времени поиска при известной вероятности отказа элементов. Сущность групповой проверки - разделение объекта диагностики на отдельные взаимосвязанные группы, проверка работоспособности каждой из них подачей тестового сигнала и определение неисправной группы по значению диагностического признака. При этом могут использоваться: метод средней точки, метод функциональных проб, метод логического анализа.

Соответственно основным этапам жизненного цикла механизма следует выделить неисправности связанные с: конструкторскими ошибками или ошибками при проектировании; дефектами изготовления или ремонта; ошибками, допущенными при монтаже; результатами эксплуатации механизма. Указанные виды неисправностей имеют различное проявление во время функционирования механизма.

Так неисправности связанные с дефектами изготовления или ремонта проявляются сразу после запуска механизма и присутствуют на протяжении всего периода эксплуатации. Повлиять на эти неисправности путем регулировки, затяжки, балансировки либо другого вида безразборного ремонтного воздействия невозможно. Эти неполадки прогрессируют по мереизноса механизма или увеличения степени нагружения. Обычно это: изгиб вала, овальность посадочных мест подшипников, ослабление посадки подшипников на валу и в корпусе механизма, эксцентриситет посадочных поверхностей деталей, ошибки при изготовлении соединительных элементов.

Неисправности вызванные ошибками, допущенными при монтаже проявляются сразу же после запуска в случае явных повреждений, либо через 1...2 месяца после ввода механизма в эксплуатацию при скрытых ошибках. Чаще всего ошибки монтажа связаны с неравномерностью затяжки резьбовых соединений или недостаточными усилиями затяжки, неправильным центрированием валов проводного и исполнительного механизма, неверным смазыванием, перекосами механизма и его узлов. Данные неисправности должны устраняться путем регулировки, затяжки, либо другого вида безразборного ремонтного воздействия в период пробных пусков.

Процессы, протекающие в механизме в процессе эксплуатации, приводят к постепенному накоплению повреждений в течение 2...3 лет, а затем к ступенчатому изменению диагностических параметров, вначале в пределах допустимых, а затем недопустимых значений. Данные повреждения связаны с износом подшипников, нарушением уравновешенности ротора при абразивном износе, изгибе вала, проседании фундамента, ослаблении резьбовых соединений. Устранение данных повреждений возможно при соблюдении условия целостности элементов механизма. Ремонт путем замены должен предварять начало повреждения базовых поверхностей.

Наиболее характерные внешние проявления неисправностей.

1. Трещина поперек кольца подшипника - ошибка при монтаже.

2. Перегрев заднего подшипника двигателя и дальнего от муфты подшипника 2-х опорного вала- результат несоосности валов.

3. Поперечный усталостный излом болта в начале нарезной части -неравномерная затяжка резьбовых соединений.

4. Основные причины повышения температуры подшипников: отсутствие, недостаток или избыток смазки; недостаточные, неравномерные зазоры в подшипнике - перекосы.

5. Трещина вдоль кольца подшипника - воздействие значительных радиальных сип из-за теплового расширения и недостаточного зазора.

6. Средний срок службы механизма должен составлять как минимум 5 лет (без замены элементов). Через каждые 5 лет необходима детальная ревизия оборудования.

5. Методы технического диагностирования [1].

Состояние объекта диагностирования оценивается по результату выполнения возложенных на него функций (функциональное диагностирование) или по реакции создаваемого внешнего воздействия на объект диагностирования (тестовое диагностирование).

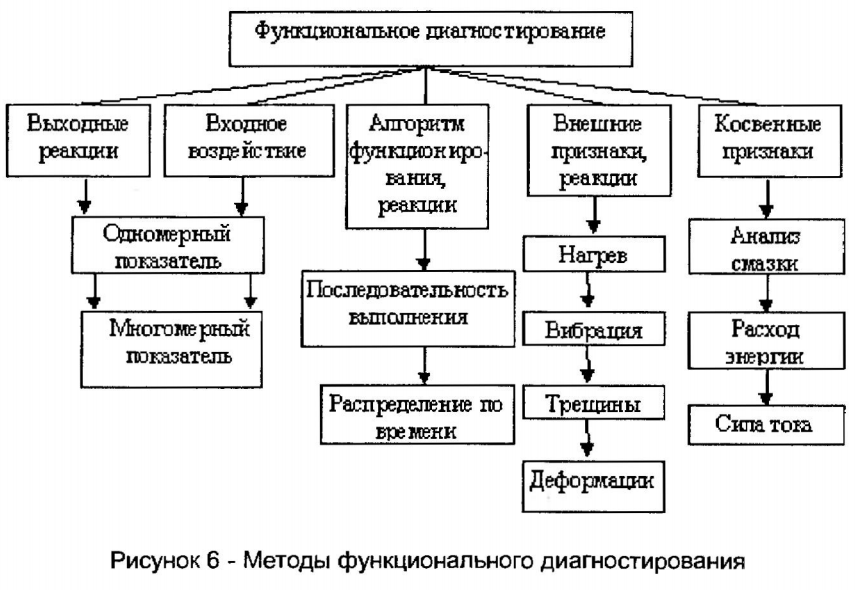

Функциональное диагностирование заключается в обработке информации, характеризующей реакции объекта на рабочие воздействия во время функционирования объекта. Это могут быть контроль рабочих, силовых параметров процесса (расход, давление, силы и другие), времени срабатывания. Однако при техническом диагностировании предполагают получение дополнительной информации о состоянии оборудования. Оценивается качество функционирования объекта при поступлении нормальных рабочих сигналов (рисунок 6) [4].

Тестовое воздействие предполагает оценку реакции объекта на тестовое воздействие, вырабатываемое специальным генератором, в том числе неразрушающий контроль без разборки объекта диагностирования. По степени отклонения реакции объекта от номинальной судят о его техническом состоянии (рисунок 7) [4].

Данные подходы предполагают использование следующих методов технического диагностирования.

2.. Субъективные методы – предполагают использование органолептических методов контроля и простейших приспособлений. Включают внешний осмотр, остукивание деталей, определение температуры и прослушивание шумов. К этим методам можно отнести диагностирование машин по структурным параметрам; например: измерение зазоров в тормозных устройствах, зубчатых передачах, проверка уровня масла в редукторе.

В ряде случаев контролируется герметичность трубопроводов, гидроцилиндров и других элементов гидропривода и систем смазывания. При этом также могут использоваться показывающие приборы: манометры, расходомеры. Это позволяет определить параметры работы привода и степень их изменения под нагрузкой либо на холостом ходу.

1.1. Оптический метод предполагает в качестве основного контрольного прибора глаз человека. Для расширения пределов контроля используются оптические приборы: лупы, микроскопы, эндоскопы и т. д. Применяется для поиска поверхностных дефектов: коррозионных и эрозионных повреждений, забоин, оспин, язв, раковин; для анализа характера и типа поверхностных повреждений.

1.2. Анализ шумов механизма. Прослушивание акустических шумов, возникающих при работе механизма, наиболее распространенный метод определения состояния работающего оборудования. Для этого используется технический стетоскоп, состоящий из металлической трубки и деревянного наушника. Этот метод настолько доказал свою надежность, что требования по прослушиванию шумов механизмов включены во все правила технического обслуживания оборудования.

2. Приборные методы. Диагностирование с применением приборов основано на получении информации в виде электрических, световых, звуковых сигналов при взаимодействии объекта диагностирования с физическими полями.

2.1. Механический метод – основан на измерении геометрических размеров, зазоров в сопряжениях, давлений и скорости элементов. Применяется при количественной оценке износа деталей, установлении люфтов и зазоров в сопряжениях, давлениях в гидро- и пневмосетях, сил затяжки, номинальной скорости привода. Используется в основном мерительный инструмент: линейки, штангенциркули, щупы, шаблоны, индикаторы, динамометрические ключи, ключи предельного момента, манометры.

2.2. Электрический метод заключается в непосредственных замерах силы тока, напряжений, мощности, сопротивлений и других электрических параметров. Метод позволяет по косвенным параметрам установить техническое состояние элементов. Средства для реализации: амперметры; вольтметры; измерительные мосты; датчики: перемещений, крутящих моментов, давлений; тахогенераторы; термопары.

2.3. Магнитные методы основаны на регистрации магнитных полей рассеивания, возникающих над дефектами, или на определении магнитных свойств контролируемых объектов. Их классифицируют по способам регистрации магнитных полей рассеивания или определения магнитных свойств объектов диагностирования: магнитопорошковый, магнитографический, феррозондовый, эффект Холла, индукционный, пондеромоторный, магниторезисторный. Области применения: дефектоскопия, измерение толщины, контроль структуры и механических свойств.

2.4. Вихретоковый метод основан на измерении магнитных сопротивлений, изменений магнитного потока и магнитной проницаемости. Применяют для определения ТС металлоконструкций, канатов. Для этого используют накладные или проходные индуктивные датчики и датчики магнитной анизотропии.

Области применения метода: определение, оценка видов и размеров дефектов сплошности; определение и контроль физико-механических свойств и марок материалов; измерение размеров деталей и покрытий; измерение параметров вибрации и перемещения деталей.

2.5. Виброакустические методы основаны на измерении упругих колебаний, распространяющихся по узлам в результате соударения движущихся деталей при работе механизмов. Область применения: оценка и контроль механических колебаний; определение, распознавание и мониторинг развития повреждений в деталях и конструкциях. Используются: шумомеры, виброметры, спектроанализаторы параметров виброакустического сигнала.

2.6. Ультразвуковой метод используется для контроля состояния деталей из поковок, штамповок, проката, отливок, сварных соединений, а также для измерения толщины деталей. Сущность метода состоит в том, что направленные ультразвуковые колебания вводятся в объект диагностирования от пьезоэлектрического датчика. На границе двух сред луч отражается и регистрируется принимающим датчиком. Отображение результатов выполняется на экране электронно-лучевой трубки либо на цифровом индикаторе.

2.7. Методы неразрушающего контроля проникающими веществами (капиллярные и течеискания), предназначены для обнаружения поверхностных дефектов и подтеканий. Капиллярные методы делятся на люминесцентный и цветной (хроматический) – основаны на выявлении трещин, раковин, пор, имеющих свойства капиллярных трубок.

2.8 Радиационные методы основаны на законе ослабления интенсивности радиационного излучения, проходящего через объект диагностирования. Метод предполагает наличие источника ионизирующего излучения и детектора, регистрирующего диагностическую информацию. Дефекты оцениваются по степени ослабления и рассеивания излучения.

2.9. Радиоволновые методы применяют для проверки качества и геометрических размеров изделий из диэлектрических материалов (стеклопластик, пластмассы, резины, бумаги и т. д.).

2.10. Тепловой метод использует в качестве диагностического параметра температуру. С помощью термометрии определяются: деформации, вызываемые неравномерностью нагрева, состояние подшипниковых узлов, смазочных систем, тормозов, муфт. Используются: термосопротивления, термометры, термопары, термоиндикаторы, термокраски, тепловизоры.

2.11. Методы анализа смазки основаны на определении вида и количества продуктов изнашивания в масле. Применяются способы: колориметрический, полярографический. магнитно-индуктивный, радиоактивный и спектрографический.

2015-06-24

2015-06-24 2164

2164