1. Общее положение

1.1 Ответственность за пожарную безопасность отдельных объектов (ДНС, ЗУ, кустов скважин), обеспечение их первичными средствами пожаротушения, а также своевременное соблюдение действующих противопожарных правил несут начальники ЦДНГ, участков и другие должностные лица, которые назначаются распоряжениями начальника ЦДНГ.

На каждом объекте, на видном месте должна быть вывешена табличка с указанием фамилии, имени, отчества и должности лица, ответственного за пожарную безопасность.

1.2 Вся территория производственных объектов, а также производственные помещения должны постоянно содержаться в чистоте и порядке. Мусор, сухая трава и до, отходы должны убираться, а места разлива горючих жидкостей должны также тщательно убираться и засыпаться сухим песком и грунтом.

1.3 Вокруг площадок и пожаро- взрывоопасных объектов и сооружений (скважин, ДНС, ЗУ) расположенных на территории промысла. Периодически должна скашиваться трава в радиусе не менее 5 м.

1.4 Дороги. Проезды, подъезды к объектам, водоемам, пожарным гидрантам и средствам пожаротушения, а также противопожарные разрывы нельзя загромождать и использовать для складирования и др.

|

|

|

1.5 Запрещается курение на территории скважин, замерных установок. Дожимных насосных станций.

1.6 На территории промысла запрещается разведение костров, выжигание травы, нефти. В случае необходимости эти работы выполняются по письменному разрешению начальника ЦДНГ по согласованию с пожарной охраной и под наблюдением ответственного работника.

1.7 Выезд на территорию ДНС техники допускается только по разрешению инженерно -технического работника ЦДНГ, ответственного за этот объект.

При этом автотранспорт, тракторы и другие агрегаты должны быть оборудованы глушителями с искрогасителями.

1.8 Запрещается применять для освещения скважин, насосных, замерных установок и складских сооружений факелы, спички, свечи, керосиновые фонари, костры и другие источники открытого огня.

1.9 Также запрещается их применение при освоении скважин, осмотре емкостей – бочек, бидонов из-под горючих веществ.

1.10 За герметичностью оборудования (особенно фланцевых соединений и сальников) необходимо установить строгий контроль.

В случае обнаружения пропусков должны применяться меры к их устранению.

1.11 Отогревать замерзшую аппаратуру. Арматуру, трубопроводы, задвижки разрешается только паром или горячей водой. Применение для этих целей открытого огня запрещается.

1.12 Хранение смазочных материалов в производственном помещении разрешается в количестве не более суточного расхода в несгораемых шкафах. Герметичной таре или в ящиках с плотно закрывающимися крышками. Смазочные материалы более суточного расхода необходимо хранить в специально предусмотренных для этого помещениях.

|

|

|

1.13 Проходы, выходы, коридоры, тамбуры, стационарные пожарные лестницы и несгораемые ограждения на крышах зданий, лестничные клетки, чердачные помещения долж  ны постоянно содержаться в исправном состоянии и ничем не загромождаться.

ны постоянно содержаться в исправном состоянии и ничем не загромождаться.

Чердачные помещения должны быть заперты, а слуховые окна закрыты. Устройство всевозможных кладовок в лестничных клетках не допускается.

1.14 Спецодежда должна храниться в индивидуальных шкафчиках в специально предназначенных для этих целей помещений.

В карманах спецодежды запрещается оставлять промасленные тряпки и обтирочные материалы. Оставлять после работы спецодежду на верстках, ящиках, у рабочих мест не разрешается.

1.15 Запрещается вешать и раскладывать для просушки одежду и другие предметы, пропитанные нефтью, на паровых трубах, радиаторах, калориферах и др.

1.16 Запрещается мойка полов, стен, чистка оборудования, а также стирка одежды в бензине, лигроине и других легковоспламеняющихся и горючих жидкостях.

1.17 Осматривать аппараты и резервуары из-под нефти разрешается при естественном освещении или при помощи переносных светильников во взрывозащищенном исполнении напряжением не более 12 в. Включение и отключение светильника внутри аппарата или резервуара запрещается. Светильник должен вноситься внутрь аппарата или резервуара включенным.

1.18 У каждого телефонного аппарата или рации должны быть вывешены специальные таблички с указанием номера телефона или способа вызова пожарной части для вызова ее при возникновении пожара.

Запрещается оставлять отопительные печи и нагревательные приборы. Не оснащенные автоматикой, во время их эксплуатации без присмотра.

По окончании работ топка отопительных печей должна быть прекращена,

А электроприборы отключены.

1.19 Запрещается устраивать временную электропроводку, выполненную не в соответствии с “Правилами устройства электроустановок”, устанавливать кустарные предохранители (“Жучки”) и пользоваться кустарными электронагревательными приборами.

1.20 Автоцистерны, находящиеся под наливом и сливом горючих жидкостей, должны до и на время заполнения и слива присоединиться к заземляющему устройству. В качестве заземляющего проводника должен применяться гибкий (многожильный) медный провод сечением не менее 16 мм2.

Проводники необходимо присоединять к корпусу автоцистерны при помощи болтов для обеспечения надежного контакта.

При нарушении заземления налив или слив следует прекращать до устранения неполадок.

1.21 Для защиты от вторичных проявлений молний и разрядов статистического электричества вся металлическая аппаратура, резервуары, газопроводы, нефтепроводы, сливо-наливные устройства должны быть заземлены.

1.22 Категорически запрещается налив в резервуары, цистерны и тару легковоспламеняющихся жидкостей свободно падающей струи. Закачка и налив допускаются только под уровень жидкости в емкости.

2. Эксплуатация нефтяных скважин

2.1 Обвязка фонтанной скважины, ее коммуникация (емкости, амбары и пр.) должны быть подготовлены к приему продукции скважины до перфорации эксплуатационной колонны.

2.2 Сборка фонтанной арматуры должна производиться полным комплектом шпилек с прокладками, предусмотренными техническими нормами на поставку арматуры.

2.3 При освоении скважины с помощью передвижного компрессора, последний должен устанавливаться на расстоянии не менее 25 м от скважины.

2.4 Для предупреждения попадания нефти и газа из скважины в компрессор на линиях от газо- и воздухораспределительных будок у скважины должны быть установлены обратные клапаны.

|

|

|

2.5 Эксплуатация фонтанных скважин без полного комплекта крепежных элементов и прокладок, предусмотренных стандартами на фонтанную арматуру, запрещается.

2.6 За нарушение требований настоящей инструкции рабочие и ИТР несут ответственность в административном, дисциплинарном или судебном порядке.

3. Содержание и применение пожарного оборудования и средств пожаротушения

3.1 Объекты ЦДНГ должны быть обеспечены следующими первичными средствами пожаротушения:

а) насосная по перекачки нефти (ДНС) на каждые 50 м2 площади:

- огнетушителями пенными ОХП – 10 – 2шт.;

- углекислотными УО – 8 и бромэтиловыми ОУБ–7 1шт;

- ящиками с песком по 0,5 м3 – 3 шт.;

- лопатами – 3 шт.;

- пожарными ведрами – 2 шт.;

- кошмой размером 2х2м или асбестовым полотном – 2шт.

б) замерные групповые установки “Спутник”:

- углекислотными огнетушителями УО-8 – 1 шт.

в) общественные и жилые помещения на каждые 50 м2 площади:

- пенными огнетушителями ОХП-10 – 1 шт.

3.2. Первичные средства пожаротушения необходимо размещать вблизи мест наиболее вероятного их применения, на виду, с обеспечением к ним свободного доступа.

3.3. В качестве первичных средств пожаротушения рекомендуется применять: огнетушители пенные, углекислотные, бромэтиловые, асбестовые полотна. Грубошерстные полотна (кошма, войлок), песок.

Ручной пенный огнетушитель ОХП-10 и ручные бромэтиловые огнетушители ОУБ-7 предназначены для тушения начинающихся очагов пожара при воспламенении всех горючих твердых и жидких веществ за исключением тех, которые взаимодействуют с ними, усиливая горение.

Огнетушители ОХП-10 не должны применяться при тушении электроустановок, находящихся под напряжением.

Углекислотные огнетушители ОУ-8 предназначены для тушения любых горючих веществ.

Полотна грубошерстные, асбестовые и войлочные предназначены для тушения начинающихся очагов пожара при воспламенении веществ, горение которых не может происходить без доступа воздуха.

5.4. При температуре ниже минус 1оС огнетушители необходимо перенести в отапливаемое помещение и вывесить надпись ”Здесь находятся огнетушители”.

|

|

|

5.5. При эксплуатации бромэтиловых и углекислотных огнетушителей нельзя допускать:

5.5.1. Нагрева огнетушителя солнечными лучами или другими источниками тепла.

5.5.2. Попадания на вентиль и распылитель атмосферных осадков.

5.5.3. Ударов по баллону и вентилю.

5.5.4. Срыва пломбы без надобности.

4.Порядок действия технического персонала ЦДНГ при ликвидации аварий и пожаров

4.1. Для каждого газо-, взрыво-, пожароопасного объекта должен быть разработан план ликвидации аварий.

Планы ликвидации аварий вместе с необходимыми приложениями к ним должны находиться на рабочих местах; обслуживающий персонал должен быть ознакомлен с ними под расписку.

4.2. Знание плана ликвидации аварий проверяется во время учебных и тренировочных занятий с персоналом объекта, проводимых по графику, утвержденному главным инженером НГДУ.

4.3. Каждый работник ЦДНГ, заметивший опасность возникновения аварии или ситуации, угрожающей людям, обязан немедленно сообщить руководству и действовать согласно плану ликвидации аварий.

4.4 Каждый работник ЦДНГ, заметивший пожар, обязан:

4.1.1 Немедленно вызвать пожарную часть.

4.1.2 Вызвать к месту пожара старшего начальника объекта.

4.1.3 Принять меры по ликвидации пожара первичными и стационарными средствами пожаротушения.

2. РАБОТА ПО ПРОФЕССИИ

2.1 ОПЕРАТОР ПО ДОБЫЧЕ НЕФТИ И ГАЗА

2.1.1 Способы эксплуатации скважин

В настоящее время нефть добывают тремя основными способами: фонтанным, газлифтным и насосном. При фонтанном способежидкость и газ поднимаются по стволу скважины от забоя на поверхность только под действием пластовой энергии, которой обладает нефтяной пласт. Фонтанный способ наиболее экономичен, и как естественный, его применяют на вновь открытых, энергетически не истощенных месторождениях. Если скважины не могут фонтанировать, то их переводят на один из механизированных способов добычи нефти: газлифтный или насосный с расходованием дополнительной, искусственно вводимой в скважину энергии. При газлифтном способе добычи нефти в скважину для подъема нефти на поверхность подают сжатый газ т.е. подают энергию расширения сжатого газа. В насосных скважинах жидкость поднимают на поверхность с помощью спускаемых в скважину насосов – скважинных штанговых насосов и погружных центробежных электронасосов.

В газовых скважинах газ поступает на поверхность под действием пластового давления (скважины фонтанируют газом).

Оборудованием скважины называют все те части ее конструкции, которые обеспечивают отбор продукции (закачку) в надлежащем режиме, проведение всех технологических операций в процессе эксплуатации и гарантируют от возникновения открытых фонтанов и загрязнения окружающей среды. Обычно различают наземное и подземное оборудование. Наземное (устьевое) оборудование включает арматуру, устанавливаемую на устье, подземное (скважинное) – оборудование ствола скважины.

2.1.2 Установление заданного режима работы скважин

Режим эксплуатации скважины устанавливают таким, чтобы был обеспечен рациональный расход энергии пласта. Кроме того, необходимо предупредить преждевременное обводнение продукции и образование песчаных пробок. Правильная эксплуатация скважины заключается в получении максимального дебита при небольшом газовом факторе, наименьших количествах воды и песка, бесперебойном фонтанировании.

Режим регулируют с помощью штуцеров и реже с помощью газосепараторов высокого давления при поддержании заданного давления в них. Простой штуцер представляет собой шайбу толщиной 7—10 мм с центральным отверстием, в которое ввинчивается втулка, имеющая на конце глубокую коническую фаску (для предупреждения засорения парафином). Такой штуцер устанавливают в любом фланцевом соединении.

При наблюдении за работой фонтанной скважины и ее обслуживании замеряют буферное и затрубное давления, рабочие давления на групповых установках, определяют дебит нефти, газа, содержание воды и песка в продукции скважины и т. п. Кроме того, проверяют исправность устьевого оборудования; оборудования групповых установок; выкидных линий; скребков, применяемых для борьбы с образованием отложений парафина. При этом проводят мелкий и текущий ремонты. Желательно все ремонтные работы проводить без остановки скважины.

Результаты наблюдений записывают в специальный журнал. Эти данные могут послужить исходным материалом для установления оптимального режима эксплуатации других скважин, работающих в аналогичных условиях.

При эксплуатации фонтанных скважин могут возникать всякого рода неполадки: запарафинивание насосно-компрессорных труб, образование песчаных пробок, разъедание штуцера, обводнение скважины, засорение штуцера или выкидной линии и др. Признаком таких неполадок могут быть изменение буферного и затрубного давлений, изменение дебита нефти, количества воды и песка.

Если засорились насосно-компрессорные трубы, то буферное давление уменьшается, а затрубное повышается (если в скважину спущен один ряд насосно-компрессорных труб). В Случае образования песчаной пробки в работающей скважине увеличивают диаметр штуцера или в затрубное пространство подкачивают нефть. Это увеличит скорость движения продукции по насосно-компрессорным трубам, что, в свою очередь, приведет к выносу песка.

Если песчаная пробка образовалась на забое, то затрубное давление падает. Для удаления этой пробки также увеличивают диаметр штуцера или в затрубное пространство подкачивают нефть.

При появлении воды в скважине необходимо уменьшить дебит. При увеличении дебита и уменьшении буферного давления следует увеличить проходное отверстие штуцера. В этом случае переключают линию выхода нефти на другую и заменяют штуцер.

Если засорились штуцер или выкидная линия, то дебит снижается, а буферное и затрубное давления увеличиваются. В этом случае также переключают линию выхода нефти на другую и проверяют штуцер и выкидную линию.

Указанные неполадки ликвидируют без прекращения работы скважины, и только при необходимости можно ее остановить.

Для предотвращения отложений парафина на стенках фонтанных скважин принимают следующие меры:

1) уменьшают пульсацию фонтанирования, максимально снижают газовый фактор;

2) применяют механическую очистку труб от парафина различными скребками;

3) покрывают внутреннюю поверхность труб стеклом, эпоксидными смолами, эмалями, бакелитовым лаком и др. (футеровка труб);

4) расплавляют парафин;

5) растворяют парафин различными растворителями.

Скребок опускают в скважину на проволоке. Движение его вниз осуществляется под действием собственного веса и подвешиваемых к ним специальных грузов. При использовании скребков на устьевой арматуре монтируют лубрикатор с сальником. Для спуска скребков и их подъема применяют депарафинизационные установки АДУ, которые состоят из лебедки с электродвигателем и станции управления, размещаемых около скважины в будке.

Для очистки труб применяют тепловое воздействие. В этом случае трубы подогревают паром, горячей нефтью или нефтепродуктами. Пропарка осуществляется с помощью паровой передвижной установки (ППУ), которая монтируется на автомашине.

2.1.3 Подземное и наземное оборудование скважин, способы эксплуатации и контроль над режимом его работы

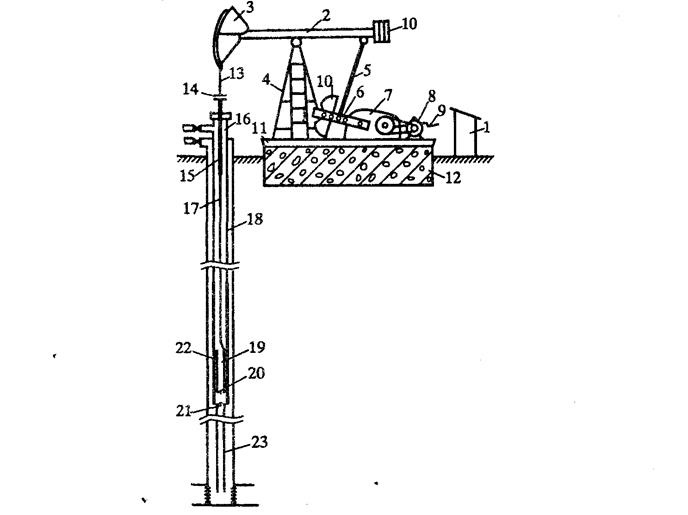

Схема СШНУ представлена на рис. 2. Оборудование СШНУ состоит из двух частей: наземного и подземного. Наземное оборудование состоит из станка-качалки, привода, станции управления и устьевой арматуры. Подземное оборудование включает в себя колонну НКТ, колонну штанг, глубинный насос и, при необходимости, другие элементы (хвостовик, газовый или газопесочный якорь, якорь для фиксации колонны НКТ в обсадной колонне и т.п.).

Рисунок -2 Принципиальная схема СШНУ.

1 — станция управления; 2 — балансир; 3 — головка балансира; 4 — стойка балансира; 5 — шатун; 6 — кривошип; 7 — редуктор; 8 — приводной двигатель; 9 — тормоз; 10 — противовесы; 11 — металлическая рама; 12 — бетонный фундамент; 13 — канатная подвеска; 14 — траверсы; 15 — полированный шток; 16 — устьевая арматура; 17 — колонии штанг; 18 — колонна НКТ; 19 — плунжер насоса; 20 — нагнетательный клапан; 21 — всасывающий клапан; 22 — цилиндр насоса; 23 — хвостовик

Основным элементом наземного оборудования является станок-качалка, состоящий из балансира 2, головки балансира 3, стойки 4, шатуна 5, кривошипа 6, редуктора 7, приводного двигателя 8, тормоза 9 и противовесов 10. Управление наземным оборудованием осуществляется специальной станцией 1. Станок-качалка, редуктор и приводной двигатель монтируются на металлической раме 11, устанавливаемой на бетонном фундаменте 12. Головка балансира 3 имеет канатную подвеску 13, соединенную с полированным штоком 15 с помощью траверс 14. Устье скважины оборудовано устьевой арматурой 16. Станок-качалка предназначен для восприятия нагрузок, действующих в точке подвеса штанг (ТПШ) в течение насосного цикла, и преобразования вращательного движения ротора приводного двигателя в возвратно-поступательное движение головки балансира. Редуктор 7 предназначен для снижения числа оборотов приводного двигателя 8 и повышения крутящего момента на выходном валу, на котором закреплены кривошипы 6. Кривошипы 6 соединены шатунами 5 с балансиром 2. На

входном валу редуктора имеется шкив, соединенный клиноременной передачей со шкивом приводного двигателя 8. В системе имеется также тормоз 9. Приводной двигатель устанавливается и закрепляется на салазках. При необходимости изменения числа качаний балансира заменяется размер шкива на приводном двигателе. Изменение длины хода полированного штока 15 (перемещения головки балансира) осуществляется изменением радиуса кривошипа 6 перестановкой шатуна 5, для чего кривошип имеет несколько отверстий. Кроме того, кривошип имеет устройство, позволяющее перемещать вдоль него противовесы 10, добиваясь наилучшего уравновешивания нагрузок, действующих в ТПШ.

В настоящее время промышленностью выпускается значительное количество типоразмеров станков-качалок (СК), отличающихся грузоподъемностью, длиной хода полированного штока и числом качаний, предназначенных для эксплуатации скважин различных категорий.

Устьевая арматура 16 имеет выкидной манифольд, манифольд затрубного пространства, а также сальниковое устройство, через которое проходит полированный шток 15.

Подземное оборудование включает колонну штанг 17, предназначенную для передачи возвратно-поступательного движения головки балансира плунжеру 19 глубинного насоса, а также для восприятия нагрузок, действующих на штанги в течение насосного цикла. Имеется колонна НКТ 18, на нижнем конце которой закреплен цилиндр насоса 22. Плунжер глубинного насоса имеет один или два нагнетательных клапана 20, а цилиндр насоса — всасывающий клапан 2. К приему насоса закреплен хвостовик 23.

Цилиндр скважинного насоса имеет различное конструктивное оформление, а внутренняя его поверхность тщательно обработана, равно как и наружная поверхность плунжера. Вместе они составляют пару трения.

Как видно из рис. 1, при ходе головки балансира вверх плунжер также перемещается вверх; при этом нагнетательный клапан 20 закрывается под действием веса продукции скважины, находящейся в НКТ. При снижении давления в цилиндре насоса до величины, меньшей, чем давление на приеме (давление в скважине перед всасывающим клапаном), всасывающий клапан 21 открывается и цилиндр насоса заполняется скважинной продукцией (такт всасывания). При ходе плунжера вниз давление в цилиндре насоса повышается, всасывающий клапан закрывается, а когда давление в цилиндре насоса (под плунжером) становится большим, чем давление над плунжером, открывается нагнетательный клапан, и продукция из цилиндра через плунжер перетекает в колонну НКТ (такт нагнетания). Затем цикл повторяется.

Следует отметить, что колонна штанг работает в очень сложных условиях, связанных не столько с длительным контактом со скважинной продукцией (а она может быть и коррозионно активной), сколько со сложными и переменными во времени нагрузками (растягивающими, сжимающими, изгибающими и крутящими). Расчет колонны штанг с учетом всех действующих нагрузок является сложной физической задачей.

В зависимости от некоторых технологических характеристик работы СШНУ различают статический и динамический режим ее работы.

Для статических режимов работы установки динамические составляющие в общей нагрузке, действующей на колонну штанг, являются небольшими и не оказывают значительного влияния на работу всей системы. Если же динамические составляющие существенны по величине, они приводят к значительным отличиям в работе СШНУ. Режимы работы установки, при которых динамические составляющие существенны, называются динамическими.

Критерием оценки режима работы установки является параметр динамического подобия, называемый параметром Коши —  :

:

, (1)

, (1)

где  — угловая скорость вращения кривошипа, 1/с;

— угловая скорость вращения кривошипа, 1/с;

Н — длина колонны штанг (глубина спуска насоса), м;

а — скорость звука в колонне штанг, м/с.

Скорость звука зависит от конструкции штанговой колонны и может быть принята:

для одноразмерной колонны а = 4600 м/с;

для двухразмерной колонны а = 4900 м/с;

а для трехразмерной — 5300 м/с.

Параметр Коши можно использовать для разделения режимов работы установки на статические и динамические. Очевидно, что для такого разделения необходимо принять определенную (граничную) числовую величину параметра Коши. Введем понятие фактора динамичности. Фактор динамичности т характеризуется отношением инерционного ускорения  к ускорению свободного падения g:

к ускорению свободного падения g:

, (2)

, (2)

Выражая угловую скорость вращения кривошипа  через число качаний

через число качаний

, (3)

, (3)

где п — число качаний, 1/мин,

параметр Коши запишем в виде:

, (4)

, (4)

Произвольное увеличение числа качаний приводит к превышению инерционного ускорения j над ускорением свободного падения g, и фактор динамичности становится больше единицы, что резко повышает аварийность штанговой колонны. При проектировании режимов работы установки необходимо выполнять следующее условие:

, (5)

, (5)

Режим работы установки при т = 1 будем называть критическим, а соответствующее этому условию число качаний обозначим через пкр.

Найдем критические числа качании при ходе вверх  , вниз-

, вниз-  (при

(при  ):

):

, (6)

, (6)

, (7)

, (7)

Как следует из сравнения (6) и (7), критическое число качаний при ходе вниз больше такового при ходе вверх. Поэтому при проектировании эксплуатации скважин установками штанговых насосов принимают меньшее критическое число качаний, т.е. критическое число качаний при ходе вверх —  .

.

Критическое значение параметра Коши  является границей допустимых режимов работы установки и записывается в соответствии с (4) следующим образом:

является границей допустимых режимов работы установки и записывается в соответствии с (4) следующим образом:

, (8)

, (8)

где  — критическое число качаний при ходе вверх.

— критическое число качаний при ходе вверх.

Как уже отмечалось, параметр Коши может быть использован и для разделения режимов работы установки на статические и динамические. Совершенно очевидно, что для такого разделения необходимо принять определенную числовую величину параметра Коши. Примем, что к статическим режимам относятся такие, для которых фактор динамичности меньше 0,5, а к динамическим — те, для которых т ≥ 0,5. Таким образом, границу между статическими и динамическими режимами по параметру Коши  можно установить, принимая и в выражении (4) равным

можно установить, принимая и в выражении (4) равным  и обозначая его

и обозначая его  :

:

, (9)

, (9)

В результате получаем:

, (10)

, (10)

где  — граничная величина параметра Коши.

— граничная величина параметра Коши.

Если  , то режим работы установки статический; если же

, то режим работы установки статический; если же  , то режим работы установки динамический (

, то режим работы установки динамический ( - фактический параметр Коши для рассматриваемого режима работы установки, рассчитываемый по выражению (4)).

- фактический параметр Коши для рассматриваемого режима работы установки, рассчитываемый по выражению (4)).

Подставляя  из (9.67) в зависимость (6), окончательно получаем:

из (9.67) в зависимость (6), окончательно получаем:

, (11)

, (11)

Как показывают расчеты, для наиболее распространенных условий работы штанговых установок при эксплуатации скважин граничная величина параметра Коши может быть ориентировочно принята равной.

, (12)

, (12)

2.1.4 Мероприятия, осуществляемые на промысле по увеличению межремонтного периода работы скважин

Дебит скважин может быть увеличен повышением проницаемости пород призабойной зоны. Этого можно достичь путем искусственного увеличения числа и размеров дренажных каналов, увеличения трещиноватости пород, а также путем удаления грязи, смол, парафинов со стенок поровых каналов.

Различают следующие методы увеличения дебита скважин: 1) кислотная обработка скважин; 2) гидравлический разрыв пласта; 3) гидропескоструйная перфорация; 4) торпедирование скважин; 5) тепловая обработка призабойных зон; 6) обработка призабойной зоны поверхностно-активными веществами; разрыв пласта с использованием ударной волны или пороховых газов.

· Кислотная обработка скважин включает солянокислотную, пенокислотную, термокислотную и обработку скважин грязевой кислотой.

При солянокислотной обработке скважину очищают от песка, грязи, парафина и т. п.

При кислотных обработках используют специальные агрегаты (например, агрегат типа Азинмаш -30) или обычные передвижные насосные агрегаты, смонтированные на автомобиле или тракторе.

При пенокислотной обработке скважины в призабойную зону пласта вводится аэрированный раствор поверхностно-активных веществ в соляной кислоте в виде пены. Для закачки в скважину кислотных пен применяют кислотный агрегат (автоцистерна с насосом), передвижной компрессор и смесит ель-аэратор.

При термокислотной обработке на забой скважины с помощью специального устройства (реакционного наконечника) опускают вещество, которое при соприкосновении с соляной кислотой вступает с ней в химическую реакцию, сопровождающуюся большим выделением тепла. Таким веществом может быть магний, едкий натрий и другие металлы. Цель термокислотной обработки – улучшение действия кислоты после расплавления парафина или смолы, отложившихся на забое скважины.

Солянокислотную обработку в любом варианте применяют для обработки карбонатных пород. Если продуктивные горизонты сложены песчаниками с глинистым цементом, применяют грязевую кислоту (смесь плавиковой кислоты с соляной кислотой). Последовательность проведения работ при этом следующая. В начале с целью удаления цементной и глинистой корки делают солянокислотную ванну. Затем для растворения в призабойной зоне карбонатов в скважину закачивают 10-15 %-ный раствор соляной кислоты. После удаления продуктов реакции в пласт закачивают грязевую кислоту, выдерживают ее определенное время, очищают забой от продуктов реакции и пускают скважину в работу.

· Гидравлический разрыв пласта

Сущность гидравлического разрыва пласта состоит в образовании и расширении в пласт трещин после создания высоких давлений на забое скважины жидкостью, закачиваемой в скважину с поверхности. Для предотвращения смыкания образованных трещин или расширившихся старых в пласт вводят крупнозернистый песок.

Технология этого процесса следующая: 1) закачка в пласт жидкости разрыва с целью образования трещин или их расширения; 2) закачка жидкости-песконосителя; 3) закачка жидкости для продавливания песка в скважину (продавочной жидкости).Жидкостью разрыва могут быть: сырая нефть повышенной вязкости; мазут или его смесь с нефтью; дизельное топливо, загущенное нафтеновыми мылами; вода; раствор соляной кислоты и т.п. Технология гидроразрыва состоит в следующем. Вначале скважину исследуют на приток, определяют ее поглотительную способность и давление поглощения. Забой очищают от песчаной и глинистой пробок и загрязняющих отложений. После проверки специальным шаблоном в скважину спускают трубы диаметром 89-114 мм. Для предохранения обсадной колонны от воздействия большого давления и разобщения фильтровой части скважины от зоны, расположенной выше ее, над продуктивным пластом устанавливают пакер. Устье оборудуют специальной головкой, к которой подключают насосные агрегаты.

· Гидропескоструйная перфорация

При гидропескоструйной перфорации разрушение колонны или цементного кольца осуществляется за счет использования абразивного и гидромониторного эффектов песчано-жидкостных струй, выбрасываемых с высокой скоростью из насадок глубинного устройства – гидроперфоратора.

Гидропескоструйная перфорация не дает должного эффекта в интервалах, ранее обработанных соляной кислотой или в которых был проведен гидроразрыв, а также при повторном вскрытии высокопроницаемых пластов с низким пластовым давлением или сильно обводненных.

· Торпедирование скважины

Сущность процесса торпедирования заключается в том, что заряженную взрывчатым

веществом торпеду спускают в скважину и взрывают против продуктивного горизонта. При взрыве торпеды образуются каверна, увеличивающая диаметр скважины, и сеть трещин, расходящихся от скважины в радиальном направлении.

Взрывные методы воздействия применяют также при освобождении прихваченных бурильных и обсадных труб, для разрушения на забое бурящихся скважин металлических предметов, для разрушения плотных песчаных пробок, фильтров и т.п.

· Тепловая обработка призабойных зон

Тепловую обработку призабойных зон применяют в том случае, если в добываемой нефти содержатся парафин или смолы, которые осаждаются в призабойной зоне, на стенках скважин и в трубах. В результате закупорки пор ухудшается фильтрационная способность пласта. При нагреве призабойной зоны отложения парафина и смол расплавляются и выносят поток нефти на поверхность. Для прогрева применяют электронагреватели, газонагреватели, горячую нефть, нефтепродукты, воду, пар и т.д.

· Обработка призабойной зоны поверхностно-активными веществами. Сущность обработки заключается в том, что в призабойную зону через насосно-компрессорные трубы при помощи насосного агрегата закачивают концентрированный раствор ПАВ, а за ним — слабоконцентрированный раствор, растворителем которого является нефть. Через 2—3 суток эксплуатация скважины возобновляется.

ПАВ — органическое вещество, получаемое из углеводородов, входящих в состав нефти. В нефтяной промышленности применяют следующие виды ПАВ: ОП (оксиэтилированный препарат), ОЖК (оксиэтилированная жирная кислота), сульфонолы и др.

При обработке призабойной зоны ПАВ последовательность работ аналогична последовательности при солянокислотной обработке. Метод обработки призабойной зоны ПАВ применяют при попадании в нее воды или фильтрата бурового раствора.

· Использование ударной волны.

В скважину на проволоке при помощи лебедки спускают стеклянный баллон, в котором поддерживается вакуум. Баллон устанавливают против горизонта, намечаемого для обработки. Насосным агрегатом (типа 4AH-700) создают давление жидкости в скважине, в результате чего баллон разрушается и жидкость окружающей среды (пласта и колонны) стремится заполнить вакуумное пространство. При этом призабойная зона очищается от глинистых частиц и происходит гидродинамический удар столба жидкости в скважине, благодаря чему создается значительное давление. В результате в породе образуются трещины.

· Использование пороховых газов.

В скважину на бронированном кабеле спускают на заданную глубину аппарат, заполненный порохом, и затем по кабелю подается электрический импульс. В результате срабатывает электрозапал и происходит быстрое сгорание пороха. Это приводит к созданию давления пороховых газов, что и обеспечивает разрыв пласта. Давление пороховых газов больше давления, создаваемого при гидравлическом разрыве пластов. Газы действуют на поверхность трещин подобно клину.

2.1.5 Причины и методы обнаружения неполадок в работе скважин, способы их устранения

Текущий ремонт при использовании УЭЦН может быть обусловлен выходом из строя ЭЦН в результате разъедания рабочих колес песком, пробоем изоляции электродвигателя или токоподводящего кабеля. Ремонтные работы заключаются в подъеме и спуске НКТ совместно с кабелем, замене насос промывке песчаной пробки.

В состав оборудования при эксплуатации ШГН входят насосы, штанги НКТ, газовые якоря, газопесочные якоря, которые испытывают силы трения и со временем требуют замены. Песок, находящийся в жидкости, зачастую выводит из строя насос, и для его восстановления необходимо полностью поднимать штанговую подвеску. Штанги при работе испытывают большие силы, образующие растяжения, из-за чего может произойти их обрыв. Для ликвидации данного вида аварии поднимают часть штанги до обрыва, затем - трубы до места, где появится верхний конец оборванной штанги, после чего поднимают оставшиеся штанги, а при необходимости и трубы. Возникновение осложнений в скважинах при фонтанно-газлифтной эксплуатации, в основном, зависит от жидкости и газа, поступающих из пласта, коллекторских свойств и подземного оборудования. Находящиеся в скважине насосно-компрессорные трубы при данном виде эксплуатации являются одной из основных причин:

- наличия в газожидкостной смеси механических примесей;

- наличия в газожидкостной смеси сероводорода.

За счет термодинамических явлений уменьшается температура жидкости, вследствие чего из нее отделяется смолопарафинистое вещество (тяжелые углеводороды), которые с истечением времени, при эксплуатации, осаждаются на стендах внутренней поверхности НКТ, уменьшая проходное отверстие.

Зачастую пластовая вода является минерализованным веществом, которое при понижении температуры в верхней части скважины выделяет кристаллы солей, образующиеся на внутренней поверхности НКТ плотные отложения, нередко полностью перекрывающие проходное сечение трубы.

При фонтанно-газлифтной эксплуатации скважин имеются практические наработки видов наиболее часто встречающихся ремонтов:

- очистка, подъем и замена НКТ от различных отложений;

- подъем НКТ и замена пакета, пусковых клапанов, клапанов-отсекателей;

- промывка песчаных пробок.

2.1.6 Формы и методы организации труда и производства

Основу плана по труду составляет задание по повышению производительности труда. Исходя из установленной производственной программы и заданий по производительности труда определяется плановая численность работающих на предприятии, а вслед за этим и фонд их заработной платы, намечаются мероприятия по подготовке и повышению квалификации работающих, по использованию передового опыта.

Методика планирования производительности труда должна предусматривать возможно более дифференцированные плановые расчеты (по отдельным факторам и элементам), применение единых методов планирования, позволяющих сводить и обобщать результаты расчетов во всех хозяйственных звеньях, и, в частности, применение единой классификации факторов роста производительности труда, единообразие методов расчета их влияния, единые приемы суммирования эффективности планируемых факторов.

В планах по производительности труда рассчитываются, как правило, два показателя: среднегодовая выработка на одного среднесписочного работающего и трудоемкость важнейших видов продукции. При этом определяется не только их абсолютный плановый уровень, но и степень изменения за отчетный период.

Уровень годовой производительности труда (выработки продукции на одного работающего) определяется путем; деления продукции, исчисленной в денежном, натуральном

или трудовом выражении, на среднесписочную численность работающих (промышленно-производственный персонал).

В списочный состав работающих на предприятии включаются все постоянные работники, а также сезонные и временные работники, принятые на работу на срок не менее пяти дней, а при выполнении ими работы по основной деятельности предприятия — на срок свыше одного дня.

Для измерения производительности труда длительное время применяется показатель выработки товарной (валовой) продукции в неизменных оптовых ценах предприятия. В настоящее время с целью устранения влияния повторного счета, а также заинтересованности предприятий в выпуске материалоемкой продукции предлагается планировать и анализировать производительность труда, исчисленную по чистой продукции. При этом для предприятия чистая продукция представляет вновь созданную стоимость, она включает в себя нормативную величину заработной платы с отчислениями соцстраху и прибыль. При исчислении чистой продукции не учитывается стоимость материальных затрат, израсходованных на ее производство.

Следует иметь в виду, что задание по повышению производительности должно тщательно обосновываться мероприятиями, обеспечивающими его выполнение. Поставленной задаче в наибольшей мере отвечает методика планирования роста производительности труда по факторам.

Порядок расчета и обоснования заданий по росту производительности труда заключается в следующем. На предварительной стадии составления плана темпы увеличения выработки обосновываются укрупненно, с учетом наиболее общих закономерностей и связи между ростом производительности труда и увеличением объема производства, увеличением объема капитальных вложений, изменением энерго - и фондовооруженности труда. При этом учитывается влияние структурных сдвигов по видам продукции, повышение эффективности научных исследований и ускорение темпов их внедрения в производство.

При развернутой разработке проектов перспективных и годовых планов осуществляются детальные технико-экономические обоснования роста производительности труда на плановый период посредством выявления экономии рабочего времени или численности работающих против базисного периода по всем факторам в соответствии с принятой их классификацией.

Существует несколько классификаций факторов роста производительности труда в промышленности. В последнее время наибольшее распространение и официальное признание получила единая классификация факторов роста производительности труда, которая включает в себя следующие типовые группы: повышение технического уровня производства; улучшение качества продукции, изменение удельного веса новых изделий; улучшение организации производства и труда; изменение объема и структуры производства; изменение природных условий; отраслевые и прочие факторы (например, освоение новых производств).

Применяется несколько методов расчета планового уровня производительности труда по факторам. Существо их заключается в определении количества возможного уменьшения численности работающих в результате действия каждого из факторов. При этом прежде всего находится исходная численность работников, необходимая для выполнения запланированного объема производства в условиях базисной выработки. Затем из нее последовательно вычитается количество работников, которое может быть высвобождено за счет влияния каждого фактора. Общая экономия численности, отнесенная к потребной в условиях базисной выработки численности за вычетом из нее найденной экономии, дает процент (коэффициент) повышения производительности труда.

Прирост производительности труда по каждому фактору и в целом по предприятию определяется по формуле:

, (1)

, (1)

где ПТ - производительность труда (%);

Э - количество высвобождающихся работников;

ЧР - численность работников, необходимая для выполнения запланированного объема производства, исчисленная исходя из базисной производительности труда.

Содержание приемов расчета эффективности факторов производительности труда заключается в следующем.

Плановый уровень выработки на одного среднесписочного работника определяется умножением отчетного уровня на рассчитанный процент его повышения в плановом периоде, например 10 110 руб. ∙ 1,055=10 666 руб. После этого определяется плановая численность работающих.

В настоящее время основной прирост продукции должен обеспечиваться за счет имеющейся численности работающих. Поэтому заключительной стадией составления плана по производительности труда выступает определение процента прироста продукции в результате повышения производительности труда. Этот показатель, который получил на практике название «степень напряженности плана», определяется по следующей формуле:

, (2)

, (2)

где Впт —прирост продукции за счет роста производительности труда (%);

Кч —прирост численности работников (%);

Кв —прирост товарной продукции (%).

В нашем примере рассматриваемая величина составит 91%

Достоинство рассмотренной методики планирования производительности труда по факторам в отличие от все еще встречающихся в практике методов определения производительности труда как частного от деления стоимости продукции на численность работающих заключается в технико-экономическом обосновании задания.

2.1.7 Компьютерные технологии процесса добычи нефти

Корпоративная сеть ОАО «Самаранефтегаз» насчитывает более 200 локальных вычислительных сетей, в рамках которых эксплуатируется более 270 различных ПК и прикладных программ, имеющих свои наборы данных и базы данных.

Первый этап контроля качества и обеспечения сохранности информации производится непосредственно на устье скважины исполнителем работ, он предусматривает:

- перед проведением исследований связанных с измерением давления и/или температуры длительный период времени (например, КВД, КПД и т.п.) перед монтажом устьевых и/или спуском глубинных приборов и после демонтажа (подъема) необходимо произвести запись нулевых значений (давления и/или температуры окружающей среды) в течение времени, определенного регламентом или планом работ;

- наличие цифровой и графической информации в приборе после проведения исследования;

- по возможности необходимо перенести полученные замеры из прибора на переносной компьютер (ноутбук, Palm) и произвести проверку качества и наличия замеров непосредственно на компьютере, при этом необходимо обеспечить сохранность инструментальных замеров, как в приборе, так и на компьютере;

Все полученные результаты исследования (как в электронном виде, так и на бумажном носителе) передаются мастеру бригады.

Мастер бригады обеспечивает:

- контроль наличия цифровой и графической информации;

- контроль соответствия обозначения объекта исследования (код месторождения, номер скважины и т.п.) заявленному к исследованию объекту;

- акты выполненных работ на те виды работ, по которым не может быть получен инструментальный замер, должны быть предоставлены на бумажном носителе;

- проверку полноты выполнения объема работ, по каким либо причинам выполнен не в полном объеме (либо часть работ отбракована), мастер должен согласовать (по электронной почте или в письменном виде) перенос данного объема работ на следующий день;

- передачу всего объема информации в электронном виде производить по возможности по электронной почте, при этом все отправления должны храниться на компьютере мастера не менее года.

Второй этап контроля качества необходим для обеспечения:

1. своевременного выявления некачественно выполненных работ;

2. обеспечения правильности привязки инструментального замера к объекту исследования;

Третий этап контроля качества и обеспечения сохранности информации производится геологом или технологом, при этом должно обеспечиваться:

- многоуровневая сохранность инструментальных замеров (в электронной почте и в архиве баз данных, как до обработки замера, так и после обработки);

- контроль качества графической и цифровой информации;

- отбраковка дублирующих замеров - правильность привязки измерения к объекту исследования;

- учет выявленных нарушений и ошибок в инструментальных замерах;

-контроль соответствия проведенного объема работ плану работ и/или технологическому регламенту;

- проверка приемлемости результатов для дальнейшей интерпретации.

Обработка информации геологами (технологами) должна проводиться в соответствии с «инструкцией по обработке, хранению и передачи в Корпоративную базу данных инструментальных замеров».

2.1.8 Технико-экономические показатели по способам эксплуатации скважин и нефтепромыслам в целом

Эффективность применения методов поддержания пластового давления определяется за квартал, год или с начала разработки месторождения и измеряется:

1) увеличением добычи нефти;

2) повышением производительности труда рабочих на промыслах;

3) снижением себестоимости добытой нефти;

4) экономией капитальных вложений.

Эффективность применения указанных методов оценивается путем сравнения показателей разработки нефтяного месторождения с поддержанием и без поддержания пластового давления.

При расчете эффективности используются следующие исходные данные.

1) фактическая добыча нефти при поддержании пластового давления;

2) возможная добыча нефти без поддержания пластового давления;

3) численность рабочих на промыслах;

4) добыча нефти на одного рабочего при поддержании пластового давления;

5) удельная численность промысловых рабочих на одну скважину;

6) фактические эксплуатационные затраты на добычу нефти;

7) фактическая себестоимость 1 т нефти;

8) капитальные вложения в промысловое хозяйство;

9) стоимость строительства одной скважины;

10) стоимость промыслового обустройства одной скважины;

11) стоимость капитальных вложений для поддержания пластового давления;

12) число отработанных скважино-месяцев;

13) средний коэффициент эксплуатации скважин;

14) стоимость разведки на одну эксплуатационную скважину.

Среднесуточная добыча нефти без поддержания пластового давления и темп ее снижения определяются при помощи гидродинамических методов расчета или (при наличии достаточного фактического материала за предыдущее время) по кривым падения добычи нефти.

Прежде чем определить уровень производительности труда рабочих на промысле, необходимо из общей численности рабочих исключить то число их, которое занято в конторе (цехе) поддержания пластового давления, а также на транспорте, хранении и деэмульсации нефти, добытой за счет поддержания давления.

Производительность труда без поддержания пластового давления определится делением годовой добычи нефти без поддержания давления на соответствующую этой добыче численность рабочих. Путем сопоставления найденной производительности одного рабочего в год без поддержания давления с фактической производительностью его при поддержании давления находят процент повышения производительности труда.

Кроме того, в результате поддержания пластового давления сократится потребность в рабочей силе, так как при этом уменьшится необходимый фонд эксплуатационных скважин. Число рабочих, на которое уменьшится потребность в рабочей силе, определяется путем умножения удельной численности промысловых рабочих на одну скважину без поддержания давления на число дополнительных скважин, необходимых для получения прироста добычи нефти, равного количеству ее, полученному за счет поддержания пластового давления.

Для определения себестоимости добычи нефти без поддержания пластового давления надо предварительно определить эксплуатационные затраты без поддержания давления, которые вычисляются как разность между общими эксплуатационными затратами: и затратами, связанными с поддержанием пластового давления (содержание цеха поддержания и доля расходов на транспорт, хранение и деэмульсацию дополнительно полученной нефти за счет поддержания давления). Путем деления эксплуатационных затрат без поддержания давления на рассчитанную годовую добычу находят себестоимость 1 т нефти без поддержания давления.

Фактическая себестоимость 1 т нефти с поддержанием давления известна. По разности находят экономию от снижения себестоимости 1 т нефти, а путем умножения полученной разницы на общую годовую добычу определяют общую экономию эксплуатационных затрат.

Для расчета экономии капитальных вложений находят средний дебит на скважино-месяц путем деления годовой добычи нефти без поддержания пластового давления на количество отработанных скважино-месяцев. Делением дополнительно полученной за год нефти за счет поддержания давления на средний дебит за скважино-месяц и на средний коэффициент эксплуатации определяют число скважин, которое необходимо было бы пробури-

ть для получения дополнительной добычи нефти без поддержания пластового давления.

Далее находят дополнительные капитальные вложения в разведку, бурение и обустройство этих скважин путем умножения стоимости этих вложений на одну скважину на найденное по расчету число скважин.

Сумма капитальных вложений в промысловое хозяйство (за вычетом капитальных вложений, связанных с поддержанием пластового давления) и указанных дополнительных капитальных вложений определит общий объем капитальных вложений без поддержания давления.

По разности между этим общим объемом капитальных вложений и капитальными вложениями в промысловое хозяйство при поддержании давления находят экономию средств, полученную за счет поддержания пластового давления.

Путем деления общего объема капитальных вложений на фактическую годовую добычу нефти определяют капитальные вложения, приходящиеся на 1 т нефти, полученную без поддержания пластового давления ж с поддержанием давления. Отношением этих удельных капитальных вложений определяется процент повышения капитальных вложений при разработке месторождения без поддержания пластового давления.

2.1.9 Охрана окружающей среды при эксплуатации нефтяных и газовых скважин

Охрана окружающей среды – это система мероприятий по предотвращению или устранению загрязнения атмосферы, воды и земель, то есть природной среды.

Основная часть загрязнителей атмосферы – газ из трубопроводов и резервуаров. Для уменьшения загрязнения воздуха на нефтяных и газовых промыслах предусматривают различные технологические и организационно-технические мероприятия. К основным таким мероприятиям относят:

правильный выбор материала для оборудования, трубопроводов и арматуры;

герметизация систем добычи, транспорта и промысловой подготовки газа и газоконденсата;

применение систем автоматизации, обеспечивающих аварийное отключение оборудования и установок без разгерметизации оборудования;

применение в качестве топлива и для технологических нужд газа, прошедшего осушку и сероочистку;

применение закрытой факельной системы для ликвидации выбросов сероводорода при продувке скважин, трубопроводов, при ремонте с последующим его сжиганием в факелах; уменьшение продолжительности продувок.

Для уменьшения загрязнения атмосферы углеводородными компонентами предусматривают сжигание газа в факелах, оборудованных огнепреградителями.

Для уменьшения выбросов сероводорода и углеводородов с поверхностей испарения, из резервуаров рекомендуют использовать нефтеловушки закрытого типа и с отсосом на сжигание, системы улавливания паров и др.

Объекты нефтяных и газовых промыслов характеризуются большой рассредоточенностью. Поэтому приходится разрабатывать и выполнять различные мероприятия по лучшему использованию земель, предотвращению потрав сельскохозяйственных угодий. Предусматривается увеличение плотности застройки промысловых территорий, использование однотрубных систем сбора и транспорта продукции, прокладка трубопроводов и коммуникаций одинакового назначения параллельно, в одной траншее, группирование скважин в кусты и использование наклонно-направленного бурения. На участках временного пользования, например прокладки трубопровода, осуществляется ре -

культивация (восстановление) земель. Плодородный слой снимают, складируют и после выполнения технологических работ снова возвращают на прежнее место.

3 СПЕЦИАЛЬНЫЙ ВОПРОС

3.1 Технология ремонта и технические условия на ремонт должны предусматривать полное восстановление первоначальных заводских параметров погружного агрегата. Составить карту технологии ремонта погружного насоса.

Для ремонта, установок необходимо создать специальные ремонтные базы для одного или нескольких нефтедобывающих районов.

На ремонтной базе ремонтируют в основном погружное оборудование и кабель. Ремонт автотрансформаторов и станций управления может осуществляться в обычных электроремонтных мастерских.

Конструкция погружного агрегата позволяет ремонтировать его по узлам, т. е. отдельно электродвигатель, насос и гидрозащиту.

Ремонтные базы с учетом технологии ремонта погружного агрегата и кабеля, должны иметь следующие цеха: по ремонту насоса с участками разборки, мойки, дефектовки деталей, сборки и испытания; по ремонту протекторов с участками разборки, мойки, сборки, заправки маслом и испытания; по ремонту электродвигателей с участками разборки, сборки, обмотки, сушки и испытания электродвигателей; по ремонту кабеля; литейный цех с участками чугунного литья, термической обработки и изготовления пластмассовых деталей (при ремонте насосов ЭЦНИ); механический и склад.

Технология ремонта и технические условия на ремонт должны предусматривать полное восстановление первоначальных заводских параметров погружного агрегата.

Технология ремонта предусматривает следующие работы.

I. По насосу:

1) очистку наружной поверхности от грязи, нефти, парафина и т. д.;

2) разборку насоса на специальном стеллаже с применением механического ключа для развинчивания корпуса и лебедки с целью извлечения пакета;

3) разборку пакета и отдельных узлов;

4) мойку разобранных деталей;

5) дефектовку разобранных деталей и подшипников;

6) пополнение комплекта деталей, подшипников и узлов насоса вместо забракованных;

7) сборку, смазку и регулировку насоса;

8) испытание насоса в соответствии с техническими условиями;

9) проверку крепления насоса и его герметичности, пайку и лужение швов;

10) установку упаковочных крышек.

|

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

1 Акульшин А. И., Бойко В. С. Эксплуатация нефтяных и газовых скважин. – М.: Недра, 1989 г.

2 Акимов Н.В., Лукьянов Э.Е. Техническая инструкция по проведению геолого-технологических исследований нефтяных и газовых скважин, Тверь 2001 г.

3 Гавура В.Е. Геология и разработка нефтяных и газонефтяных месторождений – М.: ВНИИОЭНГ, 1995 г.

4 Муравьев В. М. Эксплуатация нефтяных и газовых скважин. – М.: Недра, 1973 г.

5 Муравьев В. М. Эксплуатация нефтяных и газовых скважин. – М.: Недра, 1978 г.

6 Никишенко С.Л. Нефтегазопромысловое оборудование – Москва 2005 г.

7 Николенко П.А., Воробьева Н.В. Подземный ремонт скважин. – М.: Недра, 2004 г.

8 Омаров А.М. Планирование на промышленных предприятиях – М: Мысль, 1974 г.

9 Сулейманов А.Б., Карапетов К.А., Яшин А.С. Техника и технология капитального ремонта скважин. – М.: Недра, 1987 г.

10 Требин Г.Ф., Чарыгин Н.в., Обухова Т.М. Нефтеместорождения Советского Союза – М.: Недра, 1980 г.

11 Учебный курс «Добыча нефти» для мастеров бригад добыча нефти и газа – Стражевой 2000 г.

12 Юрчук А. М., Истомин А. З. Расчеты в добычи нефти. – М.: Недра, 1979 г.

13 Элияшевский И. В. Технология добычи нефти и газа. – М.: Недра, 1985 г.

2015-07-04

2015-07-04 7085

7085