5.10.1. Назначение механизма

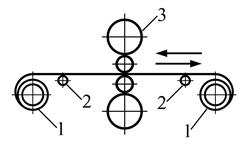

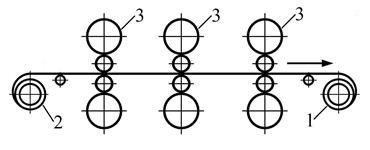

Моталки применяются для сматывания в рулон листов и ленты при холодной прокатке, горячей рулонной прокатке и при различных непрерывных технологических процессах обработки листов. Схемы намотки полосы показаны на рис. 5.23 и 5.24.

На реверсивных одноклетьевых станах холодной прокатки моталки устанавливаются по обе стороны рабочей клети.

Рис. 5.23:

1 – моталки; 2 – направляющие холостые ролики;

3 – рабочая клеть стана

На непрерывных станах холодной прокатки устанавливается только одна моталка со стороны выхода металла

Рис. 5.24:

1 – моталка; 2 – разматыватель; 3 – рабочие клети стана

При наматывании полосы на барабан моталки происходит значительное натяжение полосы, что снижает давление металла на валки прокатного стана, уменьшает коробоватость полосы, способствует правильному и плотному наматыванию металла на барабан моталки.

Скорость прокатки, а следовательно, и намотки полосы на современных станах весьма велика и достигает 15 м/с для трехклетьевых станов и до 45 м/с для пятиклетьевых.

Диаметр рулона D в основном определяется толщиной h прокатываемой полосы:

D = (150 ÷ 200) h – для стальных полос и лент;

D = (120 ÷ 170) h – для полос и лент из цветных металлов.

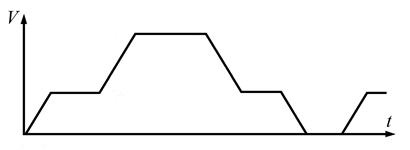

5.10.2. Режим работы моталки

1. Разгон барабана до заправочной скорости.

2. Заправка полосы в моталку.

3. Разгон моталки с полосой до максимальной скорости. Натяжение полосы во время разгона должно оставаться постоянным.

4. Намотка рулона. По мере роста диаметра рулона угловая скорость двигателя должна уменьшаться таким образом, чтобы линейная скорость полосы оставалась постоянной.

5. Торможение двигателя до заправочной скорости. На этом заканчивается намотка рулона.

6. Торможение моталки до нуля, съем рулона. Примерный вид тахограммы моталки показан на рис. 5.25.

Рис. 5.25

5.10.3.Требования к электроприводу

Главным требованием к электроприводу является образование и поддержание на заданном уровне натяжения полосы как в установившемся режиме моталки, так и в режимах ускорения и замедления. Для удовлетворения этих требований необходимы:

1) достаточно большой диапазон регулирования скорости;

2) высокое быстродействие привода;

3) возможность регулирования скорости в функции натяжения металла.

Для привода моталок применяются, как правило, двигатели постоянного тока независимого возбуждения, регулирование которых осуществляется как за счет изменения магнитного потока, так и напряжения двигателя.

5.10.4. Расчетные выражения

Если пренебречь моментом холостого хода моталки, то момент статический на валу барабана моталки складывается из моментов, необходимых для изгиба полосы (МИЗГ) и для создания натяжения (MНАТ)

(5.59)

(5.59)

где sТ – предел текучести материала полосы, Н/мм2;

b – ширина наматываемой полосы, м;

h – толщина полосы, м;

i – общее передаточное число редуктора;

h – КПД редуктора.

Момент натяжения в начале намотки

(5.60)

(5.60)

где DБ – диаметр барабана, м;

Т – натяжение полосы, Н.

Момент натяжения полосы в конце намотки

(5.61)

(5.61)

где D P – диаметр рулона, м.

Поскольку с ростом диаметра рулона от начала намотки до ее окончания момент изменяется, то зависимость момента от времени определяется как

(5.62)

(5.62)

где V – максимальная линейная скорость намотки, м/с.

Требуемая угловая скорость в начале намотки

(5.63)

(5.63)

Требуемая угловая скорость в конце намотки

(5.64)

(5.64)

Во время намотки желаемый диапазон w2/w1 обеспечивается, как правило, за счет регулирования магнитного потока. Следовательно, желаемая номинальная скорость двигателя w N  w2.

w2.

Время намотки рулона без учета переходных процессов пуска и торможения

(5.65)

(5.65)

где t 3AП , t УСТ – время намотки на заправочной и установившейся скорости;

l ЗАП – длина полосы, намотанной в начале и в конце намотки, м;

l – длина сматываемой полосы, м.

Фактическая продолжительность включения

(5.66)

(5.66)

где Т Ц – время цикла, с.

Желаемая мощность приводного двигателя

(5.67)

(5.67)

где 1,1 ÷ 1,6 – коэффициент, учитывающий динамическую нагрузку привода;

xCT – стандартная продолжительность включения двигателя;

При расчете тахограммы и нагрузочной диаграммы следует учесть, что на любом участке тахограммы момент, развиваемый двигателем,

М = МС + МДИН, (5.68)

где  – динамический момент.

– динамический момент.

Здесь J S – суммарный момент инерции привода; j – угол поворота.

При расчете нагрузочной диаграммы можно принять следующие допущения:

1) во время пуска D = D Б = const;

2) во время торможения D = D P = const;

3) моментом холостого хода можно пренебречь (МХХ = 0);

4) поскольку при установившейся линейной скорости намотки изменяется угловая скорость двигателя и суммарный момент инерции, то изменяется и динамический момент. Однако эти составляющие динамического момента значительно меньше динамических моментов при пуске и торможении, что дает право пренебречь этими изменениями при установившейся линейной скорости намотки.

Момент инерции рулона, приведенный к валу двигателя, вычисляется как

(5.69)

(5.69)

где g – плотность материала;

b – ширина полосы.

5.10.5.Варианты конструктивно-технологических параметров

Исходные данные для расчетов представлены в табл. 5.12.

Таблица 5.12

| Технологические данные | Обозна- чение | Размер- ность | Номер варианта | |||

| Натяжение полосы | Т | Н | 9,8·104 | 7,9·104 | 10,0·104 | 1,96·104 |

| Максимальная линейная скорость намотки | V | м/с | 1,5 | 2,5 | 15,0 | 3,0 |

| Заправочная скорость | V ЗАП | м/с | 0,5 | 1,0 | 3,0 | 0,3 |

| Диаметр барабана | D Б | м | 0,75 | 0,75 | 0,50 | 0,50 |

Окончание табл. 5.12

| Технологические данные | Обозна- чение | Размер- ность | Номер варианта | ||||

| Диаметр рулона | D P | м | 1,40 | 2,20 | 1,85 | 1,25 | |

| Ширина наматываемой полосы | b | м | 1,14 | 1,55 | 1,15 | 0,25 | |

| Толщина полосы | h | мм | 8,0 | 3,0 | 1,2 | 0,5 | |

| Длина полосы | l | м | |||||

| Момент инерции механизма, приведенный к валу двигателя (без рулона) | JM | кг·м2 | 8,9 | 7,03 | 1,7 | ||

| Общее передаточное число редуктора | i | 9,8 | |||||

| КПД редуктора | h | 0,9 | 0,9 | 0,95 | |||

| Время цикла | T Ц | с | |||||

| Длина полосы, намотанной на заправочной скорости в начале и конце намотки | l ЗАП | м | |||||

| Предел текучести материала полосы | sТ | H/мм2 | |||||

| Удельная масса материала полосы | g | кг/м3 | |||||

| Ускорение и замедление привода при разгоне и торможении | a | м/с2 | 0,5 | 0,5 | 1,5 | 0,5 | |

2015-07-02

2015-07-02 4908

4908