Одним из путей решения проблемы эксплуатации глубоких, искривленных скважин является использование скважинных насосов (объемного или динамического действия), приводимых в работу потоком жидкости, нагнетаемой насосной станцией. То есть, мы используем поток жидкости для привода насоса, расположенного в скважине.

В качестве внутрискважинного насосного блока (гидродвигатель-скважинный насос) можно использовать:

- поршневой гидродвигатель – поршневой насос. Если направление потока жидкости от силового насоса в течение каждого цикла не изменяется, то такие установки называются гидропоршневыми, в противном случае – это гидроштанговые установки;

- гидравлическая турбина – центробежный насос. Системы называют турбонасосными;

- когда гидродвигатель и скважинный насос представляют собой один агрегат (струйный насос), их называют струйными установками.

Для всех установок характерно наличие двух каналов для подвода рабочей жидкости от поверхностного насоса к внутрискважинному двигателю и подъема пластовой жидкости. В качестве жидкости для привода используют очищенную нефть, поэтому нередко подъем отработанной жидкости осуществляется по одному каналу вместе с добытой пластовой жидкостью.

|

|

|

Основные схемы ГПНУ:

- по принципиальной схеме циркуляции рабочей жидкости (открытая или закрытая)3;

- по принципу действия скважинного насоса (одинарного, двойного или дифференциального действия);

- по принципу работы гидродвигателя;

- по способу спуска погружного агрегата (спускаемые на колонне НКТ – фиксированные, или свободные – сбрасываемые в скважину);

- по числу агрегатов, обслуживаемых одной наземной установкой (индивидуальные или групповые).

Область применения:

Гидропоршневые установки позволяют эксплуатировать скважины с динамическим уровнем до 4500 м, с максимальным дебитом до 1200 м3/сут при высоком содержании в пластовой жидкости воды (до 98%), песка (2%) и агрессивных компонентов.

Положительная особенность гидропоршневых установок – это возможность с поверхности регулировать количество отбираемой из скважины жидкости, изменяя количество рабочей жидкости, закачиваемой к приводу, и, меняя таким образом, режим работы погружного агрегата.

Скважинные гидропоршневые установки хорошо приспособлены для эксплуатации наклонно направленных скважин, т.к. они не имеют движущейся возвратно-поступательно штанговой колонны, как шианговые насосы, и кабеля рядом с трубами, который при спуске агрегата может повредиться, как у установок скважинных насосов с электропрриводом. К тому же, скважинный агрегат имеет небольшие размеры, что также играет не последнюю роль.

|

|

|

Применение т.н. сбрасываемых глубинных гидропоршневых агрегатов позволяет значительно облегчить спуско-подъемные работы.

Сбрасываемый агрегат спускается во внутреннюю полость НКТ, заполненных жидкостью, и проталкивается рабочей жидкостью, закачиваемой с поверхности. В нижней части колонны НКТ установлено седло, в которое агрегат запрессовывается потоком рабочей жидкости. Для подъема глубинного агрегата на поверхность поток рабочей жидкости направляют в межтрубное пространство, жидкость попадает под сваб глубинного агрегата и выталкивает его до поверхности. Чтобы рабочая жидкость не уходила в полость под пакером, в нем имеется обратный шаровой клапан. Таким образом, СПО осуществляются без подъема труб: не нужен подъемник и бригада подземного ремонта.

К недостаткам установок гидропоршневых насосов относится, прежде всего, наличие сложного поверхностного оборудования (особенно при необходимости подготовки рабочей жидкости), а следовательно необходима и высокая квалификация обслуживания. Также стоит учитывать и экономичность использования ГПНУ – например, нерентабельно использовать установки, когда эксплуатируется одна скважина (обычно ими оборудуют куст скважин).

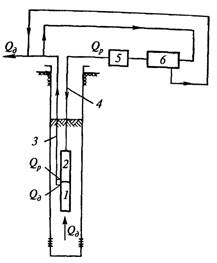

Рис. 4.1. Схема гидропоршневой установки:

1 – скважинный насос; 2 – погружной двигатель; 3 – канал для подъема скважинной продукции и отработанной жидкости; 4 – канал для подачи рабочей жидкости к погружному агрегату; 5 – поверхностный силовой насос; 6 – система подготовки рабочей жидкости.

Погружной агрегат ГПНУ состоит из трех основных элементов: поршневого гидравлического двигателя, плунжерного (поршневого) насоса, соединенных между собой штоком, и золотникового управляющкего устройства, привод которого осуществляется от соединительного штока. Действие ГПНУ основано на преобразовании энергии рабочей жидкости в возвратно-поступательное движение исполнительного механизма.

Назначение основных элементов (к которым, помимо вышеперечисленных, также относятся – колонны НКТ, блок подготовки рабочей жидкости и насосный блок): насосный блок преобразует механическую энергию приводного двигателя (электродвигатель или ДВС) в гидравлическую энергию потока рабочей жидкости; гидропоршневой погружной насосный агрегат преобразует энергию рабочей жидкости в механическую энергию движения плунжеров двигателя и насоса, которая затем снова преобразуется в гидравлическую энергию потока откачиваемой пластовой жидкости. Колонны НКТ являются каналами для рабочей и пластовой жидкостей, а блок подготовки служит для очитки жидкости от газа, песка и воды перед использованием ее в качестве рабочей.

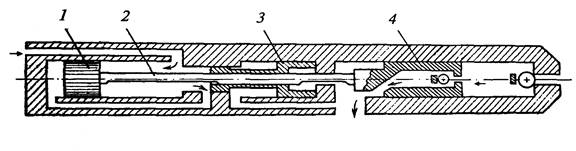

Скважинный погружной агрегат – принципиальная схема:

Погружной агрегат (рис. 4.2) является сложной гидравлической машиной, которая состоит из поршня и цилиндра двигателя 1, штока 2, соединяющего поршень двигателя с поршнем насоса, золотника 3, поршня и цилиндра насоса 4.

Рис. 4.2. Схема дифференциального погружного агрегата.

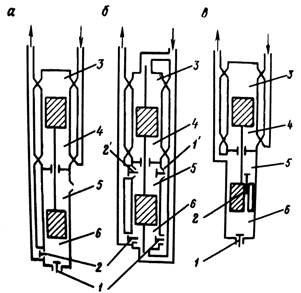

В агрегатах с насосом одинарного действия (рис. 4.2, а) шток с двумя поршнями совершает возвратно-поступательное движение в результате попеременной подачи жидкости из напорного трубопровода то в полость 3, то в полость 4. Жидкость направляется распределительным устройством – в результате, в насосе одинарного действия при ходе поршня вверх пластовая жидкость попадает через всасывающий клапан 1 в полость 6, а при ходе поршня вниз вытесняется через нагнетательный клапан 2 в напорный трубопровод. Клапаны 1 и 2 – самодействующие (чаще всего – шарикового типа). Полость 5 соединена с затрубным пространством с помощью отверстия, и при перемещении поршня вверх и вниз жидкость может свободно циркулировать.

|

|

|

В агрегатах двойного действия (рис. 4.2, б) при перемещении поршня насоса вверх пластовая жидкость попадает через клапан 1 в полость и вытесняется из полости 5 через клапан 2’. При ходе поршня вниз пластовая жидкость вытесняется из полости 6 через клапан 2 и поступает в полость 5 через клапан 1’. Таким образом, при каждом ходе поршня жидкость подается в напорный трубопровод.

В агрегатах с насосом дифференциального действия (рис. 4.3, в) поршень насоса выполнен сквозным с расположенным в нем нагнетательныим клапаном 2. При ходе поршня вниз всасывающий клапан 1 закрыт, из полости 5 и 6 в напорный трубопровод вытесняется объем жидкости, равный объему штока, находящегося в полостях, при ходе поршня вверх нагнетательный клапан 2 закрыт, а всасывающий 1 открыт. В результате пластовая жидкость вытесняется из полости 5 в напорный трубопровод и поступает в полость 6. Объемы пластовой жидкости, вытесняеиой в напорный трубопровод при ходе вверх и вниз, будет определяться соотношением площадей поперечного сечения поршня и штока насоса.

Рис. 4.3. Схемы насосов погружных агрегатов (а – насос одинарного действия; б – двойного действия; в – дифференциального действия)

1 – всасывающий клапан; 2 – нагнетательный клапан; 1’, 2’ – клапаны; 3, 4, 5, 6 – полости.

2015-07-03

2015-07-03 3970

3970