Сегодня разработан ряд методов и средств для оценки параметров микронеровностей.

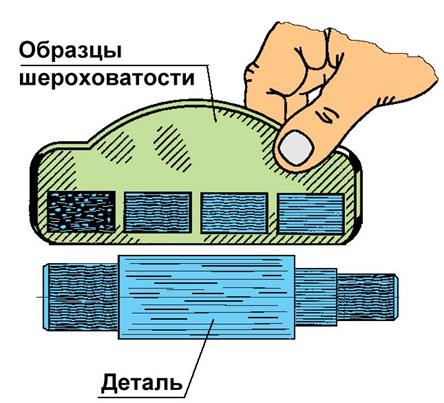

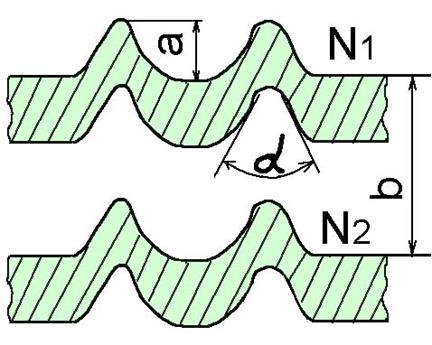

В цеховых условиях в соответствии с ГОСТ 9378-93 «Образцы шероховатости поверхности сравнения. Общие технические условия», (ИСО 2632-1-85, ИСО 2632-2-85) наиболее простым методом контроля шероховатости поверхностей изделий является визуальное или органолептическое (на ощупь) сравнение с образцами (рис. 1.24). Образцы изготавливают из тех же материалов, что и контролируемые детали и обрабатывают теми же методами. Кроме того, форма образцов и основное направление неровностей поверхности должны соответствовать определенным указаниям. В стандарте установлены ряды номинальных значений параметра шероховатости Ra поверхности образца в зависимости от воспроизводимого способа обработки и базовой длины для их оценки. Так, для шлифования значения Ra варьируются в пределах 0,05... 3,2 мкм при базовой длине 0,25... 2,5 мм, для точения и расточки - 0,4... 12,5 мкм при базовой длине 0,8... 2,5 мм, а для полирования - 0,006... 0,2 мкм при 0,08... 0,8 мм. Ширина образцов сравнения составляет не менее 20 мм, а длина - 20... 50 мм. Образцами могут служить и готовые детали. Для измерения шероховатости крупногабаритных деталей и в труднодоступных местах вначале снимают отпечаток поверхности - ее реплику, по которой оценивают параметры шероховатости.

Однако визуальная оценка и оценка на ощупь субъективны, и полученные результаты носят ориентировочный характер, особенно при высоких требованиях обработки поверхностей деталей.

Рис. 1.24. Сравнение шероховатости с образцами

Для контроля деталей из мягких материалов применяют бесконтактные приборы, в связи с тем, что игла прибора оставляет, след (царапину) на поверхности детали. Незаменимы бесконтактные методы и в тех случаях, когда радиус ощупывающей алмазной иглы соизмерим с размером неровности.

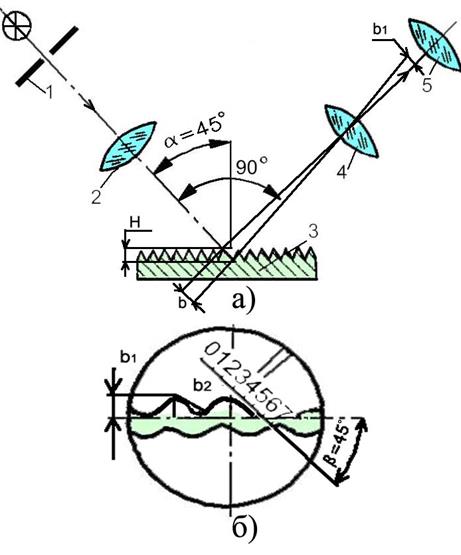

В бесконтактных приборах, с применением метода светового сечения, принцип действия которых основан на измерении параметров проекции светового сечения исследуемой поверхности с помощью наклонно направленного к ней светового пучка (рис.1.25, а). Световой луч проходит через диафрагму 1 с узкой щелью и конденсор 2 и проецирует световую полоску поверхности 3 объективом 4 в фокальную плоскость окуляра 5. Высоту микронеровностей измеряют с помощью окуляра-микрометра (рис. 1.25, б).

Рис.1.25. Двойной микроскоп: а - оптическая схема: диафрагма 1, конденсор 2, поверхность 3, объектив 4, фокальная плоскость 5; б - поле зрения

Если на расстоянии 0,1мм от контролируемой поверхности расположить линейку со скошенным, ребром, то ребро линейки срежет часть пучка света и на контролируемой поверхности будет видна тень, отбрасываемая линейкой. Верхний край тени является лезвием ножа. Отображающая кривую профиля тень рассматриваются в микроскоп. В отличие от метода светового сечения данный метод назван методом теневого сечения. Причем соотношение между измеренными величинами и высотой неровностей для обоих методов одинаково, т. к. определяются углом падения лучей и увеличением наблюдательной системы микроскопа.

Интерференционный метод основан на исследовании интерференционной картины отраженного излучения. Если шероховатость представляет собой систему продольных штрихов, то с помощью оптических приборов можно получить достаточно точные значения высот микронеровностей. На этом принципе основаны микроинтерферометры. Однако использование этого метода при исследовании поверхности со случайным распределением микронеровностей весьма затруднительно.

Интерферометры применяются как при точных измерениях, в частности для измерения шероховатости в станкостроении и машиностроении, так и для оценки качества оптических и других поверхностей. Интерферометр — измерительный прибор, принцип действия которого основан на явлении интерференции. Принцип действия интерферометра заключается в следующем: пучок электромагнитного излучения (света, радиоволн и т. п.) с помощью того или иного устройства пространственно разделяется на два или большее количество когерентных пучков. Каждый из пучков проходит различные оптические пути и возвращается на экран, создавая интерференционную картину, по которой можно установить смещение фаз пучков.

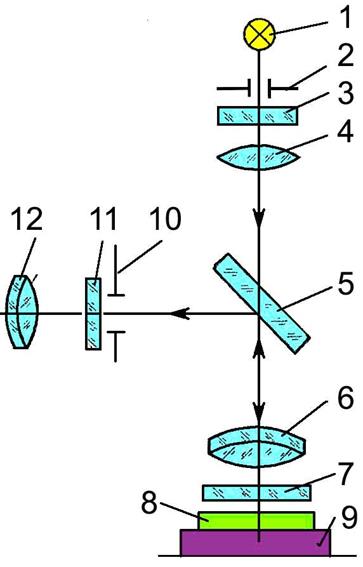

При измерении шероховатости использовано явления интерференции света, отраженного от образцовой и исследуемой поверхностей (рис. 1.26). В результате интерференции сравниваются два волновых фронта: эталонный и полученный от контролируемой поверхности. Наибольшее распространение получили приборы, где используется интерференция в пластинах. На рис.1.26. изображена оптическая схема прибора. Свет от источника 1 проходит щель 2, установленную в фокальной плоскости объектива 6. Полупрозрачная пластина 5 служит для отражения лучей при их движении в обратном направлении. Параллельный пучок лучей освещает эталонную пластину 7 и контролируемую деталь 8, между которыми имеется зазор 1...3 мм. Деталь 8 установлена на столе 9. Пучки лучей, отразившись от двух пластин, интерферируют между собой, на поверхности эталонной пластины 7 образуется картина полос одинаковой толщины. Пучки интерферирующих лучей проходят объектив 6, отражаются от пластины 5 и собираются в плоскости диафрагмы 10. Здесь располагается глаз наблюдателя, рассматривающий картину полос через объектив 6 с соответствующим увеличением. Предметный столик прибора может вращаться вокруг вертикальной оси и наклоняться в двух плоскостях при помощи микрометрических винтов. Прибор настраивают так, чтобы наблюдалось не менее, чем 3... 4 полосы, кольца наблюдаются на сетке 11 в окуляр 12. Для измерения искривления этих полос между объективом и эталонной пластиной натянута нить, помогающая в отсчете величины стрелки прогиба полос. Светофильтр 3 вводится в ход лучей, для выделения зеленой линии ртути с известной длиной волны λ (для белого света λ=0,6 мкм). На рис.1.27 и 1.28 показана, получающаяся интерференционная картина шероховатости поверхности.

Рис.1.26. Принципиальная схема интерферометра источник: 1-источник света, 2-щель, 3-светофильтр, 4-линза, 5-полупрозрачная пластина, 6-объектива, 7- эталонная пластину,8- деталь, 9-стол, 10-диафрагма, 11-сетка, 12- окуляр.

Рис.1.27. Полосы интерференции-интерферограмма

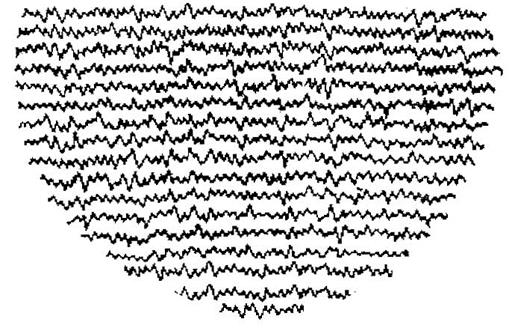

Форма образующихся интерференционных полос зависит от вида и высоты (до 1 мкм) неровностей контролируемой поверхности.

Рис.1.28. Схема искривлённых интерференционных полос

Принцип действия растровых микроскопов основан на явлении образования муаровых полос при наложении изображений элементов двух периодических структур (направленных следов обработки и дифракционной решетки). При наличии неровностей муаровые полосы искривляются. Сущность растрового метода измерения шероховатости поверхности состоит в том, что измеряемая поверхность рассматривается в микроскоп и одновременно на изображение поверхности накладывается муаровая картина, получаемая в результате наложения штрихов исходного и рабочего растров. По искривлениям муаровых полос в зависимости от шероховатости поверхности судят о размере неровностей.

Основным препятствием в развитии оптических методов контроля служит сложность математической обработки результатов измерений в реальном режиме времени.

В щуповых приборах контактного действия для измерения высоты неровностей используют вертикальные колебания иглы, перемещаемой по контролируемой поверхности. Колебания преобразуются в электрическое напряжение с помощью индуктивных, механотронных, пьезоэлектрических преобразователей.

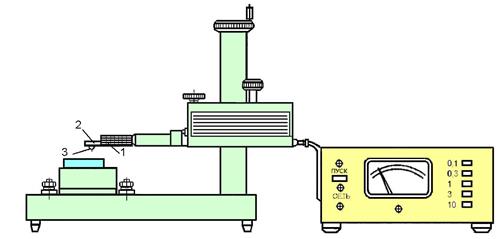

При использовании радиоламп находили применение и профилометры, принцип действия которых основан на преобразовании колебаний иглы с помощью механотронного профилометр (рис.1.29). Например, профилометр мод. 283 имеет диапазон измерения Ra от 0,02 до 10 мкм, наименьший измеряемый диаметр внутреннего цилиндра 6 мм при глубине 20 и 18 мм при глубине 130 мм. Длина трассы составляет соответственно 1,5 и 4,5 мм.

Рис. 1.29 Механотронный профилометр

Алмазная игла 3 (рис.1.29.) закреплена на конце щупа 2, который через тонкую мембрану связан с подвижным анодом механотрона 1. Крепление механотрона с помощью кольца и пружины позволяет осуществлять его быструю замену и точное регулирование положения иглы относительно передней твердосплавной опоры. Игла перемещается с постоянной скоростью.

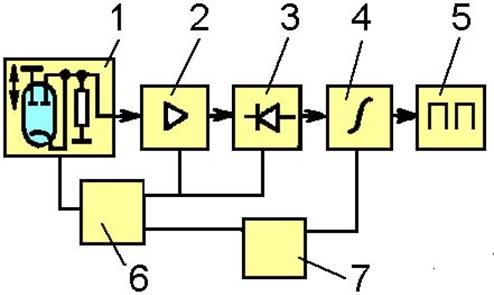

Рис.1.30. Принципиальная схема механотронного профилометра: 1- преобразователь, 2- усилитель, 3- выпрямитель,

4- интегратор, 5- показывающий прибор, 6- источник питания, 7- реле времени.

С механотрона сигнал подается на усилитель (рис.1.30), линейный выпрямитель, интегратор и стрелочный показывающий прибор, шкала которого проградуирована в значениях параметра Ra. Сегодня подобные профилометры практически не находят применения в силу ограниченности измеряемых параметров существенных габаритов и сложности регулирования.

Применение пьезоэлектрических преобразователей позволило сегодня создать малогабаритные профилографы типа ТР-100 см рис. 1.31. Этот профилограф предназначен для измерения шероховатости поверхности изделий в лабораториях и цехах промышленных предприятий, из всех видов металлов и неметаллов, сечение которых в плоскости измерения представляет прямую линию Диапазоны измерений: высотных параметров Ra, Rq от 0,005 до 16,0 мкм, шаговых S, Sm от 0,002 до 0,100 мм; и tp от 0 до 100%. Погрешность ±10%. Прибор TR 110 - модифицированный вариант измерителя шероховатости (профилометра) TR 100 с современным дизайном корпуса и защитным чехлом для датчика. Прибор используется для экспресс анализа шероховатости в полевых (не лабораторных) условиях. Сертифицирован Госстандартом РФ и внесен в Государственный реестр средств измерений. Большой ЖКИ со светодиодной подсветкой. Прибор укомплектован защитным чехлом для датчика. Имеет малый размер, большой диапазон измерений, подходящий для большинства материалов.

2015-07-21

2015-07-21 1207

1207