Опыт эксплуатации агрегатов БТГ, появившиеся новые материалы, все более широкое использование бесшвейного скрепления для изготовления книг в твердом переплете с круглением и отгибкой фальцев потребовали при создании нового блокообрабатывающего агрегата принципиально иных решений, направленных на улучшение его технико-экономических показателей и расширение технологических возможностей. Предусмотрено, в частности, сокращение количества одинаковых по назначению технологических секций (отгибки фальцев и приклеивающих) и использование агрегата для обработки скрепленных бесшвейным способом и окантованных книжных блоков и т. д. Введение новых устройств вызвало необходимость уточнить параметры некоторых прессов, отработать и проверить конструктивные решения.

В результате переработки принципиальных и конструктивных решений в создаваемом агрегате БКО достигнуто:

• повышение качества обработки блоков;

• увеличение надежности и долговечности работы узлов и деталей;

|

|

|

• улучшение условий ремонта и обслуживания агрегата;

• сокращение количества одинаковых по назначению технологических секций;

• расширение технологических возможностей агрегата.

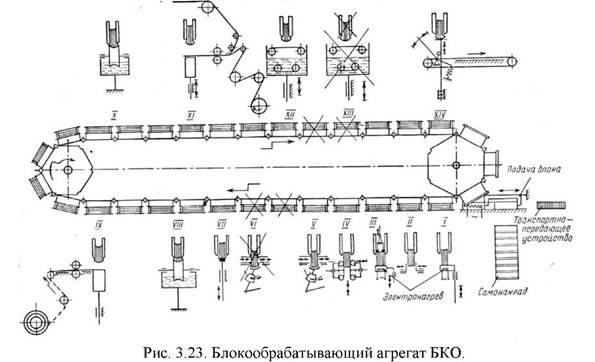

Технологическая схема агрегата БКО показана на рис. 3.23, на котором приняты следующие условные обозначения: I—установочный стол; II — обжимная секция; III — секция сталкивания; IV — прокатывающая секция; V и VI — секции для отгибки фальцев; VII — подъемный стол; VIII и X —

Технологическая схема агрегата БКО показана на рис. 3.23, на котором приняты следующие условные обозначения: I—установочный стол; II — обжимная секция; III — секция сталкивания; IV — прокатывающая секция; V и VI — секции для отгибки фальцев; VII — подъемный стол; VIII и X —

|

приклеивающие секции; IX — марлевая секция; XI — бумажно-каптальная секция; XII и XIII — прижимные полотна; XIV — приемный стол. На рисунке перечеркнуты те секции, которые есть в агрегате БТГ, но отсутствуют в агрегате БКО; это дает возможность наглядно изобразить, что между этими агрегатами нет принципиальных отличий.

Технологическая схема агрегата БКО принципиально не отличается от схемы БТГ. Состав и последовательность технологических операций те же самые. Сохранен также принцип построения агрегата, выполненного в виде многопозиционного автомата конвейерного типа с периодическим перемещением конвейера, зажимы которого последовательно проводят блоки через технологические секции.

В агрегате БТГ предусмотрены две секции для отгибки фальцев и две приклеивающие секции. Практически же используются только одна секция для отгибки фальцев и одна приклеивающая секция: вторые не участвуют в работе из-за сложности синхронизации их работы с работой первых секций. Использование одной секции для отгибки фальцев в агрегате БТГ является одной из причин несимметричности отгибки фальцев, работа механизмов секции построена так, что с одной стороны корешка блока происходит два качания колодки для отгибки фальцев тетрадей, а с другой — только одно.

|

|

|

Опыт эксплуатации аналогичных зарубежных машин свидетельствует о том, что можно достичь высокого качества отгибки фальцев при использовании одной секции. Для этого необходимо обеспечить одинаковое количество качаний колодки для отгибки фальцев тетрадей с каждой стороны корешка блока.

Агрегат БКО имеет одну приклеивающую секцию и одну секцию для отгибки фальцев. Количество качаний колодки для отгибки фальцев с каждой стороны корешка принято равным двум.

Сокращение количества секций позволило исключить четыре позиции — две технологические и две промежуточные. При этом количество звеньев (зажимов) главного транспортера сокращено с 31 до 27. Соответственно уменьшилась его масса. Одновременно упрощена конструкция агрегата, сокращена его длина.

Агрегат БТГ предназначен для обработки только сшитых книжных блоков с кругленым или прямым корешком. Однако сейчас для изготовления книг с кругленым корешком в твердом переплете все шире используется способ бесшвейного скрепления. При этом технологический процесс обработки книжного блока происходит по следующей схеме: бесшвейное скрепление блока, окантовка корешка, обрезка блока с трех сторон, кругление корешка, отгибка фальцев, приклейка бумажки с капталами, вставка в твердый переплет.

Зарубежные фирмы уже выпускают линии, позволяющие обрабатывать книжные блоки как сшитые, так и скрепленные бесшвейным способом. Опыт эксплуатации зарубежных линий показывает, что отличительная особенность процесса обработки бесшвейных блоков заключается в необходимости подогрева корешка блока перед круглением и отгибкой фальцев. Во всем остальном процесс обработки и применяемые устройства полностью аналогичны используемым при обработке сшитых блоков.

Таким образом, целесообразно осуществлять обработку бесшвейных блоков на агрегате БКО, что позволит значительно расширить его технологические возможности и область применения.

Для подогрева корешка блока в нем используются кварцевые лампы или нагреваемые электричеством колодки, установленные на участке ввода в круглильную секцию и секцию отгибки фальцев и прижимающиеся к корешку блока. В обоих случаях предусмотрены отвод нагревательных устройств от корешка блока при остановке линии и автоматическое регулирование температуры нагрева.

В агрегате БКО подогрев корешка блока происходит в секциях подачи блока, установочного стола и сталкивания, которые оснащены электронагревателями.

Главной причиной недостаточно качественной обработки блоков, а также сложности и длительности переналадок агрегата БТГ является односторонняя несимметричная система базирования блоков, которые в агрегате БТГ во всех рабочих позициях и в зажимах главного транспортера выравниваются по одной из крайних тетрадей.

Колебания толщины блоков в пределах одной партии ведут к сдвигу продольной плоскости симметрии блока относительно плоскости симметрии рабочих органов, так как положение исполнительных механизмов в процессе обработки одного тиража остается неизменным. Исключение составляют секции для отгибки фальцев, снабженные специальным механизмом центрирования колодки для отгибки фальцев тетрадей.

Вследствие значительной разницы в величине усилий зажима блоков в транспортирующих и рабочих механизмах при одностороннем базировании ось блока будет искривляться даже при идеальной наладке механизма. В результате отгибка фальцев происходит некачественно. Аналогичные явления наблюдаются в обжимной и круглильной секциях.

Указанные выше недостатки приводят к перекосам корешков блоков при прессовании, некачественной проклейке корешка, а также к несимметричному круглению и неточной отгибке фальцев.

|

|

|

Одностороннее базирование блоков значительно усложняет переналадку агрегата при переходе на другой объем, так как возникает необходимость в совмещении плоскостей симметрии исполнительных механизмов и блоков, что требует высокого мастерства и опыта наладчиков и связано со значительными затратами времени. И все равно качество наладки далеко от идеального, так как обычно оценивается наладчиком субъективно.

В отличие от БТГ в агрегате БКО осуществлено двустороннее, центрированное базирование блока, т. е. блок базируется по обеим крайним тетрадям (последней и первой), и на положении его плоскости симметрии не сказываются колебания в толщине и различные усилия зажима в рабочих органах. При двустороннем центрированном базировании для всех, исполнительных механизмов существует одна постоянная в данной машине плоскость продольной симметрии, с которой всегда совпадает плоскость симметрии обрабатываемых блоков, и качество обработки корешка блока значительно улучшается.

Кроме того, при центрированном базировании блоков значительно облегчается процесс переналадки агрегата при переходе на другой объем; во многих механизмах (колодки для отгибки фальцев, колодки секции предварительного кругления, ролики клеевых аппаратов и др.) отпадает надобность регулировки в поперечном направлении.

Для обеспечения центрированного базирования блоков в агрегате БКО изменена конструкция зажимов главного транспортера: обе стенки зажима сделаны подвижными и кинематически связанными друг с другом, чтобы при раскрывании и фиксации блока их рабочие плоскости всегда находились на равном расстоянии от плоскости симметрии.

По такому же принципу построен и ряд других исполнительных механизмов: прессующая секция, круглильные валики, тиски секций для отгибки фальцев, зажимные губки подъемного столика и т. д., при этом их конструкции значительно упрощены.

|

|

|

Существенно влияют на снижение трудоемкости переналадок и предусматриваемые в агрегате БКО изменения принципа базирования блока по высоте.

В агрегате БТГ базирование блоков по высоте, т. е. по уровню корешка, представляет собой весьма сложную задачу. Основные погрешности возникают в секции кругления, в которой блок прокатывается между круглильными валиками и опускается. Степень кругления определяется усилием сжатия блока валиками и углом поворота последних. Поэтому получение требуемой степени кругления для разных блоков обусловлено поворотом валиков на разные углы, т. е. опусканием корешков блоков на различные уровни. Между тем в секцию отгибки фальцев блоки поступают, находясь на постоянной высоте, чтобы фальцы форзацев выступали из тисков на заданную величину. Наладка по уровню происходит в четырех секциях: на установочном столике, в секциях предварительного и окончательного кругления и в первой секции отгибки фальцев — и проводится методом проб и ошибок. Поочередно регулируются все четыре секции, при этом подналадка в одной из них влечет за собой регулировку всех остальных. После каждой такой регулировки пропускается несколько блоков, и так происходит до тех пор, пока не будет достигнуто требуемое взаимное положение блока и тисков секции отгибки фальцев.

В агрегате БКО предусмотрена принципиально иная круглильная секция, исключающая необходимость описанной выше сложной регулировки. Вместо валиков, вращающихся относительно неподвижных осей, прокатывающие валики сделаны подвижными, катящимися вверх по неподвижному блоку. Одновременно с подъемом круглильных валиков их оси во время кругления перемещаются вверх. Это обеспечивает высокое качество кругления, а необходимость в переналадках по высоте отпадает.

Анализ продукции блокообрабатывающих машин показывает, что качество технологических операций зависит главным образом от правильного сталкивания блока на корешок, что в значительной мере определяет симметричное кругление, одинаковый отгиб фальцев и качественное соединение блока с переплетной крышкой.

В агрегате БТГ сталкивание производится одновременно с предварительным круглением путем обжима блока между поверхностями круглой формы, что при определенных условиях позволяет получить качественное предварительное кругление. Между тем качественное сталкивание, т. е. вывод фальцев крайних тетрадей на один уровень, здесь 'получить труднее, так как точка приложения усилия, сдвигающего тетради, неопределенна и может приходиться в зависимости от формы передка и степени искривления корешка как на крайние, так и на средние тетради. Таким образом, предварительное кругление блока в агрегате БТГ не обеспечивает стабильного выравнивания крайних тетрадей.

Поэтому сталкивание блоков в агрегате БКО осуществляется на плоскую колодку четырьмя расположенными по краям блока и независимо подпружиненными элементами, что позволяет:

• основное усилие сталкивания приложить к крайним тетрадям;

• исключить влияние качества обреза передка (его формы) на качество

сталкивания;

• исключить смену нижних колодок и упростить переналадку верхних

сталкивающих элементов.

Итак, при такой схеме механизма качество сталкивания блоков улучшается, но предварительного кругления не происходит. Возникающее вследствие этого незначительное уменьшение коэффициента кругления блока может быть компенсировано увеличением угла поворота круглильных валиков.

Одним из направлений снижения трудоемкости переналадок агрегата является централизация регулировок, что может быть осуществлено соединением регулировочных механизмов цепными передачами (например, в секциях сталкивания и кругления) или соответствующими изменениями самих исполнительных механизмов (например, в марлевой и каптально- бумажной секциях).

Значительную часть работ по форматной переналадке агрегата БТГ составляет установка сменных деталей (колодки для отгибки фальцев тетрадей, клеевые валики, колодки секций предварительного кругления, установочного стола и марлевой секции). Наличие большого количества сменных деталей обусловлено не только изменением формы кругленого корешка в зависимости от толщины блока, но и особенностями устройства отдельных механизмов. При конструктивной переработке ряда механизмов и узлов количество сменных деталей значительно сокращается. Так, разработка механизмов агрегата БКО по рекомендуемым схемам позволяет устранить наличие сменных деталей во всех секциях агрегата, за исключением клеевых и для отгибки фальцев.

Совершенствование агрегата БТГ на основе указанных выше принципов позволяет значительно улучшить качество обработки корешков и резко, примерно в 3 раза, снизить трудоемкость переналадок.

В агрегате БКО полностью или с минимальными изменениями использованы следующие узлы агрегата БЗР-270: привод, самонаклад, секция подачи блока, установочный стол, обжимная секция. Частично унифицированы такие устройства, как главный транспортер, главный вал, клеевые аппараты и т. д.

Таким образом, в блокообрабатывающий агрегат БКО, по сравнению с агрегатом БТГ, внесены следующие усовершенствования:

• введено центрированное базирование блока;

• изменен принцип базирования блока по высоте;

• изменен принцип сталкивания блока на корешках;

• централизованы переналадки;

• сокращено количество сменных деталей;

• исключены одна секция отгибки фальцев и одна приклеивающая

секции и две промежуточные;

• обеспечена возможность кругления и отгибки фальцев скрепленных

бесшвейным способом и окантованных книжных блоков;

• секция приклейки корешкового материала оснащена устройством,

позволяющим использовать нетканые материалы.

2015-07-21

2015-07-21 894

894