Задачи наплавки были достаточно полно определены еще изобретателем дуговой сварки металлическим электродом Н.Г. Славяновым, который применял этот процесс для увеличения долговечности металлургического и другого оборудования и подтвердил надежность и экономическую эффективность такого метода.

В настоящая врем сварка и наплавка является одним из ведущих технологических процессов создания материальной основы современной цивилизации.

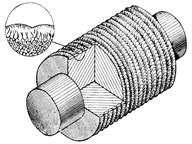

Наплавка – одна из разновидностей сварки, служит для нанесения слоя расплавленного металла заданного химического состава на рабочую поверхность изделия, нагретую до оплавления. После кристаллизации наплавленный слой образует одно целое с основным металлом. Между наплавленным и основным металлом устанавливаются межмолекулярные связи (рис.1). Наплавкой можно изменить размеры изделия, получить на рабочих поверхностях деталей слой любой толщины, практически любого химического состава с разнообразными свойствами: высокой твердостью и износостойкостью, антифрикционными и кислотостойкими, жаропрочными и кавитационностойкими и т.п. Наплавка развивается в двух основных направлениях: восстановительная – в ремонтном производстве и изготовления – при производстве новых деталей. Восстановительная наплавка позволяет снизить потребность в запасных частях, сэкономить расход большое количество дефицитных и дорогостоящих металлов, уменьшить себестоимость ремонта. Изготовительную наплавку, позволяющую упрочнять наиболее изнашиваемые детали, эффективно использовать в серийном и массовом производстве при изготовлении различных деталей, а также получать биметаллические изделия (при наплавке, например, на поверхность стальных или чугунных деталей слоя меди, латуни, бронзы и др.). Это резко сокращает и снижает стоимость детали. Спектр наплавляемых деталей (валы, тракторных колес, зубьев ковшей экскаваторов, молотков и брони дробилок, ножей землеройных и почвообрабатывающих машин и др.) весьма разнообразен по массе, форме, материалам и условиям работы. Это вызвало появление различных видов и способов наплавки: дубовая, газовая, электрошлаковая, плазменная, индукционная и др. Однако наибольшее применение получила автоматическая электродуговая наплавка под слоем флюса. Главным ее преимуществом является непрерывность и универсальность процесса, высокая производительность, незначительные потери электродного металла, расплавленный шлак надежно защищает дугу и расплавленного металла от воздействия атмосферы и способствует сохранению теплоты дуги, отсутствие открытого излучения дуги, что значительно улучшает условия труда.

|

|

|

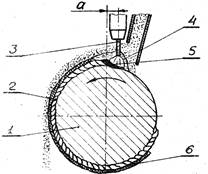

В отличие от сварочных установок, установки для наплавки имеют ряд особенностей, обусловленных спецификой технологического процесса: 1) размещение наплавляемой поверхности в горизонтальном положении для обеспечения хорошего формирования наплавленного металла и снижения припуска на дальнейшую механическую обработку; 2) необходимость смещения наплавочного автомата на шаг наплавки. Для изделий, имеющих форму тела вращения, применяют схему наплавки по винтовой или по кольцевой линии со смещением электрода на шаг после каждого полного оборота изделия.

|

|

|

| Рис. 1. Схема детали с наплавленной поверхности | Рис. 2. Схема наплавки цилиндрической детали под флюсом |

Процесс наплавки цилиндрических деталей осуществляется по следующей схеме (рис. 2). Электрическую дугу 7 возбуждают между электродной проволокой 3 и изделием 1, которые подключены к источнику тока. Подвод тока к электродам осуществляется при помощи мундштука 8. Проволока и поверхность изделия непрерывно плавятся. Жидкий металл образует ванну 5, находящуюся под оболочкой жидкого шлака 4, полученного, при частичном расплавлении флюса 9. Наплавляемое изделие при этом непрерывно перемещается (вращается) относительно дуги. По мере удаления от дуги расплавленный металл кристаллизуется и на поверхности изделия образуется наплавленный валик 2. Так же и жидкий шлак затвердевается и покрывает наплавленный валик слоем шлаковой корки 6, а на ее поверхности остается нерасплавлений флюс. Нерасплавленный флюс и шлаковую корку периодически удаляют. Флюс затем используют повторно. Ряд параллельных, частично перекрывающих друг друга валиков 2, образуют наплавленную поверхность изделия (рис. 1). Минимальная толщина слоя металла, наплавленного под флюсом, составляет 1 мм, максимальная − практически не ограничена, т.к. на наплавленную поверхность можно наплавить следующий слой и т.д.

При автоматической наплавке под флюсом основные операции механизированы, Непрерывное движение электродной проволоки производится подающим механизмом наплавочной головки. Флюс на наплавляемую поверхность подается непрерывно из бункера через специальную воронку; перемещение изделия относительно дуги, или дуги относительно изделия производится специальными механизмами.

Под флюсом наплавляют цилиндрические, конические, сферические, плоские и всевозможные поверхности криволинейной формы. Следует отметить, что наплавка под флюсом цилиндрических деталей диаметром менее 100 мм затруднена, а диаметром менее 40 мм применяется очень редко, так как не обеспечивается флюсовая защита, своевременное удаление шлаковой корки и кристаллизация расплавленного металла.

В направлении технологии сварки все больше распространение получают способы наплавки, обеспечивающие минимальное проплавление основного металла: электрошлаковая (лентами), плазменно-порошковая, лазерная, микроплазменная.

Прогрессируют технологии нанесения защитных и специальных покрытий методами газотермического, плазменно-дугового и детонационного напыления, электроннолучевого испарения и конденсации материалов в вакууме. Эти способы удачно дополняют наплавку и успешно конкурируют с ней в отдельных областях применения.

2015-07-21

2015-07-21 2945

2945