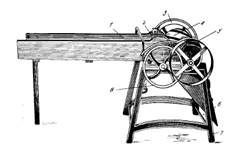

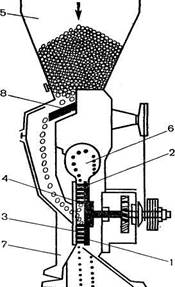

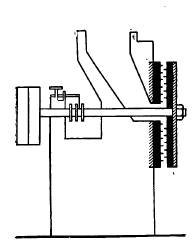

- Барабанная соломорезка (Траворезка)

В барабанных соломорезках ножи изогнутые с лезвиями, расположенными по винтовым линиям с углом подъема до 30°. Травянистое сырье подается по лотку-транспортеру 1, в конце которого установлены питающие валики 2, подающие сырье к ножевому барабану 4. Изрезанное сырье выгружается по лотку 6. Установка смонтирована на станине 7 и приводится в действие от электромотора при помощи шкива 5. На одном валу со шкивом посажена зубчатка, приводящая в действие большую шестерню 8, вращающую питательные валики. С другой стороны на валу посажен маховик 3 для обеспечения плавности работы соломорезки.

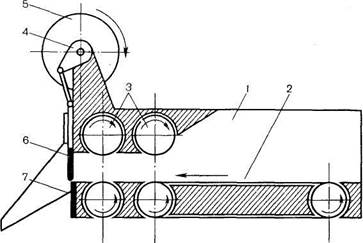

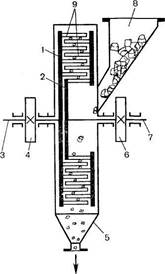

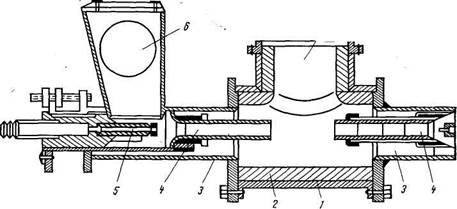

- Корнерезка с гильотинными ножами

Для измельчения плотных частей растений (корни, корневища, коры) применяются корнерезки. Отличительной их особенностью является наличие гильотинных ножей. Растительное сырье подается с помощью транспортера (2), представляющего собой брезентовую ленту или металлическую сетку, натянутую на два валика, из которых один совершает вращательное движение, обеспечивающее перемещение ленты. Транспортер помещается в глубоком лотке (1) для создания направления движения материала. Прессующие и направляющие валики с рифленой поверхностью (3), которых бывает две или три пары, вращающиеся навстречу друг другу, создают компактный слой материала и продвигают его на определенную длину. Электродвигатель (на рис. не указан) приводит во вращение маховик (5) кривошипного вала (4). Кривошипом приводится в движение гильотинный нож (6), совершающий возвратно-поступательное движение; растительное сырье подается между нижним неподвижным (7) и верхним (6) падающим ножом, разрезается на куски определенной регулируемой величины.

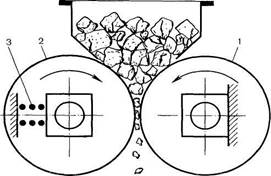

- Валковая дробилка

Валковая дробилкасостоит из двух параллельных цилиндрических валков, которые, вращаясь навстречу друг другу, измельчают материал главным образом путем раздавливания. Валки размещены на подшипниках в корпусе, причем валок (1) вращается в неподвижно установленных, а валок (2) — в скользящих подшипниках, которые удерживаются в заданном положении(в зависимости от требуемой ширины зазора) с помощью пружины (3). При попадании в дробилку куска материала чрезмерной твердости пружины ее сжимаются, подвижный валок отходит от неподвижного и кусок выпадает из дробилки, при этом устраняется возможность ее поломки.

- Дисмембратор

|

Рабочими частями дисмембратора (рис. 7.5) являются диски: вращающийся — со скоростью до 3000 об/мин (1) и неподвижный (3). Роль последнего выполняет внутренняя стенка корпуса. На внутренней поверхности дисков укреплены по концентрическим окружностям пальцы. При этом диски поставлены один против другого так, что пальцы (2) вращающегося диска входят в свободное пространство между пальцами (4) неподвижного диска. Число пальцев в концентрических окружностях увеличивается по направлению от центра к периферии. Материал, подлежащий измельчению, через загрузочный бункер (5) поступает в центр дисмембратора, в зону между вращающимися и неподвижными пальцами, где и происходит его измельчение. Под действием центробежной силы частицы перемещаются от центра к периферии рабочего органа дисмембратора, многократно ударяются о пальцы, поверхность дисков, испытывают взаимные удары и разрушаются. Измельченные частицы отбрасываются в улитку (6), откуда, ударяясь о корпус дисмембратора (7) и вращающийся диск, падают вниз и выводятся из машины. Для предотвращения попадания в зоны измельчения механических предметов исходное сырье проходит предварительно через магнитный сепаратор (8), который устанавливается в нижней части бункера.

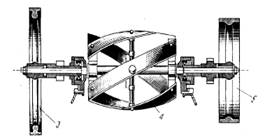

- Дезинтегратор

Дезинтегратор конструктивно отличается от дисмембратора тем, что его рабочие части состоят из двух входящих друг в друга, вращающихся со скоростью до 1200 об/мин в противоположном направлении дисков (1) и (2) с пальцами (9). Каждый диск (ротор) закреплен на отдельных валах (3) и (7), которые приводятся во вращение от индивидуальных электродвигателей через шкивы (4) и (6). Материал подается в машину сбоку через воронку (8) вдоль оси дисков, отбрасывается к периферии, подхватывается пальцами и, подвергаясь многочисленным ударам, измельчается и удаляется через разгрузочную воронку (5) в нижней части корпуса.

|

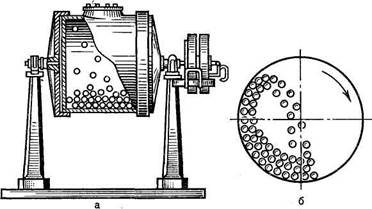

- Шаровая мельница

В химико-фармацевтической промышленности для тонкого измельчения наиболее широко применяются шаровые мельницы периодического действия. Они представляют собой (рис. 7.7) пустотелый вращающийся барабан, в который через люк с плотно прижатой к барабану специальной скобой-крышкой загружают измельчаемый материал и мелющие тела — стальные шары диаметром от 25 до 150 мм (приблизительно на 40—45% объема барабана). Наилучший эффект измельчения в шаровых мельницах достигается, когда скорость вращения (число оборотов барабана) является оптимальной и соответствует определенному режиму ее работы

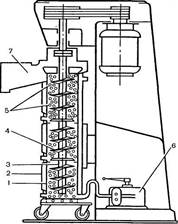

- Вертикальная шаровая мельница

Она представляет собой вертикальный цилиндрический сосуд (1) с рубашкой (2) для водяного охлаждения или нагрева. В цилиндре размещен ротор, состоящий из вала (3) с насаженными на него дисками (4). Цилиндр заполнен шариками (5) диаметром 0,8—2 мм из базальта или кварцевого стекла. Измельчаемый продукт с помощью насоса (6) подается через нижнее отверстие в цилиндре. При вращении ротора твердые частицы материала измельчаются в результате трения о мелющие тела и друг о друга. Готовый продукт выходит через патрубок (7) в верхней части цилиндра.

- Мельница «Эксцельсиор»

Основной деталью являются два вертикально установленных диска. Вращается обычно один из них. Поверхность дисков имеет режущие или ударные выступы той или иной конструкции. Исходный материал поступает в просвет между дисками, где он измельчается.

Одной из наиболее простых дисковых мельниц является мельница типа «Эксцельсиор», широко применяющаяся в фармацевтическом производстве. В мельнице диски установлены вертикально. Один диск неподвижный, другой вращается со скоростью 250—300 об/глин. Поверхность дисков покрыта мелкими зубцами, расположенными по окружности в таком порядке, чтобы зубцы движущегося диска попадали в промежутки между зубцами неподвижного диска. Помимо истирания, к раздавливающему эффекту присоединяется срезывающее действие от острых зубцов. Производительность при диаметре дисков 400 мм до 50 кг/ч.

|

- Струйная мельница

Измельчитель состоит из размольной камеры /, защищенной изнутри материалом 2, двух расположенных друг против друга штуцеров питания 3, в которые вмонтированы разгонные трубки 4 и сопло 5, приемной воронки 6 и отводного штуцера 7. Материал, подлежащий измельчению, поступает через воронку 6 в приемник эжектора, откуда струей воздуха, выходящей из сопла 5, направляется в разгонную трубку 4. Там частицы приобретают необходимую скорость, с которой они вылетают из разгонной трубки навстречу потоку частиц, идущих из противоположной трубки. При соударении частицы измельчаются и через штуцер 7 выносятся на сепарацию, которая осуществляется с.помощью рукавного фильтра, придаваемого к мельнице.

|

- Вибрационная мельница

|

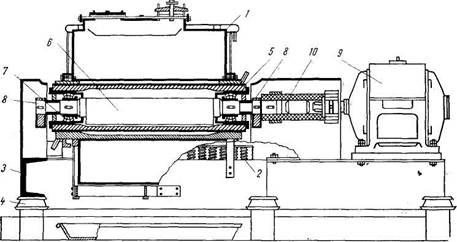

Вибрационные мельницы применяются для тонкого и сверхтонкого измельчения. Исходная крупность частиц 1—2 мм, окончательная степень мелкости может достигать 1—5 мкм. Вибрационные мельницы подразделяются на инерционные и гирационные (эксцентриковые). Корпус мельницы 1, в который помещаются шары и измельчающийся материал, опирается на пружины 2, закрепленные на раме 3, которая в свою очередь покоится на резиновых амортизаторах 4. Внутри корпуса проходит труба 5, в которую помещен дебалансный вал 6, вращающийся в подшипниках 7 со сферическими роликами. На этом же валу закреплены дополнительные дебалансы 8, с помощью которых регулируется частота колебаний. Вал получает вращение от электродвигателя 9 через эластичную муфту 10. При вращении дебалансного вала корпус мельницы приводится в качательное движение по эллиптической, приближающейся к круговой траектории. Материал, подлежащий измельчению, в вибромельницах подвергается многократному воздействию

2015-08-21

2015-08-21 6515

6515