Низкотемпературная ректификация - это процесс разделения газовых смесей при низких температурах.

Процесс низкотемпературной ректификации термодинамически более выгоден, чем процесс абсорбции Схема НТР эффективнее схемы НТА и аппаратурное оформление проще.

Принципиальное отличие схемы НТР от НТК состоит в том, что сырье, поступающее на установку после охлаждения, без предварительной сепарации подается в ректификационную колонну.

В промышленности этот метод используют в следующих процессах:

-для разделения природных и нефтяных газов;

-для получения гелия, водорода, дейтерия, оксида углерода;

-для разделения воздуха с целью получения кислорода, азота и инертных газов (неона, криптона, ксенона, аргона);

-для очистки некоторых газов.

Как правило, низкотемпературная ректификация позволяет провести разделение с меньшей затратой работы, чем при других способах, и получить чистые продукты.

В технологической схеме процессу низкотемпературной ректификации предшествует низкотемпературная конденсация без отделения газовой фазы с подачей сырья в ректификационную колонну в двухфазном состоянии.

|

|

|

Перевод газов в жидкость осуществляется при охлаждении их до температур ниже температуры кипения.

Конструктивное оформление установок низкотемпературной ректификации имеет ряд особенностей:

-в схемах низкотемпературной ректификации используются внешние или внутренние холодильные циклы;

-для подвода тепла в куб колонны используются кипятильники, расположенные непосредственно под колонной, в которых теплоносителем служит подаваемое на разделение сырье, либо ребойлеры, в змеевик которых подается сырьевой поток, а тепло в колонну поступает с паровой фазой, выделенной в ребойлере из кубового продукта колонны;

-ректификационная колонна может не иметь холодильника-конденсатора для верхнего продукта и работать как колонна исчерпывания, например на установках разделения воздуха, когда практически невозможно подобрать охлаждающий агент для конденсации паров такого низкокипящего компонента, как азот.

В зависимости от принципиальной схемы установки низкотемпературной ректификации ректификационные колонны подразделяют на ректификационно-отпарные и конденсационно-отпарные.

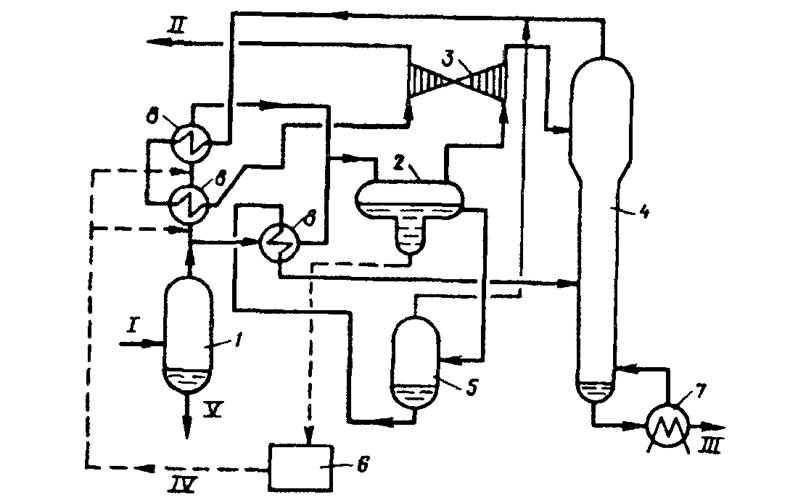

Рис.37. Принципиальная схема процесса низкотемпературной конденсации (НТК):

1,2- сепараторы 1-й и 2-й ступеней; 3- турбодетандер; 4- ректификационная колонна; 5 - выветриватель конденсата; 6 - блок регенерации ингибитора гидратообразования; 7 -ребойлср; 8 - теплообменники; I и II - исходный и отсепарированный газ; III - ШФЛУ; IV- ингибитор гидратообразования; V- конденсат сырого газа.

|

|

|

В ректификационно-отпарных колоннах газовый поток охлаждается последовательно в теплообменнике обратным потоком сухого газа и в холодильнике, в результате чего он переходит в двухфазное состояние (частично конденсируется) и без предварительной сепарации подается в среднюю часть колонны. Верхний продукт колонны проходит через конденсатор-холодильник и поступает в рефлюксную емкость, где отделяется газовая фаза, а сконденсировавшиеся углеводороды возвращаются в качестве орошения в верх колонны.

Для охлаждения сырьевого газового потока в схему может быть включен либо холодильник с внешним хладагентом -пропаном, этаном и т.д. либо дроссели и турбодетандеры для получения холода за счет расширения технологических потоков.

Во втором случае газовый поток после охлаждения с частичной конденсацией обратным потоком сухого газа в теплообменнике поступает в сепаратор на разделение (рис.38). Газовая фаза из сепаратора поступает в турбодетандер, где в следствие расширения охлаждается, а жидкая фаза проходит через дроссель. Перепад давления в турбодетандере и дросселе должен быть одинаковым. Затем газовая и жидкая фазы объединяются и поступают в середину колонны в качестве питания. При использовании схемы ректификации с внешним холодильным циклом требуются меньшие расходы энергии, но более высокие капитальные затраты. По второму варианту требуется больший расход энергии при эксплуатации, но ниже капитальные затраты. Схему с дросселированием и детандированием технологических потоков целесообразно использовать в тех случаях, когда имеется свободный перепад давления между сырьевым и сухим газом и нет необходимости дожимать газ перед подачей его в магистральный трубопровод.

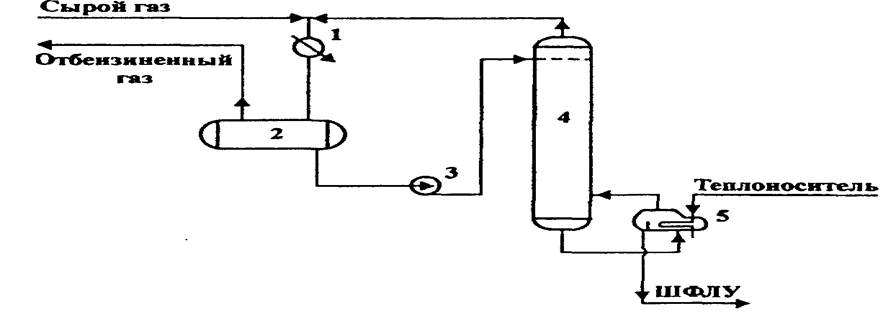

В схемах разделения углеводородного газа с использованием конденсационно-отпарных колонн сырой газ охлаждается последовательно обратным потоком сухого газа (или смешивается с ним), доохлаждается в холодильниках с внешним хладагентом и поступает на разделение в сепаратор, откуда отбензиненный газ выводится с установки, а сконденсировавшиеся углеводороды поступают на верхнюю тарелку колонны. В этом случае снижается нагрузка на колонну путем отделения основного количества сухого газа в сепараторе. Поэтому можно использовать менее дорогое оборудование меньшей производительностью. Но предыдущая схема (с ректификационно-отпарной колонной) позволяет повысить четкость разделения в следствие присутствия больших количеств низкокипящих компонентов, которые повышают парциальное давление извлекаемых компонентов в жидкой фазе и ускоряют процессы массообмена.

Более выгодна схема отбензинивания природного газа методом низкотемпературной ректификации с вводом сырья двумя потоками. Эта схема позволяет снизить энергозатраты примерно на 10 % и осуществлять процесс при более высоких температурах.

В схемах с двухпоточной подачей сырья (рис.39) одна его часть (60 %) поступает без охлаждения в среднюю часть колонны, а вторая часть (40 %) охлаждается в рекуперативном теплообменнике обратным потоком сухого газа, отводимым с верха ректификационной колонны. На входе в теплообменник в поток сырого газа впрыскивают гликоль для предотвращения гидратообразования. После теплообменника охлажденный сырьевой поток смешивается с верхним продуктом ректификационной колонны, дополнительно охлаждается в пропановом испарителе до температуры минус Гликоль за счет разности плотностей собирается в сборнике гликоля и направляется на регенерацию. В нижней части сепаратора собирается гликоль и углеводородный конденсат.

Рис.38. Схема конденсационно-отпарной колонны установки НТР:

|

|

|

1 - холодильник-конденсатор; 2 - сепаратор; 3 - насос; 4 - ректификационная колонна; 5 – ребойлер

Сухой газ после охлаждения сырьевого потока в рекуперативном теплообменнике направляется в магистральный трубопровод, а углеводородный конденсат из трехфазного сепаратора - на верх ректификационной колонны.

Подвод тепла в куб колонны осуществляется путем подачи паров из ребойлера, где в качестве теплоносителя при работе колонны в области низких температур может использоваться непосредственно сырьевой поток.

Для процессов ректификации природного газа с выделением этановой и метановой фракций используется более глубокое охлаждение с дросселированием и детандированием технологических потоков.

2015-08-13

2015-08-13 12610

12610