заключается в том, что 1-3 ролика прижимаются к обрабатываемой поверхности и под давлением сминают микронеровности и создают наклепанный слой, повышающий эксплуатационные свойства обрабатываемой поверхности (рис. 40).

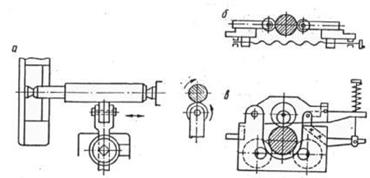

Рис.40. Схемы обкатывания роликами:

а – одним, б – двумя, в – тремя

Обкатывание роликами может осуществляться с продольной или поперечной подачей (рис. 41).

Обычно этими способами обрабатывают достаточно жёсткие детали из стали, чугуна и цветных сплавов. До обкатывания заготовки обрабатывают точением, шлифованием и другими способами, обеспечивающими точность 7 – 9-ый квалитеты. Припуск на обработку обычно рекомендуется выбирать равным 0,005...0,02 мм.

Рис. 41. Обкатывание поверхностей роликом:

а - с продольной подачей, б - с поперечной подачей

Качество обрабатываемой поверхности при обкатывании роликами в значительной степени зависит от режимов деформирования:

силы обкатывания (или давления на ролик),

продольной подачи,

окружной скорости заготовки,

|

|

|

числа рабочих ходов

и применяемой смазочно-охлаждающей жидкости.

Процесс обкатки роликами рекомендуется осуществлять при следующих условиях:

давление на ролик 500..2000 Н,

окружная скорость заготовки 75..200 м/мин,

продольная подача 20..40 м/мин.

Для уменьшения трения в местах контакта ролика и заготовки необходимо применять смазку (керосин, веретенное масло).

Шероховатость поверхности при обкатке роликом снижается на 1-2 класса и происходит лишь незначительное исправление погрешности формы от предыдущей обработки. В процессе обработки роликами, объем заготовки практически постоянен, т.е. диаметр заготовки изменяется незначительно. Постоянство размера происходит из-за перераспределения элементарных объемов металла.

Ролики изготавливаются из закаленной стали, стали ШХ или твердого сплава.

2015-08-21

2015-08-21 2131

2131