18) Расчет состава бетона (от выбора составляющих до их расхода на замес бетоносмесителя). В зависимости от заданных условий можно выделить три основных типа задач расчета составов ПКС:

1. заданы параметры смеси (рецептуры) (ПС), однозначно связанные с удельным содержанием компонентов ПКС;

2. заданы качественные параметры ПКС, аддитивно определяемые исходными компонентами ПКС;

3. заданы параметры функционирования смесей т.е. значения их технических свойств. На практике часто встречаются комбинированные задачи, более сложные задачи второго и третьего типов по мере решения переходят в задачи первого типа.

Для задач первого типа значения ПС задаются с учетом нормативных требований или эмпирического опыта. В качестве ПС могут приниматься как простые объемные, молярные или массовые соотношения компонентов, так и более сложные выражения, используемые как интегральные параметры для связи между составами ПКС и теми или иными их свойствами. Например, для сырьевых смесей, используемых в производстве вяжущих, в качестве ПС используются т.н. модули - процентные отношения оксидов и более сложные интегральные параметры - степень основности и коэффициент насыщения. Для бетонных смесей характерными ПС являются вяжущеводные отношения, отношения удельных расходов мелкого и крупного заполнителей, объема цементного теста к объему пустот заполнителя (коэффициент раздвижки). В ряде случаев в качестве ПС могут служить и некоторые физические параметры, однозначно связанные с составом смесей (плотность, пористость и др.).

|

|

|

Для расчета удельного содержания в ПКС всех n компонентов достаточно с учетом условия знать содержание n-1 компонентов или значения n-1 ПС.

Условие для тройных систем графически можно представить в виде равностороннего треугольника (треугольника Гиббса-Фере). Вершины треугольника соответствуют содержанию 100% соответствующего компонента. Треугольник Гиббса-Фере успешно применяется для оценки изменения исследуемых качественных показателей тройных композиций в зависимости от их состава. При этом учитывается, что сумма расстояний от любой точки равностороннего треугольника до его сторон постоянна и равна его высоте.

В некоторых случаях представляется возможным найти содержание n компонентов смеси прямым решением системы n линейных уравнений. Таким способом предлагается иногда рассчитывать состав, например, керамических и стекольных шихт по заданному химическому составу смесей и отдельных компонентов. Чаще, однако, переход от химического к вещественному составу шихт производят с помощью метода пропорций, выявляя компоненты - основные носители нормируемых оксидов.

|

|

|

Нахождение ПС решением системы практикуется обычно при возможности использования линейных уравнений. При использовании квадратных уравнений необходимо определить возможность включения в систему линейных уравнений, полученных дифференцированием выходных параметров по оптимизируемым факторам.

Часто существенное упрощение алгоритма решения задач достигается в тех случаях, когда представляется возможность при некоторых ограничениях и допущениях трансформировать уравнения в уравнения с одним неизвестным. При этом, кроме уравнений связи показателей свойств ПКС и ПС, возможно использование наряду с условием и других уравнений, обусловленных материальным балансом системы, а также табличных и графических материалов.

Характерным примером такого упрощенного решения задачи третьего типа является расчет состава тяжелого цементного бетона с заданной прочностью и удобоукладываемостью общепринятым расчетно-экспериментальным методом.

Классическое решение простейшей задачи – расчета состава тяжелого цементного бетона с заданной удобоукладываемостью бетонной смеси и прочностью бетона – основано на эмпирических закономерностях бетоноведения и соответствующих расчетных зависимостях, предполагающих однозначное и преимущественное влияние при постоянном качестве исходных материалов: на прочность бетона (Rб) – В/Ц или Ц/В, на подвижность (ОК) или жесткость (Ж) бетонной смеси – водосодержания (В) в пределах области постоянства водопотребности, В и В/Ц за пределами его. Дополнительно учитывается также влияние расхода цементного теста и В/Ц на соотношение мелкого и крупного заполнителей (r), обеспечивающее минимальный расход воды и следовательно цемента при неизменной удобоукладываемости смеси. Общая схема такого решения:

1. В/Ц=f(Rб);

2. В=f(ОК) или В=f(Ж) при В/Ц>(В/Ц)кр, (В=f(ОК, В/Ц) или В=f(Ж, В/Ц) при В/Ц<(В/Ц)кр);

3. r=f(Ц и В/Ц) или Кр=f(Ц и В/Ц),

где (В/Ц)кр – критическое В/Ц, определяющее область постоянства водопотребности. После того, когда найдены основные ПС расчет идет по рассмотренной ранее схеме (табл. 1.2). Критерием оптимизации при таком решении задачи является расход цемента, стремящийся к минимуму в четырехкомпонентной системе (цемент, вода, мелкий и крупный заполнители) при соответствующем выборе оптимизирующих параметров – соотношения заполнителей или т.н. коэффициента раздвижки зерен крупного заполнителя цементно-песчаным раствором, концентрации добавок и др.

При проектировании составов бетонов, содержащих добавки, минимизация расхода цемента и, соответственно, стоимости бетона достигается не только оптимизацией соотношения заполнителей, но и выбором оптимального расхода добавок. Дополнительные возможности для оптимизации открываются при альтернативных условиях, связанных с выбором исходных материалов, режимов смешивания, уплотнения и твердения бетона. В таких задачах минимизация стоимости бетона может не совпадать с минимизацией расхода цемента. В частности при минимизации стоимости бетона может оказаться нерациональным применение дорогих добавок, высокомарочных цементов эффективных с позиций снижения расхода цемента.

Последовательно анализируя стоимостные модели и расширяя круг включенных в них факторов, представляется возможность оптимизировать весь комплекс технологических параметров, влияющих на состав бетона. При таком системном подходе оптимизация составов бетона производится сначала при заданных, а затем при оптимальных показателях качества компонентов и технологических параметрах изготовления бетонной смеси и изделий из нее. Методология системного анализа позволяет выполнять оптимизацию составов бетона и при оптимальном классе бетона по прочности, других его нормируемых свойствах. При этом одновременно выбираются и другие эффективные при заданном критерии конструктивные параметры - степень и характер армирования, размеры сечения и др., а оптимизация составов рассматривается не как обычно на 1 м3 бетонной смеси, а на конкретную конструкцию или сооружение.

|

|

|

Известно в частности, что с увеличением прочности бетона для ряда конструкций можно уменьшить его расход и соответственно стоимость. Для таких конструкций применение высокопрочных бетонов в конечном счете оказывается эффективно и с позиций расхода цемента, хотя с увеличением прочности бетона растет расход цемента на 1 м3 бетонной смеси. В работе рассчитаны оптимальные свойства бетона прямоугольных железобетонных труб и резервуаров для воды с оптимизацией их конструктивных параметров. С этой целью при варьировании марки бетона по прочности одновременно по факторному плану На5 варьировали другие конструктивные параметры (для труб - толщину стойки и ригеля, высоту, расчетное сопротивление арматуры, для резервуаров - толщину стенки, высоту, расчетное сопротивление арматуры внутренней и внешней стенок). После проведения необходимых конструктивных и статистических расчетов были получены квадратичные полиномиальные модели приведенных затрат, за счет выбора оптимальных размеров конструкций, расчетного сопротивления арматуры и марки бетона оказалось возможным получить экономический эффект по сравнению с типовыми вариантами 10…14%.

Задачи проектирования составов бетона можно классифицировать в зависимости от количества нормируемых параметров.

Наиболее разработанными и реализуемыми на практике являются двухпараметрические задачи, когда нормируемым свойством бетона является его прочность при сжатии Rсж, а бетонной смеси - показатель удобоукладываемости (подвижность или жесткость).

При проектировании составов различных, и в особенности, специальных видов бетона (гидротехнического, дорожного, коррозионностойкого и т.д.) возникают многопараметрические задачи. Их можно разделить на три подгруппы:

|

|

|

• с нормируемыми параметрами, однозначно связанными с прочностью бетона при сжатии;

• с нормируемыми параметрами, неоднозначно связанными с прочностью при сжатии;

• с нормируемыми параметрами не связанными с прочностью при сжатии.

В практике проектирования составов бетона при необходимости нормирования наряду с прочностью ряда других свойств бетона обычно рекомендуются жесткие ограничения по В/Ц, объему вовлеченного воздуха и др. Такие ограничения, огрубляя подбор состава, не позволяют выполнить его оптимизацию с учетом всей заданной совокупности факторов. Например при введении в бетон необходимого объема вовлеченного воздуха, применении сответствующих исходных материалов в ряде случаев может быть повышено значение В/Ц по сравнению с предельно рекомендуемым из условия морозостойкости.

В ряде работ в расчет составов бетона предложено включать кроме зависимости другие уравнения, связывающие нормируемые свойства бетона с параметрами состава. Так, Г.И.Горчаковым впервые введено в расчет состава бетона уравнение связывающее морозостойкость и расчетную капиллярную пористость, определяемую В/Ц и степенью гидратации цемента, Ю.М.Баженовым приведены методики расчета В/Ц для дорожных бетонов по прочности на изгиб и прочности на сжатие.

При выборе окончательного значения В/Ц предлагается учитывать также ограничения из условия морозостойкости.

Значительное число многопараметрических задач проектирования составов выполнено с применением полиномиальных уравнений регрессии, полученных с применением математических методов планирования эксперимента.

Развитие многопараметрического проектирования составов бетона требует разработки необходимой теоретической базы, позволяющей на основе объективных физических закономерностей модифицировать известные и разрабатывать новые алгоритмы для нахождения оптимальных соотношений компонентов и других параметров, обеспечивающих комплекс необходимых свойств бетонов.

19) Приготовление бетонной смеси (дозирование и перемешивание составляющих, виды бетоносмесителей, время перемешивания). Приготовление бетонной смеси.

Бетон получают путём смешивания и последующего затвердения компонентов:

1) воды;

2) заполнителей;

3) вяжущего вещества;

4) других добавок, если необходимо.

В качестве вяжущего вещества используют в основном цементы, иногда дёгти, битумы, асфальт, полимеры.

В вяжущее вещество вводятся наполнители – различные сыпучие материалы: песок, шлак, гравий, керамзит. Наполнители снижают расход вяжущего вещества, уменьшают его осадку при затвердевании и придают бетонной смеси необходимые качества: радиоактивная, химическая защита, водостойкость. Однако говоря о строительстве и отделке жилых помещений прежде всего нужно уделить внимание таким техническим характеристикам, как способность выдерживать внешние нагрузки и сохранять тепло. Для этого больше всего подходят лёгкие бетоны, как то: шлакобетон, керамзитобетон, пемзобетон, изготовляемые на основе соответствующих заполнителей – шлака, керамзита, пемзы.

Состав бетонной смеси выражают в виде отношения между цементом, количество которого принимают за единицу и заполнителем, причём обязательно указывается водоцементное отношение, для обычных бетонов оно стандартное 0,4 – 0,75 (на каждые 100 кг. цемента берут 40-75 л. воды).

Хорошо приготовленная бетонная смесь равномерно распределяется по всей площади укладки и ложится точно по форме. Если смесь не достаточно удобоукладываема, значит нужно одновременно добавить цемент и воду, не нарушая при этом водоцементное соотношение. Станет гораздо легче укладывать бетонную смесь, однако прочность бетона от этого уменьшится.

Непосредственное приготовление бетонной смеси сводится к следующим действиям. Сначала в приготовленную просторную ёмкость, наливают примерно четверть воды, требуемой на замес. Затем засыпается в заранее отмеренном количестве цемент и заполнитель, одновременно заливается остальная вода (для этого нужно, чтобы замес проводили хотя бы 2 человека). Далее содержимое лотка перемешивается – в бытовых условиях самым удобным инструментом для этого служит обычная совковая лопата.

Готовую смесь укладывают в течении 0,5 – 1,5 часа, до того как она начнёт «схватываться».

20) Технологические свойства бетонной смеси и методика их определения. В производстве бетонных работ для оценки свойств бетонной смеси используют технические характеристики.

Самая важная характеристика — удобоукладываемость.

Удобоукладываемость - способность бетонной смеси заполнять форму при заданном способе уплотнения и образовывать в результате уплотнения плотную, однородную массу. В оценке удобоукладываемости используют три показателя: подвижность, жесткость и связность смеси.

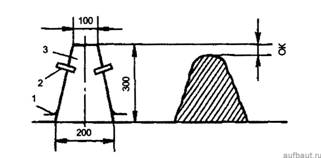

Подвижность бетонной смеси определяют по осадке стандартного конуса (рис. 1).

Рис. 1. Определение удобоукладываемости бетонной смеси по осадке конуса:

1 — опоры; 2 — ручки; 3 — конус; ОК — осадка конуса

Усеченный конус изготовляют из тонкой листовой стали. Размеры конуса: высота 300 мм, диаметр нижнего основания 200, верхнего — 100 мм. Конус устанавливают на горизонтальной площадке, не впитывающей влагу. Берут пробу бетонной смеси, например, из авто-бетоносмесителя. Конус наполняют в три приема, каждый раз уплотняя смесь 25 ударами металлического стержня-штыковки. Поверхность смеси заглаживают, затем конус снимают и устанавливают рядом. Под действием силы тяжести бетонная смесь деформируется и оседает. Разность высот металлической формы конуса и осевшей бетонной смеси, выраженная в сантиметрах, характеризует подвижность смеси и называется осадкой конуса (ОК). С помощью этого показателя оценивают подвижность пластичных бетонных смесей.

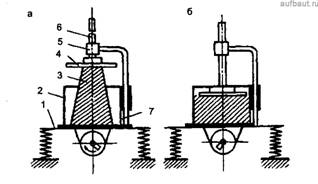

Жесткость смесей, у которых значение ОК = 0, характеризуют показателем жесткости, определяемым на приборе (рис. 2), который представляет собой металлический цилиндр 2 диаметром 240 мм и высотой 200 мм. Цилиндр устанавливают на лабораторную виброплощадку со стандартными характеристиками частоты (50 Гц) и амплитуды колебаний (0,5 мм в ненагруженном состоянии). Затем в цилиндр вставляют конус 3 и заполняют его бетонной смесью так же, как и при определении подвижности. После этого конус снимают и, поворачивая штатив, опускают стальной диск 4 на бетонную смесь. Общая масса диска с шайбой и штангой составляет около 2750 г, что создает при уплотнении пригруз 0,9 кПа. Включив виброплощадку, смесь подвергают вибрации до тех пор, пока цементное тесто не начнет выделяться из всех отверстий диска. В этот момент вибратор выключают. Время, необходимое для уплотнения смеси в приборе, называют показателем жесткости бетонной смеси (Ж) и выражают в секундах.

Рис. 2. Схема определения жесткости бетонной смеси:

а — прибор в исходном состоянии; б—после окончания вибрирования;

1 — виброплощадка; 2—цилиндр; 3 — конус с бетонной смесью; 4— диск с отверстиями; 5 — втулка; 6 — штанга; 7 — штатив

В зависимости от удобоукладываемости различают жесткие и подвижные бетонные смеси.

Связность — это способность бетонной смеси сохранять однородную структуру, т. е. не расслаиваться в процессе транспортирования, укладки и уплотнения. В результате уплотнения смеси частицы сближаются, а часть воды как наиболее легкого компонента отжимается вверх, образуя капиллярные ходы и полости под зернами крупного заполнителя. Крупный заполнитель, плотность которого отличается от плотности растворной части (смеси цемента, песка и воды), также перемещается в теле бетонной смеси. Если заполнитель плотный и тяжелый, например гранитный щебень, частицы его оседают (рис. 3 б), пористые легкие заполнители — керамзит, аглопорит — всплывают. Все это ухудшает структуру бетона, делает его неоднородным, увеличивает водопроницаемость и снижает морозостойкость. Чтобы повысить связность и предотвратить расслоение бетонной смеси, необходимо правильно назначать количество мелкого заполнителя в составе бетона, а также сокращать расход воды затворения, используя пластифицирующие добавки.

21) Влияние различных видов цемента на подвижность и жесткость бетонной смеси. Подвижность бетонной смеси — способность ее растекаться под собственной массой. Для определения подвижности используют конус который послойно в три приема заполняют бетонной смесью, уплотняя ее, штыкованием. После уплотнения последней форму снимают. Образовавшийся при этом конус бетонной смеси под действием собственной массы оседает. Величина осадки конуса служит оценкой подвижности бетонной смеси. По этому показателю различают смеси подвижные (пластичные) с осадкой конуса 1...12 см и более и жесткие, которые практически не дают осадки конуса, однако при воздействии вибрации последние обладают различными формовочными свойствами. Для оценки жесткости этих смесей используют свои методы.

Показатель жесткости бетонной смеси определяют на специальном приборе, который состоит из цилиндрического сосуда с внутренним диаметром 240 мм и высотой 200 мм с закрепленным на нем устройством для измерения осадки бетонной смеси в виде направляющего штатива, штанги и металлического писка и шестью отверстиями. Прибор устанавливают на виброплощадку и плотно к ней прикрепляют. Затем в сосуд помещают металлическую форму-конус с насадкой, который с помощью специального кольца-держателя закрепляют в приборе и заполняют тремя слоями бетонной смеси. Затем удаляют форму-конус, поворачивая штатив, устанавливают на поверхности бетонной смеси диск и включают виброплощадку. Вибрирование с амплитудой 0,5 мм продолжают до тех пор, пока не начнется выделение цементного теста из двух отверстий диска. Время вибрирования и определяет жесткость бетонной смеси.

2015-08-21

2015-08-21 640

640