сечения с помощью двумерной модели методических нагревательных печей [*]

Васильев В.М., Манджиев Э.В., Дорохина О.Г., Левицкий И.А.

Москва, НИТУ «МИСиС», каф. ТЭМП

В работе изучалась возможность применения программно-вычислительного комплекса FLUENT для математического моделирования нагрева заготовок прямоугольного сечения в нагревательных методических печах различной конструкции. Рассматривались два типа печей с шагающим подом, отличающиеся профилем рабочего пространства, количеством технологических зон, способом отопления и размерами заготовок (таблица 1).

Таблица 1– Характеристики рассматриваемых нагревательных печей

| № | Параметр | Печь I | Печь II |

| Тип печи | методическая с шагающим подом | методическая с шагающим подом | |

| Количество зон по длине печи | 4 (2 сварочные) | ||

| Тип отопления | Торцевое | Сводовое | |

| Тип горелок | Труба в трубе | Плоскопламенные | |

| Профиль свода по длине зон печи | Наклонный | Горизонтальный | |

| Сечение нагреваемых заготовок, мм | 300×360 | 300×300 | |

| Зазор между заготовками, мм |

Для каждой из рассмотренных печей была создана математическая модель происходящих в ней процессов. Основным допущением этих моделей является их двумерность (т.е. возможность считать поля всех величин однородными по ширине печи).

Остальными общими допущениями двух моделей являются следующие:

а) не рассматривается кинетика горения топлива, т.е. считается, что в печь поступают продукты горения заданного состава (13 % СО2 и 11 % Н2О) при заданной температуре, степень черноты продуктов горения принята постоянной;

б) не учитывается внутренний теплообмен в кладке печи, а на ее поверхности приняты граничные условия второго рода;

в) характер движения продуктов сгорания считаем турбулентным, для моделирования турбулентности применяется стандартная k-ε модель турбулентности;

г) для описания радиационного теплообмена используется модель диффузионная Р-1 модель излучения [1], при этом степень черноты кладки и нагреваемого металла приняты 0,8, степень черноты продуктов сгорания постоянна и равна 0,35, коэффициенты рассеяния и поглощения продуктов сгорания приняты 0,3.

Математическая постановка задачи в рассматриваемых печах описывается следующими уравнениями: уравнение энергии для продуктов сгорания, уравнение теплопроводности в области заготовки, уравнение Навье-Стокса (в проекции на два координатных направления), уравнение неразрывности и уравнение переноса излучением для P-1 модели. При этом радиационное слагаемое, находимое из уравнения переноса излучением, входит в уравнение энергии в качестве источникового слагаемого. Описываемая система уравнений дополнена уравнениями переноса субстанции для кинетической энергии турбулентности k и скорости ее диссипации ε, поскольку используется стандартная k-ε модель турбулентности. Особенностью данных моделей является моделирование движения заготовок в рабочем пространстве печи, для чего в области движения заготовок расчетная сетка принималась движущейся вместе с заготовками, и «сшивалась» на каждом шаге по времени с неподвижной расчетной сеткой в остальной области рабочего пространства.

В результате моделирования получены распределения вектора скорости, давления, температуры продуктов сгорания в рабочем пространстве и в нагреваемых заготовках. Значения скоростей и характер движения продуктов сгорания в рабочем пространстве определяется в первую очередь расположением и конфигурацией горелочных устройств, а также расходом газа. На характер движения также влияет распределение давления в рабочем пространстве, а именно наличие зон с разрежением или избыточным давлением.

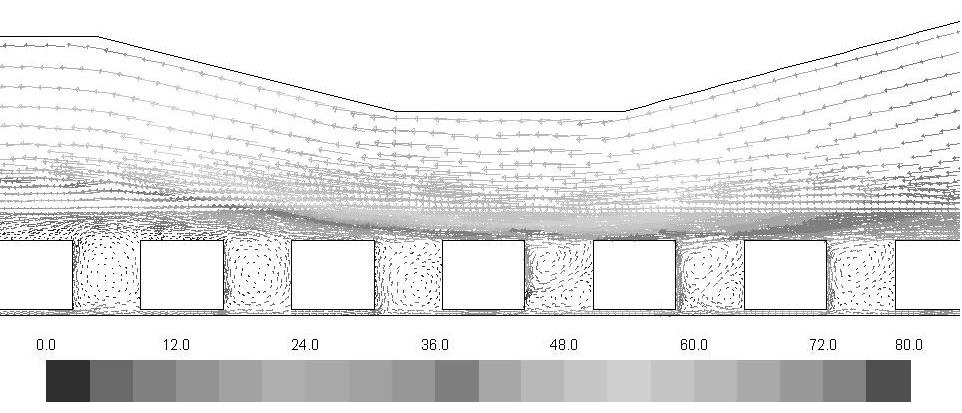

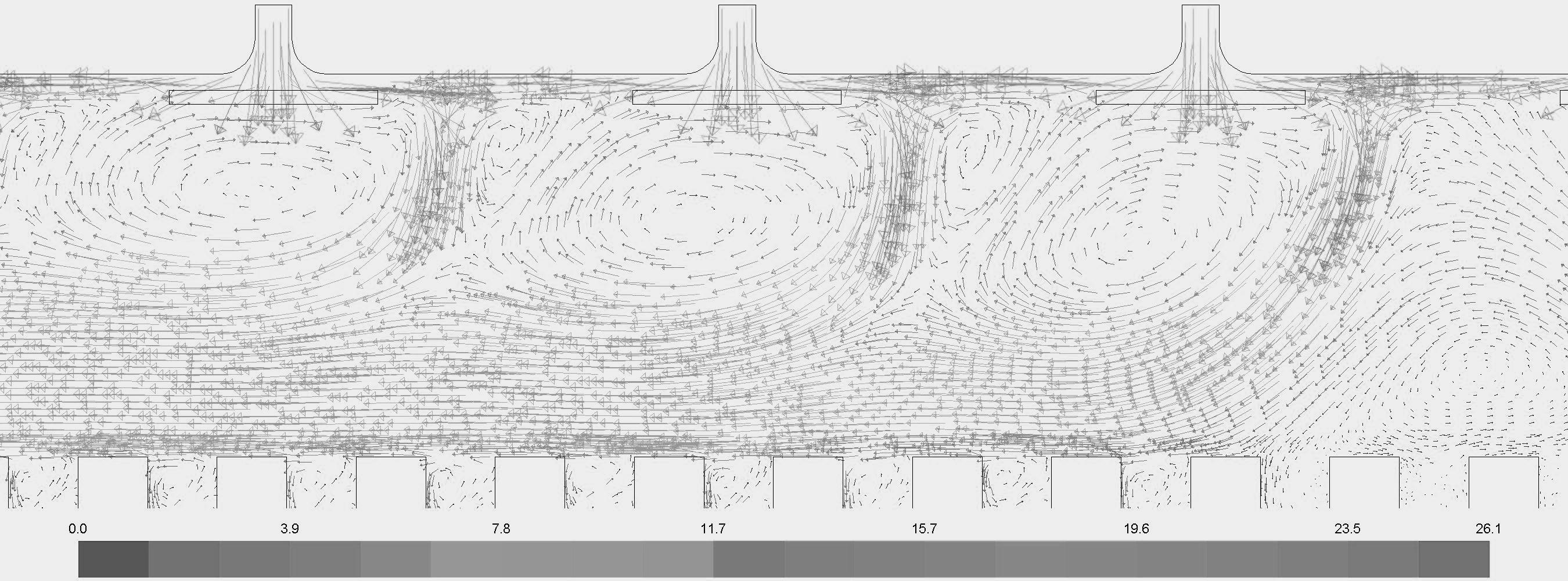

При моделировании нагрева металла в нагревательных методических печах с торцевым отоплением горелка считается «размазанной» по ширине печи, что не вносит существенного изменения в характер движения продуктов сгорания по сравнению с реальной печью. Вблизи свода не возникает каких-либо особенностей в движении газов, однако существенное влияние на газодинамику оказывает изменение высоты печи и наличие пережимов между технологическими зонами, где меняется направление движения продуктов сгорания (рисунок 1), увеличивается скорость, и, соответственно, конвективная теплоотдача к поверхности металла.

Рисунок 1– Вектор скорости продуктов сгорания в рабочем пространстве печи с торцевым отоплением в районе пережима

Кроме того, в пространстве между соседними заготовками возникают зоны циркуляции на протяжении всей длины печи. За счет возникновения циркуляции продукты сгорания дольше не покидают рабочее пространство и отдают большее количество теплоты заготовкам.

Т.к. в районе пережимов скорость продуктов сгорания увеличивается, это влияет на зоны циркуляции между заготовками. Основной поток выполняет роль инжектора и «высасывает» за собой продукты сгорания из зон циркуляции. Это приводит к появлению симметричных зон циркуляции с более высокой скоростью (рисунок 1, заготовки в центральной части).

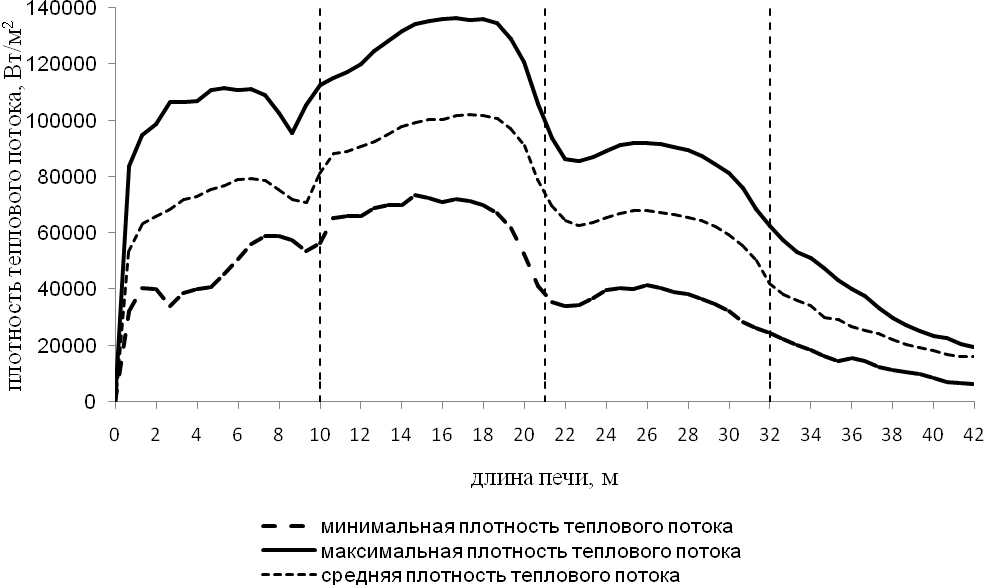

Особенности поля скорости отражаются на распределении по длине печи плотности теплового потока к поверхности заготовок (рисунок 2). Оно имеет три ярко выраженных локальных максимума и три локальных минимума (не рассматривая томильной зоны). Максимумы плотности теплового потока на поверхность заготовок расположены в центральной части по длине каждой зоны. Наличие минимума в конце методической зоны можно объяснить отрывом потока продуктов сгорания от заготовок после пережима, хорошо видным на рисунке 1, что приводит к снижению конвективной теплоотдачи к поверхности заготовок. Наличие минимума в начале второй сварочной зоны показывает, что интенсификация конвективной теплоотдачи в области пережима лишь частично компенсирует снижения температуры продуктов сгорания от факела, установленного в конце этой зоны.

Рисунок 2 – Распределение плотности теплового потока на поверхности заготовки по длине печи с торцевым отоплением

В томильной зоне плотность теплового потока монотонно снижается по длине, поскольку температура поверхности заготовки достигает своего максимума, близкого к температуре продуктов сгорания.

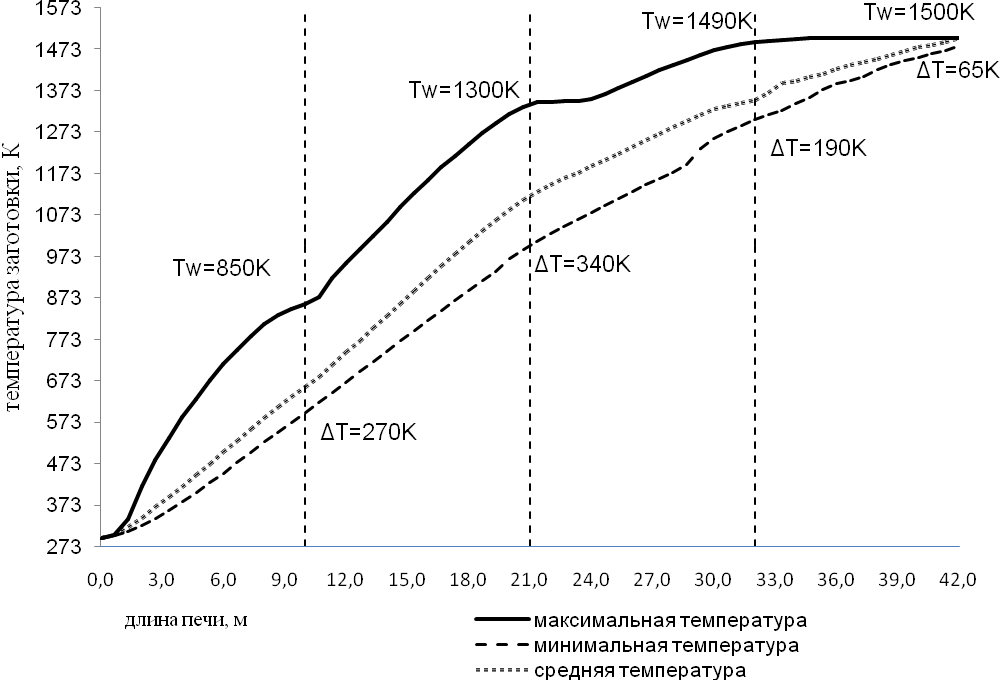

Рассмотренному распределению плотности теплового потока по длине печи соответствует характерный график изменения температуры заготовок по длине печи (рисунок 3). Для рассмотренных условий температурный перепад по сечению заготовки в конце технологических зон составляет, соответственно, 270; 340; 190 и 65 К.

Рисунок 3 – Распределение температуры в сечении заготовки по длине печи с торцевым отоплением

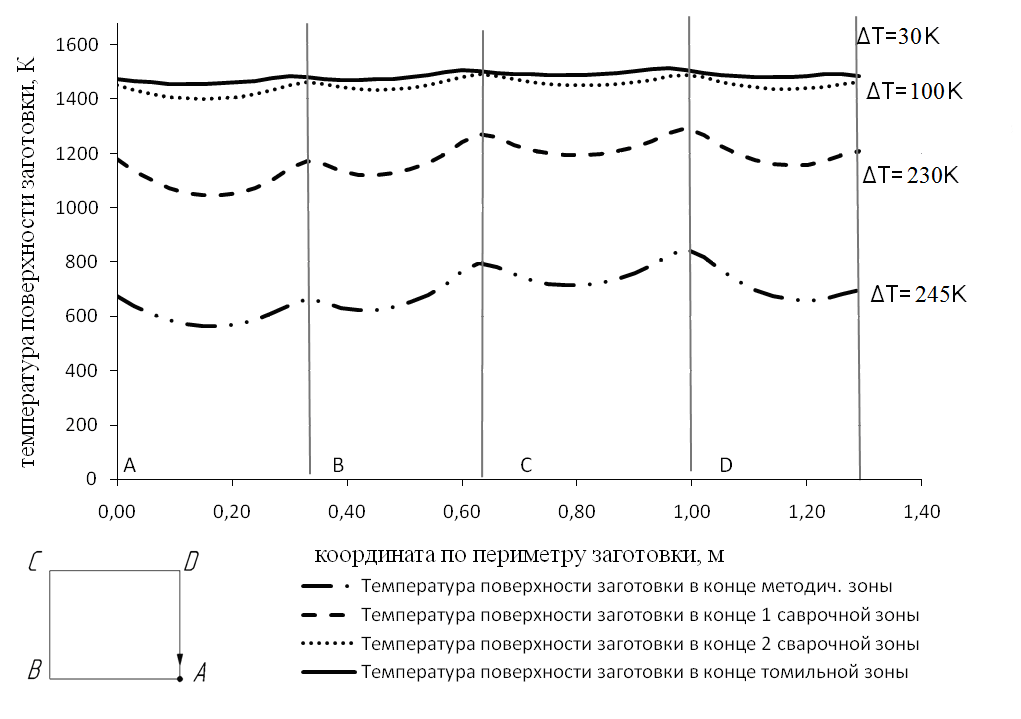

Что касается неоднородности распределение температуры по поверхности заготовок, то она в конце технологических зон составляет, соответственно, 245; 230; 100 и 30 К (рисунок 4). Максимальные значения температуры наблюдаются на ребрах заготовки, минимальные – в середине граней.

Рисунок 4 – Распределение температуры по поверхности заготовки в конце каждой зоны печи с торцевым отоплением

Несколько сложнее моделируются процессы в печи с плоским сводом с установленными в нем плоскопламенными горелками, из которых выходит закрученный поток продуктов сгорания, растекающийся вдоль свода. Поскольку в двумерной модели адекватно описать такой поток не представляется возможным, для реализации растекания вдоль свода потока продуктов сгорания в данной работе моделировалась установка вблизи горелочных устройств рассекателей – плоских пластин, непроницаемых для продуктов сгорания, направляющих их поток вдоль свода.

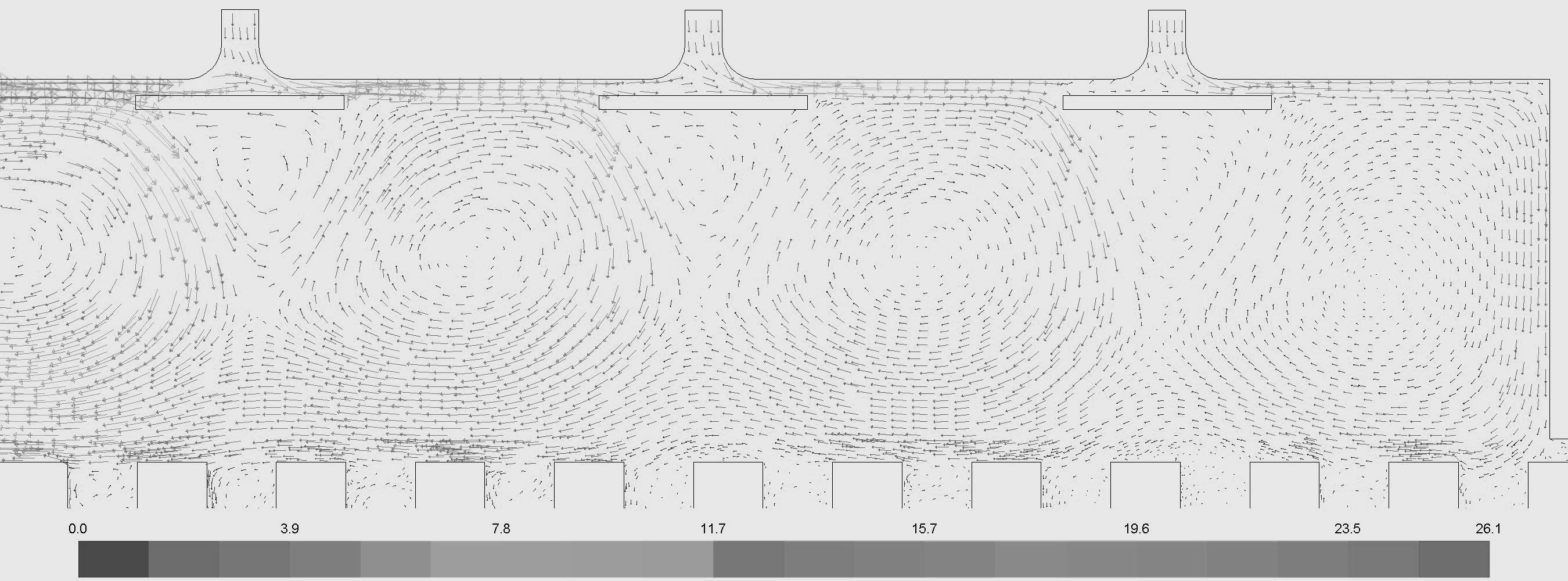

В верхней части рабочего пространства под рассекателями образуются зоны циркуляции (рисунки 5 и 6), которые более ярко выражены в сварочной зоне. Это объясняется тем, что в сварочной зоне выше расход топлива, и соответственно, скорость продуктов сгорания. Также наблюдается наличие гораздо меньших по размеру циркуляционных зон в местах столкновения потоков продуктов сгорания от двух соседних горелок.

В томильной зоне также наблюдаются зоны циркуляции в пространстве под рассекателями. Однако эти зоны гораздо меньше, чем в сварочной зоне. В тоже время более ярко выражены циркуляционные зоны в рабочем пространстве между рассекателями.

К сожалению, описанная картина циркуляционных зон не соответствует реальной печи, в которой происходит вовлечение продуктов сгорания в центральную часть раскрывающегося факела, выходящего из горелки.

В нижней части рабочего пространства распределение вектора скорости более равномерно, а между заготовками образуются зоны циркуляции. За счет этих зон увеличивается конвективная составляющая теплоотдачи к боковым граням заготовок.

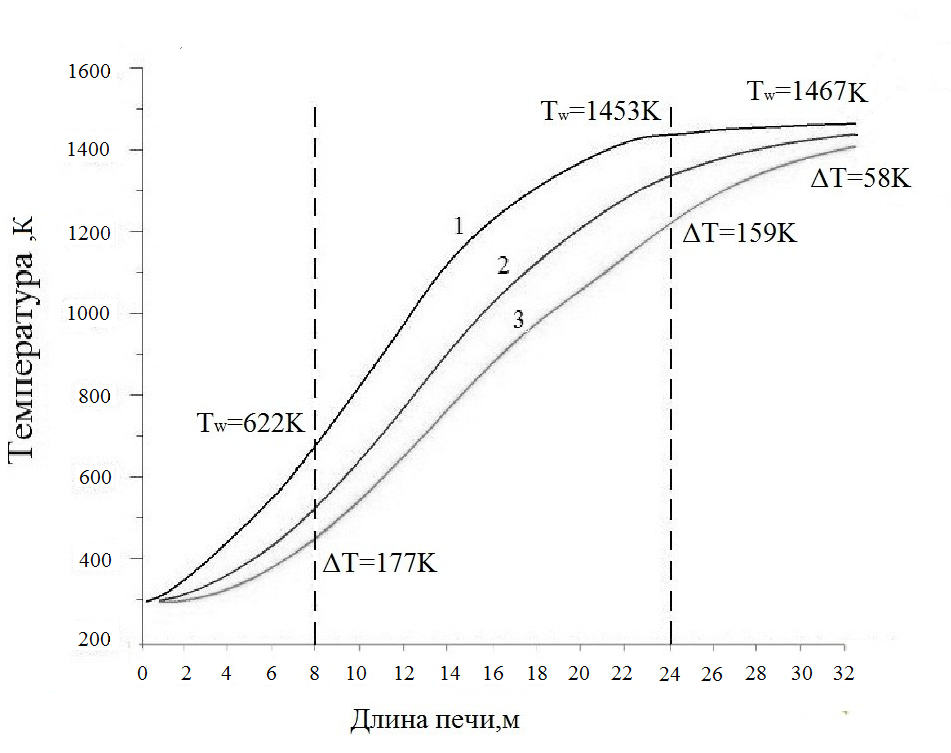

В результате моделирования получено изменение температуры нагреваемых заготовок во времени (рисунок 7). При этом кривые нагрева имеют вид, характерный для нагрева массивных тел в методических печах при трехступенчатом режиме. Температурный перепад по сечению заготовки в конце технологических зон составляет, соответственно, 177; 159 и 58 К.

Рисунок 5 – Поле скорости в сварочной зоне печи со сводовым отоплением

Рисунок 6 – Поле скорости в томильной зоне печи со сводовым отоплением

Рисунок 7 – Изменение температуры заготовки по длине печи со

сводовым отоплением

(1 – максимальная; 2 – средняя; 3 – минимальная температура заготовки)

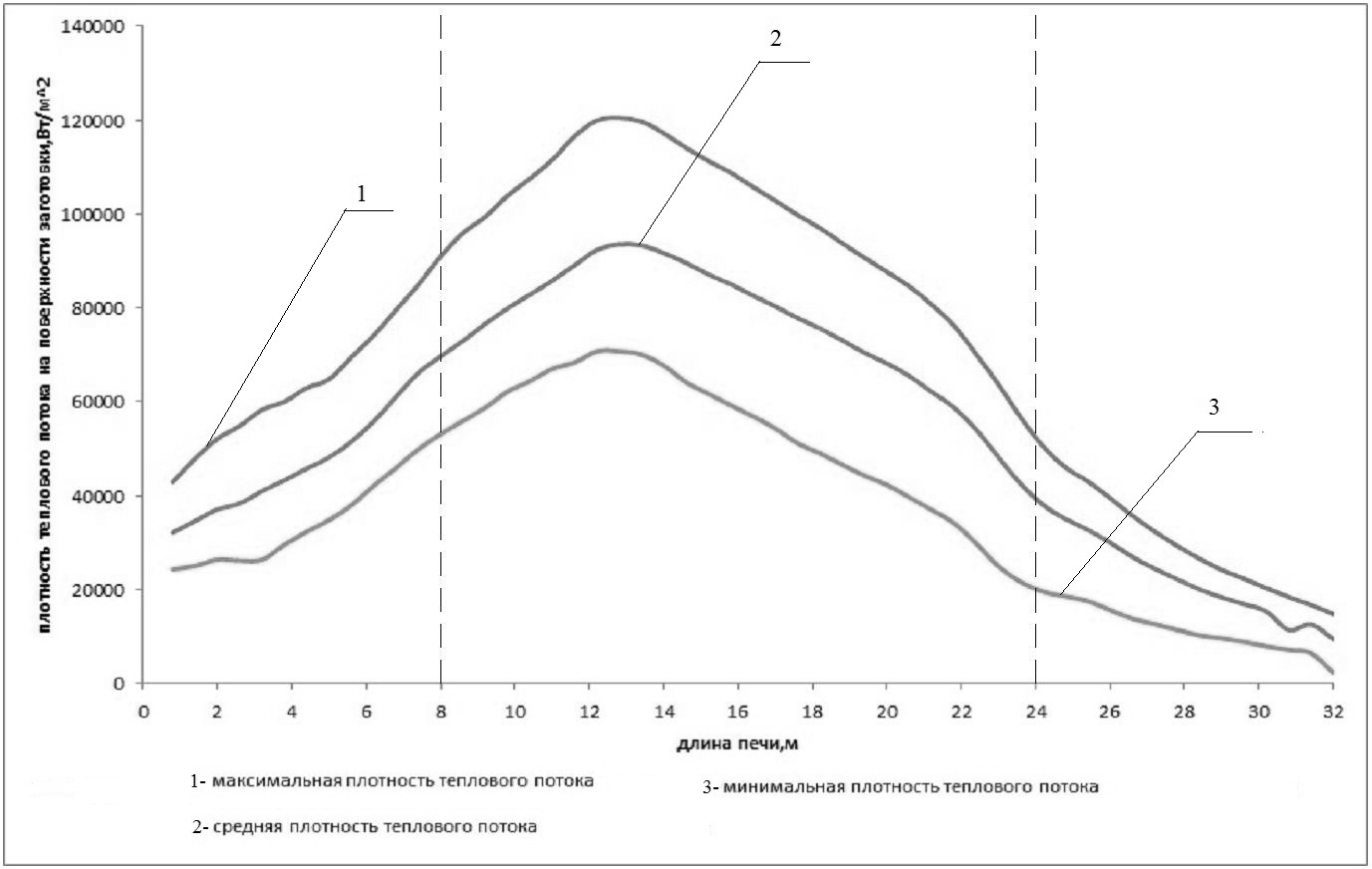

Распределение по длине печи со сводовым отоплением плотности теплового потока на поверхности заготовки имеет вид кривой с четко выраженным максимумом, соответствующим внутренней точке сварочной зоны (рисунок 8).

Рисунок 8 – Изменение плотности теплового потока на поверхности заготовки по длине печи со сводовым отоплением

(1 – максимальная; 2 – средняя; 3 – минимальная)

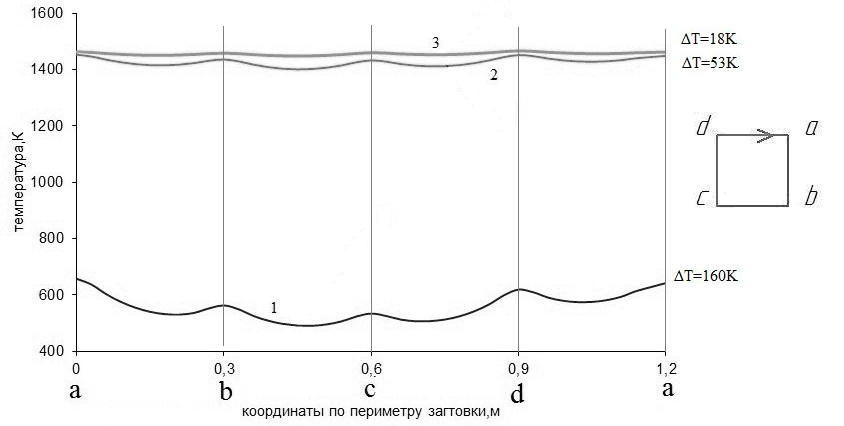

Графики распределения температуры по поверхности заготовки вдоль периметра в конце технологических зон при сводовом отоплении аналогичны соответствующим графикам для заготовок в печи с торцевым отоплением (рисунок 9), но носят более сглаженный характер, что обусловлено, главным образом, меньшей термической массивностью заготовок. При этом, перепад температур по поверхности заготовки в конце каждой зоны составляет, соответственно, 160, 53 и 18 К.

Рисунок 9 – Распределение температуры по поверхности заготовки вдоль периметра в конце технологических зон печи со сводовым отоплением

(1 – в методической зоне; 2 – в сварочной зоне; 3 – в томильной зоне)

Минимальные значения температуры на поверхности заготовки в конце каждой зоны соответствуют максимумам плотности теплового потока и наблюдаются в центре каждой грани заготовки. Максимальные значения температуры наблюдаются на ребрах заготовки.

Полученные результаты позволяют сформулировать ряд выводов.

1. Программно-вычислительный комплекс FLUENT позволяет адекватно решать задачу сопряженного теплообмена в рабочем пространстве печи с движущимся через него металлом.

2. Двумерная модель тепловой работы печи с торцевым отоплением позволяет получить достаточно правдоподобные поля скорости продуктов сгорания и температурные поля нагреваемых заготовок.

3. Двумерная модель тепловой работы печи со сводовым отоплением позволяет получить достаточно правдоподобные температурные поля нагреваемых заготовок, однако поля скорости продуктов сгорания в такой печи не могут быть правдоподобно описаны в рамках двумерной модели.

4. Дальнейшее повышение реалистичности результатов математического моделирования тепловой работы методических нагревательных печей может идти по пути перехода от двумерной к трехмерной модели; учета кинетики горения топлива; учета теплообмена продуктов сгорания с кладкой печи и переноса теплоты в кладке; рассмотрения более сложных моделей турбулентности.

Список литературы

1.Четверушкин Б.Н. Математическое моделирование задач динамики излучающего газа, -М.:, Наука: Главная редакция физико-математической литературы, 1985.- 304 с.

[*] В докладе использованы результаты работ, выполненных в соответствии с планом-графиком по Договору № 13.G25.31.0089 от 22.10.2010 г. в рамках комплексного проекта «Создание сквозной энергосберегающей технологии термообработки ответственных изделий атомной энергетики на основе энергоэффективного оборудования» на основании Постановления Правительства РФ № 218 от 09.04.2010 г.

2015-09-06

2015-09-06 1715

1715