Процесс производства гипсового вяжущего состоит из следующих технологических операций: складирование, измельчение, обжиг гипсового камня, помол.

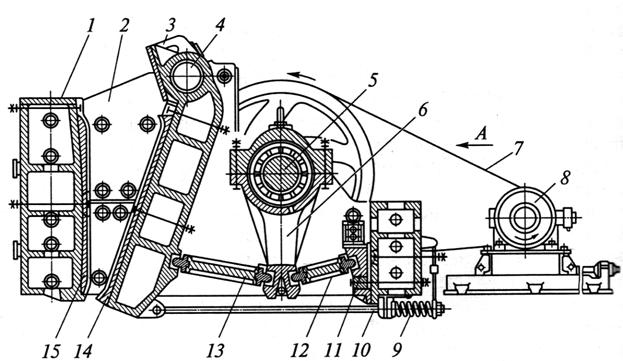

Производство строительного гипса обжигом кускового материала. В этом случае дробление гипсового камня осуществляют по одно- или двухступенчатой схеме в щековых (Рис. 1.) и других дробилках в зависимости от размера кусков исходного материала и требуемого размера кусков, направляемых в печь на обжиг. В данном случае для повторного дробления гипсового камня применяется молотковая дробилка (Рис. 2.)

В настоящее время гипс в кусках обжигают почти исключительно во вращающихся печах. В последние годы для обжига гипса в виде щебня используют иногда подвижные решетки, подобные агломерационным. Печи же шахтные, камерные, кольцевые и т. п. вследствие больших затрат труда и топлива, а также низкого качества получаемого продукта не применяют.

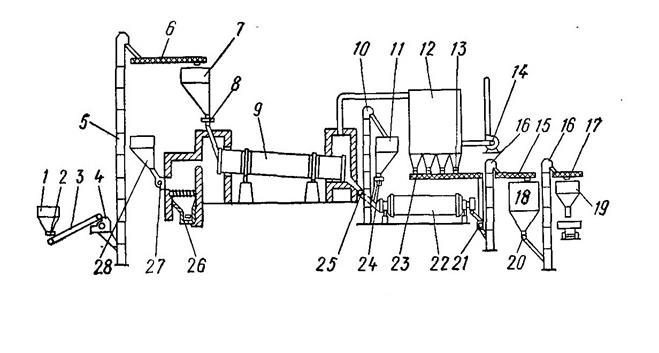

Вращающимися печами для обжига строительного гипса в настоящее время служат барабаны, применяемые в других отраслях промышленности для сушки сыпучих материалов (Рис. 3.)

|

|

|

Рис. 1. Схема дробления гипса в щековой дробилке

1 — стенка корпуса, 2 — боковая щека, 3 — подвижная щека, 4 — ось, 5 — вал, 6 — шатун, 7 — ременная передача, 8 — электродвигатель, 9 — пружина, 10 — тяга, 11 — упор, 12,13 — распорная плита, 14,15 — дробящие плиты

Рис. 2. Схема дробления гипса в щековой дробилке

1-приёмно-питающее устройство; 2-броневая плита; 3-регулирующее устройство; 4-сито; 5-выпускное устройство; 6-молоток; 7-диск; 8-корпус

Рис. 3. Схема производства гипса с обжигом во вращающихся печах (сушильных барабанах)

Рис. 3. Схема производства гипса с обжигом во вращающихся печах (сушильных барабанах)

I — приемный бункер; 2 — лотковый питатель; 3 — ленточный конвейер; 4 —молотковая дробилка; 5 —элеватор; 6 — шнек; 7 — бункер щебня; 8 — тарельчатый питатель; 9 — сушильный барабан; 10 — элеватор; // — бункер обожженного щебня; 12 — пылеосадительная камера; 13, 15, 17, 20, 21, 23, 25 — шнеки; 14 — вентилятор; 16 — элеватор; 18, 19 — бункера готового продукта; 22 — шаровая мельница; 24 — тарельчатый питатель; 26 — скребковый конвейер; 27 — пневмомеханический погрузчик угля; 28 — бункер угля

Сушильный барабан представляет собой сварной стальной цилиндр, вращающийся на опорных роликах со скоростью 2—3 оборота в 1 мин. Барабан устанавливают с наклоном к горизонту 3—5° и приводят во вращение электро- двигателем. Гипс для обжига в виде щебня размером до 35 мм с помощью питателя подают в приподнятый конец барабана через загрузочную воронку; благодаря наклону барабана он перемещается в нем в осевом направлении к разгрузочной воронке. В зависимости от выбранного направления потока горячих газов в барабане к загрузочному или разгрузочному концу его пристраивают топку. В первом случае направление движения горячих газов и материала в печи совпадает, и барабан работает по принципу прямотока; во втором случае — газы и материал движутся навстречу друг другу (противоток). Последняя схема отличается пониженным расходом топлива.

|

|

|

Сушильные барабаны могут работать на твердом (кусковом и пылевидном), жидком и газообразном топливе. Удельный расход топлива в них составляет около 5% массы готового продукта. Для обжига гипса применяют сушильные барабаны производительностью 5—15 т/ч.

На обжиг обычно поступает гипсовый щебень 10—20 и 25—35 мм. Фракция 0—10 мм является отходом производства и используется в качестве муки для гипсования почвы или после дополнительного помола идет на обжиг в варочном котле. Фракции 10—20 и 20—35 мм обжигаются раздельно.

Температура газов в месте входа в сушильный барабан.при прямотоке принимается около 900, а при противотоке 600—700° С. До поступления в печь газы разбавляют воздухом до требуемой температуры. Из барабана газы при прямотоке выходят с температурой 160—180, а при противотоке—около 100°С.

Обожженная гипсовая крупка поступает в расходные бункера шаровой мельницы или же направляется в бункер выдерживания (томления). Выдерживание продукта в бункерах в течение 24—48 ч способствует получению более однородного продукта за счет дегидратации неразложившегося двугидрата и перехода растворимого ангидрита в полуводный гипс.

Обожженную крупку размалывают до остатка на сите № 02 не более 10—12%. Измельчают гипс чаще всего в одно- или двухкамерных шаровых мельницах.

Технологические процессы производства гипса с обжигом его во вращающихся печах непрерывные, и поэтому легко осуществить их автоматическое управление. Получать гипс по этому способу экономично. Расход топлива колеблется в пределах 45—50 кг, расход электроэнергии — 15—20 кВт • ч на 1 т.

Гипс, получаемый обжигом во вращающихся печах, отличается пониженной водопотребностью (48—55%) при получении теста нормальной густоты по сравнению с гипсом из варочных котлов (60—65%), что обусловлено отчасти применением для размола шаровых мельниц, придающих частичкам таблитчатую форму. Кроме того, при помоле гипса в мельницах при температуре 120—130° С происходят дегидратация остатков гипса и выравнивание его модификационного состава. Этот способ производства гипса наряду с изготовлением в варочных котлах применяют в значительных масштабах в отечественной и зарубежной практике.

Строительный гипс хранят обычно в круглых силосах диаметром 6—10 м.

Цехи строительного гипса часто входят в состав заводов гипсовых изделий.

Поэтому готовый гипс в другие цехи подают обычно внутризаводским транспортом. На объекты, расположенные вне заводов, строительный гипс отправляют в цементовозах или в упакованном виде в бумажных мешках.

2015-09-06

2015-09-06 1165

1165