Операционная технология представляет собой научно обоснованную технологию выполнения отдельных работ или операций, обеспечивающую эффективное использование агрегатов в заданных почвенно-климатических и производственных условиях.

Эта технология — составная часть и естественное продолжение общей технологии возделывания сельскохозяйственных культур.

Теоретической основой разработки операционных технологий механизированных работ в сельском хозяйстве являются общие методы научной организации труда по аналогии с технологией производства различных работ на промышленных предприятиях.

Операционные технологии также разрабатывают научно-исследовательские институты на основе многолетних полевых опытов и обобщения передового опыта и оформляют их в виде типовых операционных карт или правил выполнения механизированных работ в конкретных почвенно-климатических зонах. Типовые зональные операционные технологии уточняют специалисты хозяйств применительно к местным условиям.

Операционные технологии для соответствующих видов полевых механизированных работ в заданных условиях (длина гона, площадь поля, урожайность и др.) должны содержать обоснованные рекомендации по агротехническим требованиям, предъявляемым к качеству выполнения данной операции; подготовке агрегатов к работе и поля; организации работы агрегатов; контролю качества работы; охране труда и природы.

Агротехнические требования содержат конкретные нормативы по обеспечению требуемого качества выполнения данной сельскохозяйственной работы в конкретных условиях. В зависимости от вида выполняемой операции в агротехнических требованиях указывают как требуемые средние значения показателей качества работ, так и допускаемые отклонения от них — агротехнические допуски. Например, при вспашке в качестве одного из основных агротехнических нормативов указывают требуемую среднюю глубину вспашки и допустимое от нее отклонение, равное ±5 %. Более подробно обоснования агротехнических нормативов и допусков будут рассмотрены далее.

Подготовка агрегатов к работе в заданных условиях предусматривает составление (комплектование) ресурсосберегающих агрегатов изложенными в первой части методами с обоснованием рабочей скорости, а также необходимые работы по настройке трактора, сцепки и рабочих машин на требуемый режим работы.

Как указывалось ранее, при комплектовании агрегатов в зависимости от конкретных условий работы (площадь поля, длина гона и др.) сначала выбирают трактор, наиболее полно отвечающий агротехническим требованиям и требованиям ресурсосбережения. Затем в пределах допустимого диапазона скоростей выбирают такую передачу трактора, на которой расход топлива при рабочем ходе агрегата наименьший.

После этого по тяговому усилию на выбранной передаче рассчитывают соответствующее число рабочих машин, обеспечивающих рациональную загрузку двигателя. При двух рабочих машинах и более выбирают сцепку с требуемым фронтом. Подготавливают трактор и сельскохозяйственные машины к выполнению данной работы методами, излагаемыми в соответствующих курсах по тракторам и сельскохозяйственным машинам. Например, при подготовке трактора возможно выполнение следующих работ: расстановка колес на требуемую колею; выбор давления в шинах; настройка навесного или прицепного механизмов; навешивание балластных грузов и др. Подготовка рабочих машин связана с соответствующей настройкой рабочих органов (на заданную глубину обработки почвы, на норму высева семян и т. д.). Более подробно эти вопросы рассматриваются далее.

Подготовка поля предусматривает удаление возможных препятствий для работы агрегатов и последующую подготовку рабочего участка с разбивкой его при необходимости на отдельные загоны.

Возможные препятствия для работы агрегатов на поле — недоубранные копны соломы, пожнивные остатки, камни и др.

Подготовка рабочего участка в зависимости от выполняемой работы предусматривает: разбивку поля на загоны оптимальных размеров с отбивкой поворотных полос для выбранного способа движения; указание мест технологического обслуживания агрегатов (загрузки семян, выгрузки зерна из бункера и т. д.). При внесении удобрений, посеве и посадке сельскохозяйственных культур необходимо согласование длины гона с вместимостью технологической емкости.

На уборочных работах при больших размерах полей целесообразна прокладка разгрузочных магистралей, чтобы сократить потери времени, связанные с технологическим обслуживанием агрегатов. Эффективный способ движения и соответствующие оптимальные размеры загонов выбирают изложенными ранее способами. Из всех возможных способов движения для выполнения данной операции выбирают тот, который обеспечивает высокое качество работы при наименьших потерях времени и средств на непроизводительные холостые ходы агрегата. Соответственно производительность агрегата будет более высокая, эксплуатационные затраты меньше.

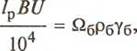

Для согласования длины гона с вместимостью технологической емкости при внесении удобрений, а также при посевных и посадочных работах пользуются равенством

|

(8.5)

где lр — длина рабочего пути агрегата за время опорожнения технологической емкости (длина пути разбрасывания удобрений или высева семян), м; В— рабочая ширина захвата агрегата, м; U— норма внесения (высева или посадки семян), кг/га; Ωб — номинальная вместимость технологической емкости, м3; ρб — плотность технологического материала в бункере, кг/м3; γб — коэффициент использования технологической емкости.

Значение γб одновременно учитывает как заполнение, так и опорожнение технологической емкости. Например, при посеве семян для обеспечения равномерности высева не допускается полное опорожнение семенного бункера (ящика).

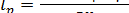

На основании равенства (8.5) сначала вычисляют

(8.6)

(8.6)

Затем рассчитывают соответствующее число рабочих ходов агрегата в зависимости от длины гона L

np=lp /L (8.7)

Длину гона L в соответствии с этим равенством выбирают такой, чтобы nр было целым числом: четным, если технологическое обслуживание агрегата (загрузку семян, удобрений и т. д.) осуществляют на одном конце загона, и нечетным — при двустороннем технологическом обслуживании. Более эффективно с практической точки зрения одностороннее технологическое обслуживание при меньших потерях времени смены, уменьшается также потребность в загрузочных средствах. Например, если при посеве пшеницы сеялкой типа С3-3,6 принять Ωб = 0,453 м3, ρб = 800 кг/м3, γб = 0,80, В = 3,6 м, U= 240 кг/га, то

lp =  = 3356 м.

= 3356 м.

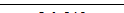

Четному числу рабочих ходов nр = 6 при этом из равенства (8.7) соответствует округленная длина гона

По формуле (8.6) при уборке той же пшеницы можно рассчитать расстояние между разгрузочными магистралями, на которых выгружается зерно из бункера комбайна в кузов транспортного средства. При этом значение Ωб соответствует вместимости зернового бункера, a U— урожайности убираемой пшеницы.

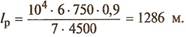

Например, для комбайна ДОН-1500 при Ωб = 6 м3, B = 7 м, ρб = 750 кг/м3, γб = 0,90, U= 4500 кг/га округленно получим

Если работа агрегата возможна без разбивки поля на загоны (например, при челночном и круговом способах движения), то соответствующим образом подготавливают края обрабатываемого участка и поворотные полосы.

Организация работы агрегатов в общем случае предусматривает выбор рациональной схемы движения основных и обслуживающих агрегатов, включая схемы первого прохода, обработки поворотных полос и стыков между обрабатываемыми загонами, а также взаимосвязанное движение в загоне: определение общего требуемого числа агрегатов для выполнения всей работы в установленные календарные сроки; расчет состава транспортно-технологических комплексов для соответствующих видов работ; организацию соответствующих видов обслуживания, включая обслуживание механизаторов, техническое обслуживание и заправку топливом, устранение технических и технологических неисправностей и др. Основные задачи организации движения агрегатов решают методами, изложенными ранее.

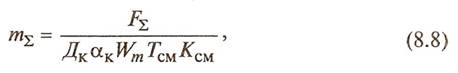

Общее требуемое число основных агрегатов для выполнения всей работы в установленные агротехнические сроки

где — F∑ общая обрабатываемая площадь, га; Дк — установленные агротехническими требованиями календарные сроки выполнения работы, день; αк — коэффициент использования календарного времени; Wm— часовая производительность основного агрегата, га/ч; Тсм — продолжительность смены, ч; Ксм — коэффициент сменности.

Значение αк учитывает местные природно-климатические условия, а также выходные и праздничные дни и приближенно составляет сек = 0,75...0,90.

Часовую производительность агрегата Wm рассчитывают по ранее приведенным формулам или выбирают из типовых норм (при их наличии). Коэффициент сменности зависит от вида работы и конкретных производственных условий каждого хозяйства, включая наличие механизаторских кадров.

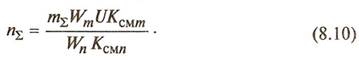

Под вспомогательными агрегатами в зависимости от вида вспомогательной работы подразумевают транспортные средства для технологического обслуживания основных агрегатов, погрузочные и разгрузочные средства, средства для послеуборочной обработки урожая и т. д. Общее требуемое число вспомогательных агрегатов каждого i-го вида определяют по аналогии с формулой (8.8) или из условия взаимосвязанной поточной работы с основными агрегатами. Указанное условие в обобщенной форме соответствует равенству суточных (дневных) производительностей основных и вспомогательных агрегатов

где n∑ — общее требуемое число вспомогательных агрегатов; Wn — производительность вспомогательного агрегата, кг/ч; Ксмп — коэффициент сменности вспомогательного агрегата.

Если Wn удобнее определять в т/ч, то для U также выбирают соответствующую размерность — т/га.

На основании обобщенной формулы (8.9) можно определить n∑ для любого частного случая взаимосвязанной работы.

При различных значениях Ксмп и Ксмт возможен технологический разрыв между основными и вспомогательными агрегатами в течение суток. Например, уборочные агрегаты обычно могут работать в сутки ограниченное число часов, тогда как транспортные средства и агрегаты для послеуборочной обработки урожая часто могут работать даже круглосуточно (Ксмт < Ксмп). При этом

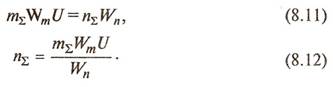

Если агрегаты работают по непрерывному поточному принципу (Ксмт = Ксмп), то следует пользоваться равенствами

При пользовании равенством (8.10) необходимы межсменные технологические компенсаторы для временного хранения технологического материала, перевозимого за те же сутки после завершения работы основных агрегатов.

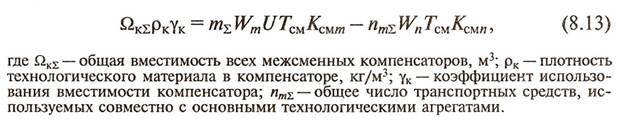

Общую требуемую вместимость таких компенсаторов рассчитывают по формуле

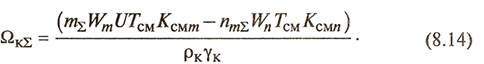

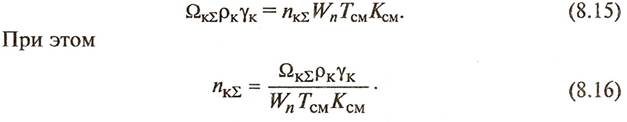

Значение nm∑ при этом меньше n∑, определяемого из формулы (8.10). При известном значении пт∑ получим:

Общее требуемое число транспортных средств для перевозки технологического материала из компенсаторов за те же сутки после завершения работы основных агрегатов находим из равенства

Перевозки из компенсатора можно осуществлять после основной смены и транспортными средствами, входящими в состав nm∑ в формуле (8.14). Если при этом nк∑ > пт∑, то потребуются дополнительные транспортные средства.

Следующий этап организации работы агрегатов — формирование транспортно-технологических комплексов (ТТК). Необходимость организации ТТК обусловлена следующими преимуществами групповой работы агрегатов: повышается качество всех видов обслуживания агрегатов и людей, включая техническое, технологическое, организационно-бытовое при одновременном уменьшении затрат на обслуживание; повышается эффективность использования транспортных средств по сравнению с индивидуальным их закреплением за отдельными агрегатами; оперативнее распространяются среди механизаторов передовые методы работы; сокращаются сроки обработки каждого поля и ускоряется обеспечение фронта работы для последующих агрегатов. Например, при общей продолжительности уборки зерновых колосовых культур 10 дней каждое отдельное поле может быть удобрено ТТК за 1...3 дня. При этом поле сразу же освобождают для последующего лущения стерни, сохраняя влагу в почве. Основной недостаток групповой работы агрегатов в виде ТТК — увеличение потерь времени смены на холостые переезды с одного загона на другой, а также с одного поля на другое.

Исходя из этого, составы и режимы работы ТТК должны быть такими, чтобы свести к минимуму указанные недостатки групповой работы агрегатов.

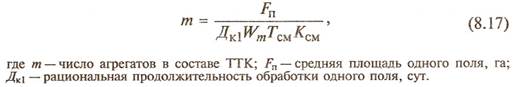

Число основных технологических агрегатов в составе ТТК должно быть таким, чтобы исключить или свести к минимуму переезды в пределах рабочего дня в соответствии с равенством

Под FП можно подразумевать и общую площадь массива нескольких расположенных рядом полей, если переезд на соседнее поле не связан с большими дополнительными потерями времени смены.

Наибольшее допустимое значение ттах ограничивается по организационным соображениям, и его принимают ттах = 4...6 в зависимости от вида работы. Значение т в формуле (8.17) с учетом значения ттах подбирают за счет изменения Дк1, а также организации двух и более ТТК. Например, если из формулы (8.17) получено т=7, то можно организовать два ТТК соответственно при т1 = 4 и m2 = 3. При выборе значения т учитывают также вместимость кузова транспортного средства. Например, число посевных агрегатов должно быть таким, чтобы вместимость бункеров всех сеялок была равна вместимости кузова загрузчика семян. Поскольку чаще поля имеют разные площади и Fп соответствует средней площади одного поля, то полное исключение переездов с одного поля на другое в пределах рабочего дня почти невозможно. Возможно лишь существенное уменьшение числа таких переездов. Для сокращения потерь времени смены на холостые переезды с одного загона на другой, а также из-за остановок агрегата, идущего впереди, необходимо, чтобы каждый из т агрегатов ТТК работал на отдельном загоне. Площадь загона при этом не должна быть больше дневной выработки агрегата. Если ТТК связаны с уборкой сельскохозяйственных культур, то их называют уборочно-транспортными комплексами (УТК) или звеньями (УТЗ).

Требуемое число транспортных и других вспомогательных агрегатов п в составе ТТК определяют на основании формул (8.10)...(8.12) при п∑= п и т∑ = т. С учетом этих соотношений формулы (8.13)...(8.16) по расчету технологических компенсаторов справедливы и для ТТК.

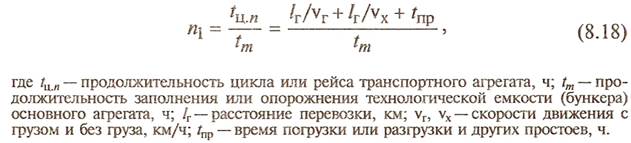

Необходимое число транспортных средств для обслуживания одного технологического агрегата (т = 1) упрощенно

Для упрощения предполагают, что вместимости бункера и кузова транспортного средства равны. Если технологический материал выгружают в кузов идущего рядом транспортного агрегата, то кузов рассматривают как бункер.

Указанные ранее задачи технического и других видов обслуживания при организации работы агрегатов решают, используя соответствующие методы технической эксплуатации МТП.

Формулы (8.8)...(8.18) используют в дальнейшем при изложении интенсивных технологий возделывания основных сельскохозяйственных культур.

Контроль качества работы агрегатов сводится к проверке качества выполненной работы в соответствии с агротехническими требованиями. Более подробно показатели качества работы и методы их определения рассмотрены далее.

Охрана труда при выполнении конкретной операции предусматривает целый комплекс мероприятий по обеспечению безопасной работы механизаторов в процессе работы, включая наличие прав на управление агрегатом, техническое состояние машин, входящих в состав агрегата, проведение инструктажа перед работой и др.

Методы проведения указанных мероприятий излагают в специальном курсе по охране труда. Задачи охраны природы решают в соответствии с экологическими требованиями.

2015-10-16

2015-10-16 1128

1128