Сварные соединения – неразъемные соединения, использующие действие межатомных связей граничных слоев материала свариваемых деталей либо при их локальном или общем нагреве до расплавленного состояния и последующем остывании (сварка плавлением), либо при совместном пластическом деформировании нагретых или холодных стыков деталей (сварка давлением).

В настоящее время разработаны способы и осуществляется сварка всех конструкционных сталей, включая высоколегированные, цветных металлов и их сплавов, многих видов пластмасс.

Сварные соединения прочны, просты в исполнении, экономичны, наиболее точно воспроизводят форму проектируемого изделия, не внося в конструкцию дополнительных элементов и не утяжеляя ее.

К недостаткам сварных соединений относятся:

· наличие концентрации напряжений в месте расположения сварного шва, что особенно опасно в условиях переменного приложения нагрузки и при ударах;

· изменение механических свойств материала деталей вследствие нагрева в процессе сварки;

· возникновение остаточных деформаций из-за неравномерного прогрева материала деталей;

· вероятность скрытых дефектов (непровар, трещины, посторонние включения);

· сложность и высокая стоимость контроля качества сварного шва.

Классификация способов сварки (в настоящее время их известно около 70) осуществляется по различным признакам:

· по виду достижения деформации частей свариваемых деталей (плавлением – газовая, дуговая, электрошлаковая, плазменная; давлением без нагрева – холодная, взрывом; давлением с предварительным нагревом – контактная, кузнечная);

· по виду используемого источника энергии (электрическая, газовая, электронно-лучевая;

· по техническим признакам осуществления (способу защиты металла от окисления в зоне сварки – сварка под флюсом, в среде инертных газов; степени механизации сварки – ручная, полуавтоматическая, автоматическая; типу электрода – обыкновенного качества, повышенного).

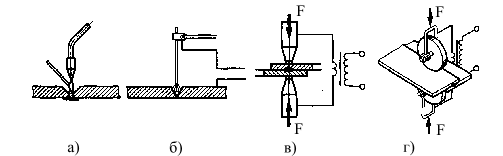

Широко применяется в практике газовая сварка и электрическая – дуговая и контактная (стыковая, точечная, шовная) (рис. 2.17).

| Рис. 2.17. Схемы газовой (а), дуговой (б) и контактной сварки (в и г) |

Характерная черта газовой сварки (плавный и медленный нагрев металла) определяет ее применение для сварки деталей малых толщин (обычно до 10 мм) из малоуглеродистых и легированных сталей, легко деформируемых цветных металлов и их сплавов, чугуна, неметаллических подверженных короблению деталей. Сварка происходит за счет плавления материала деталей и присадочного прутка под действием струи газового пламени высокой температуры, получающейся при сжигании ацетилено-кислородной, бензино-кислородной или водородно-кислородной смеси.

Электродуговая сварка основана на использовании электрической дуги, которая плавит металл деталей и стержень плавящегося электрода (электрод может быть и неплавящимся, например, из графита), образуя сварочную ванну. Сварка осуществляется следующим образом: к одному полюсу источника тока подсоединяется гибким проводом держатель электрода, к другому – свариваемое изделие. При прикосновении электрода к изделию зажигается дуга. При этом способе особенно необходима защита места сварки, поскольку при взаимодействии кислорода и азота воздуха с расплавленным металлом образуются окислы и нитриды, которые значительно снижают прочность сварного соединения.

Электрическая контактная сварка имеет второе название – сварка сопротивлением, так как электрический ток пропускают через место сварки, оказывающее наибольшее омическое сопротивление прохождению тока. Из-за этого и выделение теплоты в месте сварки наибольшее. Разогретые и обычно оплавленные детали далее сдавливаются усилием F – образуется сварное соединение. Сварка может быть точечной (электродами служат стержни) и шовной (электроды – вращающиеся диски). Электрическая контактная сварка допускает большую степень механизации и широко используется при сваривании деталей автомобилей, самолетов, в электронной и радиотехнической промышленности.

2015-10-16

2015-10-16 580

580