Окончательная форма большинству деталей придаётся при механической обработке на металлорежущих станках.

Стоимость механической обработки деталей составляет более половины стоимости всей машины. Это обстоятельство делает необходимой подробную разработку технологических соображений, упрощающих механическую обработку.

Рациональное расположение обрабатываемых поверхностей позволяет уменьшить обрабатываемую площадь и упростить изготовление детали.

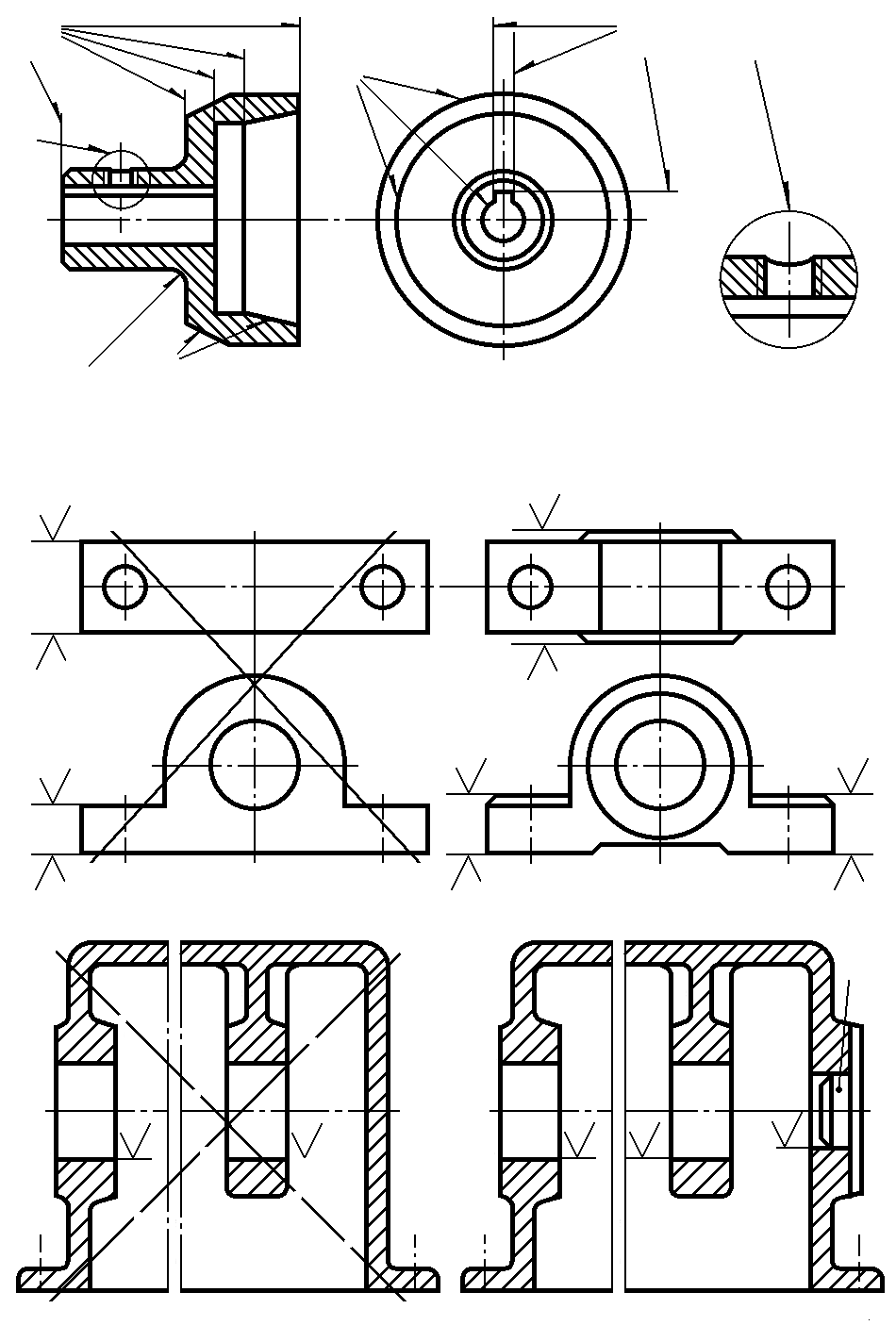

Обрабатываемую площадь уменьшают путём выделения обрабатываемых участков из общей поверхности детали (рис. 3.2).

Рис. 3.2. Пример уменьшения площади обрабатываемых поверхностей

Для этого на заготовках предусматривают приливы, платики, бобышки, площадки, углубления в площадках, а также наружные и внутренние кольцевые выемки на поверхностях вращения.

Деталь удешевляется за счёт сокращения механической обработки, увеличения срока службы режущего инструмента и экономии основного материала. Кроме того, деталь становится более совершенной. Когда поверхность является стыком, уменьшается потребное усилие затяжки болтов. Если сопряжение выполняется без болтов, улучшается прилегание поверхностей.

|

|

|

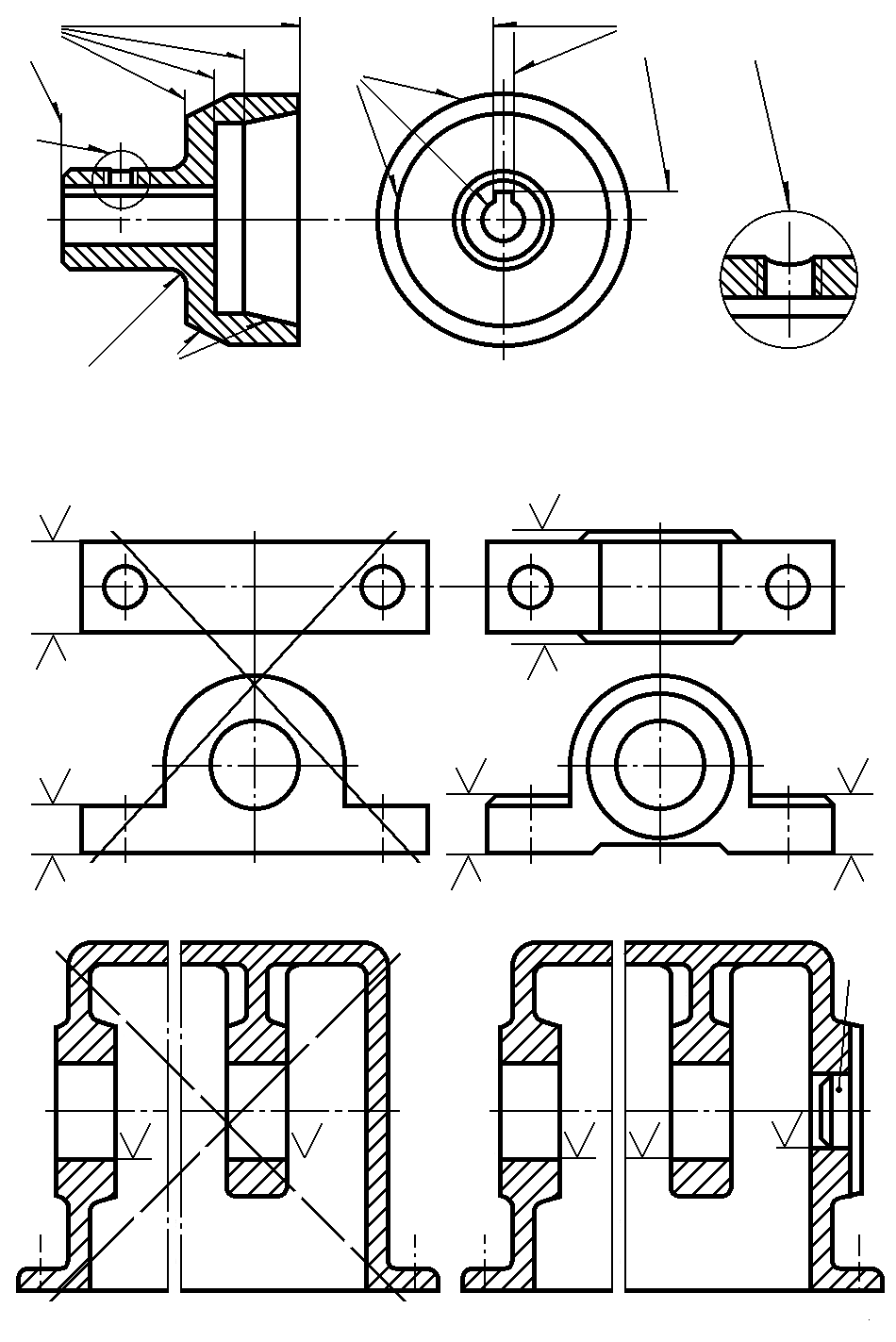

Не следует допускать расположения обрабатываемых поверхностей в труднодоступных местах (отверстие на рис. 3.3 а) или вообще недоступных (отверстие на рис. 3.4 а).

Выход из создавшегося положения всегда может быть найден за счёт правильного конструктивного решения.

| Рис. 3.3. Пример упрощения механической обработки |

| А |

| б) |

| а) |

В конструкции (рис. 3.3 б) оно найдено путём добавления технологического отверстия, позволяющего вести обработку инструментом, проходящим сквозь деталь (т.е. обработка «на проход»). В дальнейшем технологическое отверстие, если оно и допустимо по условиям работы машины, закрывается заглушкой А.

На рис. 3.4 б правильное конструктивное решение получено изменением положения отверстия.

Обработка на проход (сквозная обработка) с точки зрения производительности изготовления является предпочтительной во всех случаях.

Для обеспечения возможности обработки на проход обычно бывает достаточно незначительных конструктивных изменений детали.

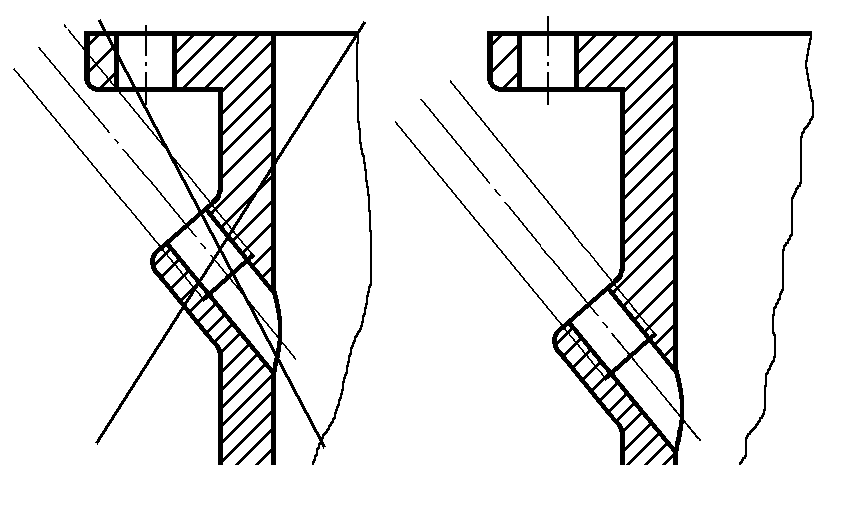

При конструировании отверстий, обрабатываемых шпиндельным инструментом (сверлами, зенкерами, развертками), нужно соблюдать следующие правила:

- заменять глухие отверстия, где это возможно, сквозными;

- избегать глубоких сверлений (глубокими считают отверстия, длина которых превышает десять диаметров);

- предусматривать возможность нормального врезания и выхода сверл, исключающих их увод и поломку, когда ось отверстия неперпендикулярна обрабатываемой поверхности.

|

|

|

Отклонение обрабатываемой поверхности от плоскости, перпендикулярной к оси сверла, не должно быть более 30°.

На рис. 3.5 в, г показаны технологичные конструкции отверстий, нарис. 3.5 а, б – нетехнологичные.

Детали класса валов (оси, валы, пальцы, грузовые и ходовые винты) часто изготовляют ступенчатыми путём вытачивания их из круглого проката. Ступенчатая форма обеспечивает валу заплечики, необходимые для фиксации деталей – втулок, надетых на вал.

| а) |

| б) |

Рис. 3.4. Расположение обрабатываемого отверстия не согласовано (а)

2015-10-16

2015-10-16 446

446