МАТЕРИАЛОВЕДЕНИЕ.

ОМСК 2015

Министерство транспорта Российской Федерации

Федеральное агентство железнодорожного транспорта

Омский государственный университет путей сообщения

А. А. Рауба, А. А. Ражковский, С. В. Петроченко

МАТЕРИАЛОВЕДЕНИЕ.

Конспект лекций

Раздел «Неметаллические и композиционные материалы»

Утверждено редакционно-издательским советом университета

В качестве учебно-методического пособия к самостоятельной работе,

Лабораторным работам и практическим занятиям

Для студентов очного и заочного обучения

Омск 2015

УДК 620.22 (076.5)

ББК 34.651 я7

Р95

Материаловедение: Конспект лекций. Раздел «Неметаллические и композиционные материалы»: Учебно-методическое пособие /А. А. Рауба, А. А. Ражковский, С. В. Петроченко; Омский гос. ун-т путей сообщения. Омск, 2015. 50 с.

Учебное пособие предназначено для студентов 1-го, 2-го и 3-го курсов, изучающих дисциплины «Материаловедение» и «Материаловедение и технология конструкционных материалов», очной и заочной форм обучения. В пособии подробно описаны основные характеристики неметаллических материалов и композиционным материалам с точки зрения возможности их использования в качестве конструкционных. Приведены контрольные вопросы и варианты тестовых заданий.

Библиогр.:

Рецензенты:

_________________________

ã Омский гос. университет

путей сообщения, 2015

ОГЛАВЛЕНИЕ

| Введение…………………………………………………………….…………… | |

| 1. Материалы на основе полимеров …………………………………….. | |

| 1.1 Состав, строение и классификация полимеров …………………………… | |

| 1.2 Основные свойства полимеров …………………………………………….. | |

| 1.3 Вопросы по теме «Полимеры»………………………………………….......... | |

| 2. Пластические массы……………………………………………………… | |

| 2.1 Общая характеристика пластмасс …………………………………………. | |

| 2.2 Термопластичные пластмассы (термопласты)…………………………….. | |

| 2.3. Термореактивные пластмассы (термореактопласты)…………………….. | |

| 2.4 Вопросы по теме «Пластические массы»…………………………………. | |

| 3. Резины. ………………………………………..………………………….. | |

| 3.1 Вопросы по теме «Резины»…………………………………………………. | |

| 4. Клеящие материалы………………………………………………………. | |

| 5. Стекло ……………………………………………………………............... | |

| 5.1 Вопросы по теме «Стекла» …………………………………………………. | |

| 6. Керамические материалы………………………………………............... | |

| 6.1. Керамическая технология и классификация керамики ………………….. | |

| 6.2. Свойства и применение керамических материалов ……………………… | |

| 6.3. Вопросы по теме «Керамические материалы» …………………………… | |

| 7. Композиционные материалы …………………………………................. | |

| 7.1. Общая характеристика и классификация …………………………………. | |

| 7.2. Дисперсноупрочняемые композиционные материалы …………………... | |

| 7.3. Волокнистые композиционные материалы ……………………………… | |

| 7.4. Слоистые композиты ………………………………………………………. | |

| 7.5 Вопросы по теме «Композиционные материалы» ……………………………. | |

| Заключение ……………………………………………………………………… | |

| Библиографический список…………………………………..…………........... | |

| Приложение. Варианты тестовых заданий ……………………………………. |

ВВЕДЕНИЕ

Неметаллические материалы (пластмасса, резина, керамика, стекло, клей, лакокрасочные покрытия, древесина, ткань и др.) в качестве конструкционных материалов служат важным дополнением к металлам, в ряде случаев с успехом заменяют их, а иногда неметаллические материалы сами являются незаменимыми. Достоинством неметаллических материалов является сочетание требуемого уровня химических, физических и механических свойств с низкой стоимостью и высокой технологичностью при изготовлении изделий сложной конфигурации. Трудоемкость при изготовлении изделий из неметаллических материалов в 5 − 6 раз ниже, и они в 4 − 5 раз дешевле по сравнению с металлическими. В связи с этим непрерывно возрастает использование неметаллических материалов в транспортном и энергетическом машиностроении, электротехнике, электронике, вычислительной технике и др.

Главным достоинством композитных материалов для железнодорожного транспорта является высочайшая удельная прочность в сравнении с традиционными материалами. Преимущества композитов неоспоримы, поэтому внедрение таких материалов, несмотря на некоторую инерцию консервативного пристрастия к металлу, происходит во все возрастающих масштабах.

Базовые направления применения композиционных материалов на железнодорожном транспорте:

Замена дорогостоящих металлических сплавов в конструкциях, несущих пониженную нагрузку.

Значительное уменьшение массы конструкций подвижного состава, что способствует энергосбережению и повышению скорости движения.

Повышение безопасности перевозок путем применения поглотителей энергии удара при столкновениях.

Повышение комфортности и эргономического уровня пассажирских вагонов, в сочетании с долговечностью и минимизацией затрат на обслуживание.

Композитные материалы на железной дороге являются, без преувеличения, главной движущей силой технического и экономического развития отрасли, а также единственным путем, ведущим к повышению реальной конкурентоспособности.

1. МАТЕРИАЛЫ НА ОСНОВЕ ПОЛИМЕРОВ

1.1. Состав, строение и классификация полимеров

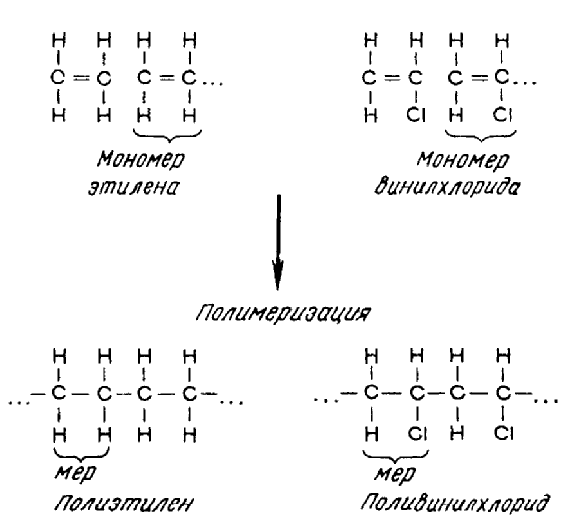

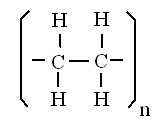

В основе неметаллических материалов лежат полимеры. Полимерами называются высокомолекулярные химические соединения, состоящие из многочисленных маломолекулярных звеньев (мономеров) одинакового строения. Макромолекулы представляют собой длинные цепи из мономеров, что определяет их большую гибкость. Отдельные атомы в мономерах соединены между собой прочными ковалентными химическими связями. Между макромолекулами полимеров действуют слабые физические связи. Например, мономеры этилен С2Н4 или винилхлорид С2Н3С1 после разрыва двойных ковалентных связей создают цепь из мономерных звеньев (меров), т. е. полимеры, которые называются соответственно полиэтилен и поливинилхлорид (рис. 1).

Рис.1. Схема полимеризации этилена и винилхлорида

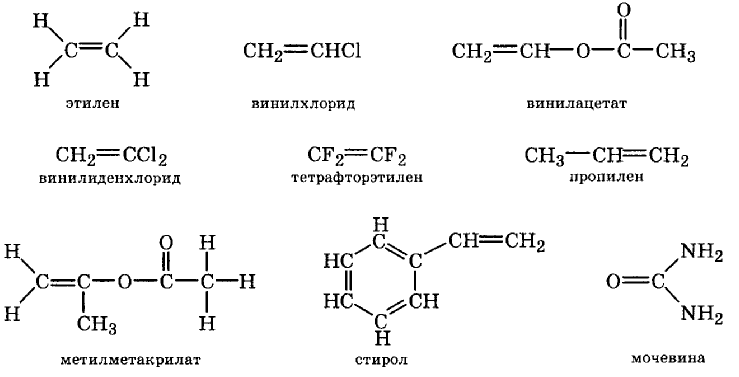

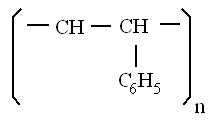

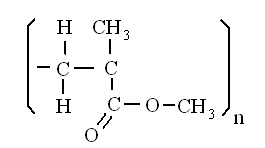

Чаще всего для получения полимеров применяют следующие мономеры (рис. 2):

Рис. 2. Мономеры, применяемые для получения полимеров

Особенностью молекул полимеров является их большая молекулярная масса (М > 5∙103). Соединения с меньшей молекулярной массой (М = 500 −

− 5000) называют олигомерами, у низкомолекулярных соединений М < 500.

Зная степень полимеризации, можно определить молекулярную массу макромолекулы полимера: Мм = nМз, где Мм – молекулярная масса макромолекулы; Мз – молекулярная масса структурного (мономерного) звена; n – степень полимеризации. Молекулярная масса полимеров влияет на их технологические и эксплуатационные свойства.

В названии полимера корень слова указывает на исходное вещество (полиэтилен, полистирол и др.) или характерную группу атомов (полиамид и др.). Если в макромолекулы объединены разные звенья, то полимер называется сополимером. Сополимеризация в полимерах аналогична легированию в металлических сплавах и изменяет свойства материала.

В зависимости от способа образования высокомолекулярных синтетических соединений различают полимеры, получаемые либо в процессе поликонденсации, либо в результате реакции присоединения (полимеризации).

Полимеризация − это процесс соединения маломолекулярных соединений в высокомолекулярные с образованием длинных цепей. Характеристикой степени полимеризации является количество меров в молекуле полимера. В большинстве полимеров их количество составляет от 1000 до 10000 единиц. В результате полимеризации получают такие часто применяемые полимеры, как полиэтилен, полипропилен, полистирол, поливинилхлорид и др.

Поликонденсация − это ступенчатая реакция, заключающаяся в соединении большого количества одинаковых мономеров или двух различных групп (А и В) мономеров в макромолекулы (поликонденсаты) с одновременным образованием побочных продуктов (вода, аммиак, диоксид углерода, спирт и др.). С помощью реакции поликонденсации получают полиамиды, фенопласты, аминопласты, поликарбонаты, силиконы и другие полимеры.

По составу все полимеры делятся на органические, элементо-органические и неорганические. Органические полимеры, составляющие наиболее обширную группу соединений, состоят из атомов углерода, водорода, кислорода, азота, серы и галогенов. Элементоорганические соединения содержат в составе основной цепи, кроме перечисленных, атомы кремния, титана, алюминия и других элементов, сочетающихся с органическими радикалами. Это чисто синтетические полимеры. Их характерными представителями являются кремнийорганические соединения, основная цепь которых построена из атомов кремния и кислорода. Неорганические полимеры (силикатное стекло, керамика, слюда, асбест и др.) не содержат атомов углерода. Основой их являются оксиды кремния, алюминия, магния и др.

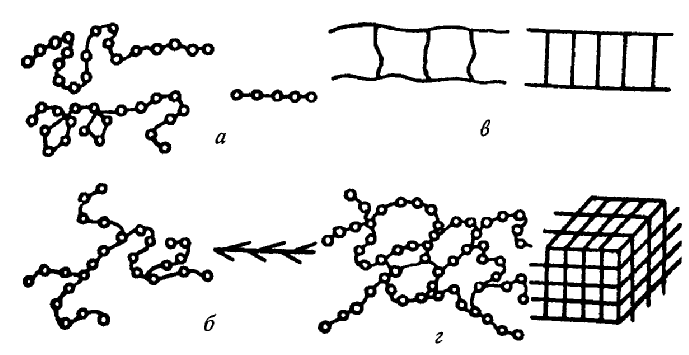

Своеобразие свойств полимеров обусловлено их структурой. Различают следующие типы полимерных структур: линейную, линейно-разветвленную, лестничную и пространственную с громоздкими молекулярными группами и специфическими геометрическими построениями (рис. 3).

Полимеры с линейной структурой представляют собой длинные зигзагообразные или закрученные в спираль цепочки (рис. 3, а). Их макромолекулы характеризуются повторениями вдоль цепи одной и той же структурной группы — звена или химической единицы цепи. Для них характерно наличие длинных макромолекул с резким различием характера связи вдоль цепи и между цепями (химические и межмолекулярные связи).

Полимеры с линейно-разветвленной структурой помимо основной цепи имеют боковые ответвления (рис. 3, б). К типичным полимерам с линейной структурой относится полиэтилен, с линейно-разветвленной – полиизобутилен и полипропилен.

Молекула полимера с лестничной структурой (рис. 3, в) состоит из двух цепей, соединенных химическими связями. Полимеры с лестничной структурой, к которым относятся, например, кремнийорганические полимеры, характеризуются повышенной термостойкостью, жесткостью, они нерастворимы в органических растворителях.

Рис. 3. Различные типы структур полимеров:

а − линейная; б − линейно-разветвленная; в − лестничная;

г − пространственная

Полимеры с пространственной структурой (рис. 3, г) образуют при соединении макромолекул между собой в поперечном направлении прочные химические связи. В результате такого соединения макромолекул образуется сетчатая структура с различной густотой сетки или пространственная сетчатая структура. Эти полимеры обладают большей жесткостью и теплостойкостью, чем полимеры с линейной структурой.

Структура макромолекул полимеров определяет их поведение при нагреве и охлаждении.

Термопластичные полимеры (термопласты) состоят из макромолекул, соединенных между собой связями межмолекулярного взаимодействия. Энергия этих связей составляет 10 – 40 кДж/моль. При нагревании полимера межмолекулярные связи разрываются, при охлаждении происходит их восстановление. Связь в цепи макромолекулы является ковалентной, ее энергия составляет 200 – 460 кДж/моль. При нагревании термопласта до температуры плавления ковалентные связи не разрываются, вследствие чего сохраняется химическое строение макромолекул. При охлаждении расплава межмолекулярные связи полимера восстанавливаются. Поэтому технология термопластов основана на формовании изделий из расплава с его последующим охлаждением и затвердеванием, допуская многократную переработку. Это позволяет возвращать в производственный цикл отходы производства и брак.

Термореактивные полимеры (реактопласты) состоят из макромолекул, соединенных поперечными ковалентными связями. Их структура является сетчатой. Термореактивные полимеры в исходном состоянии имеют линейную структуру. При высокой температуре в них происходит соединение макромолекул со специальными отвердителями (сшивающими агентами) в сетчатую пространственную структуру (рис. 4). За счет этого полимер затвердевает. Последующий нагрев не размягчает их и может привести только к их разложению. Готовый термореактивный полимер не плавится и не растворяется, поэтому в отличие от термопластичного не может подвергаться повторной переработке. К термореактивным полимерам относятся фенолоформальдегидная, кремнийорганическая, эпоксидная и другие смолы.

Рис. 4. Реакция отверждения эпоксидной смолы

В результате действия межмолекулярных сил в полимерах возникает надмолекулярная структура. По виду надмолекулярной структуры полимеры разделяют на три группы:

1) кристаллические полимеры. Содержат более 70% кристаллических надмолекулярных структур – кристаллитов;

2) частично-кристаллические полимеры. Содержат кристаллическую фазу в количестве 25 – 60%;

3) аморфные полимеры. В них кристаллическая фаза отсутствует.

Полимеры с линейной структурой макромолекул образуют кристаллические структуры (полиэтилен, полипропилен, фторопласт, некоторые полиамиды). Полимеры с разветвленным строением макромолекул, то есть с затрудненной подвижностью линейных макроцепей образуют аморфно-кристаллическую структуру. Например, полиэтилен, получаемый синтезом при высоком давлении, в главных цепях которого присутствуют многочисленные ответвления, может содержать до 70% аморфной фазы.

Кристаллические и частично-кристаллические полимеры являются термопластами. Аморфную надмолекулярную структуру имеют реактопласты, а также ряд термопластов, например, полиметилметакрилат, полистирол, поликарбонат и др.

Различные виды надмолекулярной структуры полимеров показаны на рис. 4. Макромолекула, многократно повернутая на 180˚ и сложенная таким образом, что ее соседние участки примыкают друг к другу, образует пачку. Формирование надмолекулярной структуры начинается с образования пачек. Их размеры не превышают долей нанометра. Они могут присутствовать в любых термопластах. На следующей стадии формирования надмолекулярной структуры происходит агрегирование пачек в фибриллы, затем фибрилл в ламели или сферолиты (рис.5 б, в, г).

Рис. 5 Формирование надмолекулярной структуры в полимерах:

а – пачка; б–фибрилла; в – ламель; г –сферолиты

Кристаллы в полимерах характеризуются значительной дефектностью, обусловленной структурой макромолекул, молекулярной полидисперсностью и разделены неупорядоченными межструктурными зонами. Так как, плотность полимера в межкристаллической зоне ниже, чем у кристалла, то под действием внешнего механического нагружения материал разрушается в первую очередь по этим низкоплотным участкам, т.е структурная гетерогенность снижает прочностные характеристики полимеров.

В аморфных термопластах структура представлена пачками, которые образуются при складывании макромолекулы и параллельном расположении сегментов соседних макромолекул. Надмолекулярная структура жестких реактопластов выражается в виде сгущений и разряжений пространственной молекулярной сетки (рис. 6). Сгущения характеризуются увеличенной густотой сетки, имеют изометричную форму и поэтому называются глобулами. Размеры глобул не превышают 10-15 нм. Глобулы разделены участками с меньшей плотностью пространственной сетки. Разрушение густосетчатых реактопластов всегда происходит по межглобулярному пространству.

Рис. 6. Надмолекулярная структура сетчатого полимера

Аморфные полимеры по строению близки к жидкостям. В них существуют упорядоченные участки, в которых наблюдается ближний порядок в расположении молекул. Эти участки термодинамически неустойчивы, имеют флуктуационный характер, могут многократно разрушаться и вновь возникать. Но и в аморфном состоянии полимер может быть весьма упорядоченным.

Кристаллическая форма полимеров способствует повышению их твердости, прочности, модуля упругости и других механических характеристик, одновременно снижая гибкость молекул. Аморфная фаза уменьшает жесткость, делает полимер более эластичным, т. е. способным к большим обратимым деформациям. Отношение объема всех кристаллических областей к общему объему называют степенью кристалличности. Высокую степень кристалличности (60 − 80 %) имеют фторопласты, полипропилен, полиэтилен высокой плотности. Меньшей степенью кристалличности обладают поливинилхлорид, полиэтилен низкой плотности.

По отношению к электрическому полю (по полярности) полимеры подразделяются на полярные и неполярные. Полярность определяется наличием в составе полимера диполей – разобщенных центров положительных и отрицательных зарядов.

В полярных полимерах (рис. 7, а) имеются полярные связи (группировки –Сl, –F,–ОН) и несимметрия в их структуре: Центр тяжести электронов сдвинут в сторону более электроотрицательного атома. Центр тяжести разноименных зарядов не совпадают. Полярные полимеры имеют повышенную прочность, жесткость, но низкую морозостойкость (хрупкость уже при -10…-20°С). Их можно сваривать током высокой частоты. Полярности полимера можно оценить по величине диэлектрической проницаемости ε. У полярных полимеров ε ≥ 3,5.

|

| ||||||||||||||

| полярный | неполярный |

Рис. 7 Пример полярного и неполярного полимера

Неполярные (на основе углеводородов) – высококачественные диэлектрики, обладают хорошей морозостойкостью. Дипольный момент связей атомов в неполярных полимерах взаимно компенсируется. В макромолекулах неполярных полимеров симметричное расположение групп (рис. 7, б). Центры тяжести разноименных зарядов совпадают.

1.2. Основные свойства полимеров

Полимеры имеют высокую стойкость в таких средах, как щелочи и концентрированные кислоты. В отличие от металлов они не подвержены электрохимической коррозии. С увеличением молекулярной массы снижается растворимость полимеров в растворителях органического происхождения. Полимеры с пространственной структурой практически не подвержены действию органических растворителей.

Большинство полимеров является диэлектриками. Полимеры в основном относятся к немагнитным веществам. Из всех применяемых конструкционных материалов полимеры имеют наименьшую теплопроводность и наибольшие теплоемкость и тепловую усадку. Тепловая усадка полимеров примерно в 10 − 20 раз больше, чем металлов. Причиной потери герметичности уплотни-тельными узлами при низких температурах является стеклование резины и резкое различие коэффициентов расширения металла и резины в застеклованном состоянии.

Для полимеров характерен широкий диапазон механических характеристик, сильно зависящий от их структуры. Кроме структурных параметров большое влияние на механические свойства полимеров оказывают внешние факторы: температура, длительность и частота или скорость нагружения, давление, вид напряженного состояния, термообработка, характер окружающей среды и др.

Особенностями механических свойств полимеров являются их удовлетворительная прочность, но малая жесткость по сравнению с металлическими материалами.

Полимерные материалы подразделяются на твердые с модулем упругости Е = 1 − 10 ГПа (пластмассы, волокна, пленки) и мягкие высокоэластичные материалы с модулем упругости Е = 1 − 10 МПа (резины). Механизм и закономерности разрушения тех и других существенно различны.

Для полимеров характерна ярко выраженная анизотропия свойств, снижение прочности и развитие ползучести при длительном нагружении. Вместе с тем полимеры обладают высоким сопротивлением усталости. Для полимеров характерна более резко выраженная температурная зависимость механических свойств по сравнению с металлами.

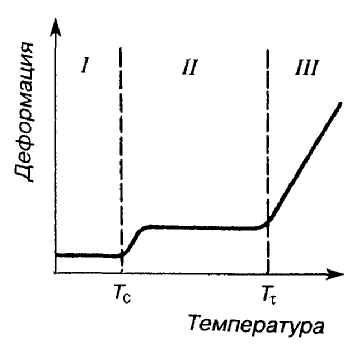

Одной из основных характеристик полимеров является деформируемость. По деформируемости (или податливости) полимеров в широком температурном интервале чаще всего оценивают их основные технологические и эксплуатационные свойства.

Значение деформируемости определяют методом термомеханических кривых деформация − температура (рис. 8).

Термомеханические кривые получают при нагреве нагруженного образца полимера с заданной скоростью. Действующая нагрузка должна быть постоянной по величине и малой по значению, чтобы механические воздействия на полимер не приводили к изменению его структуры.

Термомеханические кривые получают при нагреве нагруженного образца полимера с заданной скоростью. Действующая нагрузка должна быть постоянной по величине и малой по значению, чтобы механические воздействия на полимер не приводили к изменению его структуры.

| Рис. 8. Термомеханическая кривая аморфного полимера с линейной структурой |

В стеклообразном состоянии при малых напряжениях наблюдается только упругая деформация с высоким модулем упругости (Е = 2,2 − 5 ГПа). Стеклообразное состояние является одной из форм твердого состояния высокомолекулярных веществ. Выше температуры стеклования к этой деформации добавляется высокоэластическая составляющая, которая значительно превосходит упругую и характеризуется модулем высокоэластичности Е = 0,1 − 1 МПа. Выше температуры те

кучести проявляется еще одна составляющая деформации, которая приводит к постепенному накоплению остаточной деформации образца полимера (Рис. 9).

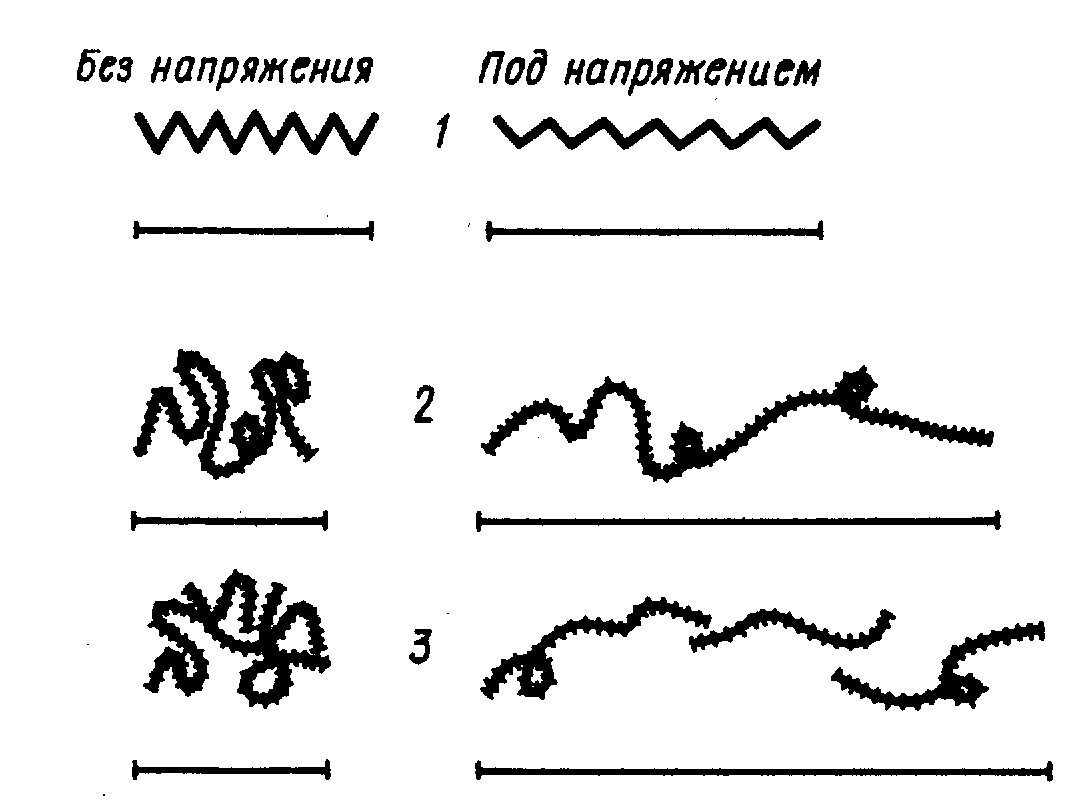

Рис. 9. Схематичное изображение молекулярных процессов при деформации: 1 – упругое, 2 – высокоэластичное, 3 – вязкое

Границы между этими физическими состояниями характеризуются значениями температур стеклования Тс и текучести Тτ. Критические температуры Тс и Тτ являются основными характеристиками полимеров.

Важность этих характеристик хорошо иллюстрируется следующими примерами. Во многих случаях волокна и полимеры должны иметь высокую прочность. Поэтому лежащие в их основе полимеры должны находиться в стеклообразном состоянии. Резиновой промышленности, наоборот, необходимы высокоэластичные полимеры, сохраняющие это состояние в широком температурном интервале. Процесс технологической переработки полимеров происходит, как правило, в области вязкотекучего состояния. Поэтому для переработки они должны быть нагреты выше температуры Тτ.

Низкомолекулярные вещества не могут находиться в высоко-эластическом состоянии, для них характерны только стеклообразное и вязкотекучее состояния. Высокоэластическое состояние занимает тем больший температурный интервал Тс – Тτ, чем больше молекулярная масса полимера.

Все полимеры в большей или меньшей степени подвержены процессу старения во времени. Старением (ageing treatment) полимеров называют самопроизвольное необратимое изменение важнейших технических характеристик, происходящее в результате сложных химических и физических процессов, развивающихся в материале при эксплуатации и хранении.

Старению способствуют свет, частая смена циклов нагрев -охлаждение, воздействие кислорода, озона и другие факторы. Старение ускоряется при многократных деформациях, менее существенное влияние на старение оказывает влага. При старении повышается твердость, хрупкость, теряется эластичность. При высоких температурах (200 − 250 °С) происходит термическая деструкция − разложение органических полимеров, сопровождающееся испарением летучих веществ.

Ускоренное старение наблюдается при действии механических напряжений, когда не успевают протекать процессы релаксации напряжений, в результате чего ослабляются или нарушаются химические связи. При длительной работе резин в растянутом состоянии на их поверхности под действием атмосферного кислорода образуется хрупкая пленка, склонная к расслаиванию.

Для замедленного старения в полимерные материалы добавляют стабилизаторы. Обычно применяют стабилизаторы двух типов: термостабилизаторы (амины, фенолы) и светостабилизаторы (например, сажу).

Длительность эксплуатации стабилизированных полимеров значительно возрастает. Срок наступления хрупкости полиэтилена, стабилизированного сажей, составляет свыше 5 лет. Трубы из поливинилхлорида могут работать 10 − 25 лет.

Для определения механических свойств неметаллических материалов проводят статические испытания на растяжение, сжатие и изгиб; динамические испытания на удар; определение твердости, усталостной прочности, ползучести и др. С целью определения стойкости к старению проводят физико-механические испытания материалов после ускоренных климатических испытаний на фотостарение.

1.3. Вопросы по теме «Полимеры»:

Как влияет форма макромолекул полимеров на их физико-механические свойства?

Как классифицируются полимерные материалы по происхождению, отношению к нагреву, полярности?

Какие полимеры называются термопластичными, термореактивными? Приведите примеры.

Каковы температурные зависимости прочностных характеристик термопластичных и термореактивных полимеров?

Что называется термомеханической кривой и какова она для полимеров с разной структурой?

В чем сущность старения полимерных материалов?

2. ПЛАСТИЧЕСКИЕ МАССЫ

2.1. Общая характеристика пластмасс

Пластмассы − это синтетические материалы, получаемые на основе органических и элементоорганических полимеров. Свойства пластмасс определяются свойствами полимеров, составляющих их основу.

Пластмассы состоят из нескольких компонентов: связующего вещества, наполнителя, пластификатора и др. Обязательным компонентом является связующее вещество. Такие простые пластмассы, как полиэтилен, вообще состоят из одного связующего вещества.

Наполнителями служат твердые материалы органического и неорганического происхождения. Они придают пластмассам прочность, твердость, теплостойкость, а также некоторые специальные свойства, например антифрикционные или, наоборот, фрикционные. Кроме того, наполнители снимают усадку при прессовании.

Пластификаторы представляют собой нелетучие жидкости с низкой температурой замерзания. Растворяясь в полимере, пластификаторы повышают его способность к пластической деформации. Их вводят для расширения температурной области высокоэластического состояния, снижения жесткости пластмасс и температуры хрупкости.

В качестве пластификатора применяют сложные эфиры, низкомолекулярные полимеры и др. Пластификаторы должны оставаться стабильными в условиях эксплуатации. Их наличие улучшает морозостойкость и огнестойкость пластмасс.

В состав пластмасс могут также входить стабилизаторы, отвердители, красители и другие вещества.

Стабилизаторы вводят в пластмассы для повышения долговечности. Светостабилизаторы предотвращают фотоокисление, а антиокислители − термоокислительные реакции.

Отвердители изменяют структуру полимеров, влияя на свойства пластмасс. Чаще используют отвердители, ускоряющие полимеризацию. К ним относятся оксиды некоторых металлов, уротропин и др.

Специальные химические добавки вводят с различными целями; например, сильные органические яды-фунгициды − для предохранения пластмасс от плесени и поедания насекомыми в условиях тропиков.

Смазывающие вещества (стеарин, олеиновая кислота) применяют для предотвращения прилипания пластмассы к оборудованию при производстве и эксплуатации изделий.

Красители и пигменты придают желаемую окраску пластмассам.

Для пластмасс характерны следующие свойства:

низкая плотность (обычно 1,0 − 1,8 г/см3, в некоторых случаях до 0,02 − 0,04 г/см3);

высокая коррозионная стойкость. Пластмассы не подвержены электрохимической коррозии, на них не действуют слабые кислоты и щелочи. Есть пластмассы, стойкие к действию концентрированных кислот и щелочей. Большинство пластмасс безвредны в санитарном отношении;

высокие диэлектрические свойства;

хорошая окрашиваемость в любые цвета. Некоторые пластмассы могут быть изготовлены прозрачными, не уступающими по своим оптическим свойствам стеклам;

механические свойства широкого диапазона. В зависимости от природы выбранных полимеров и наполнителей пластмассы могут быть твердыми и прочными или же гибкими и упругими. Ряд пластиков по своей механической прочности превосходит чугун и бронзу. При одной и той же массе пластмассовая конструкция может по прочности соответствовать стальной;

антифрикционные свойства. Пластмассы могут служить полноценными заменителями антифрикционных сплавов (оловянистых бронз, баббитов и др.). Например, полиамидные подшипники скольжения длительное время могут работать без смазки;

высокие теплоизоляционные свойства. Все пластмассы, как правило, плохо проводят теплоту, а теплопроводность таких теплоизоляторов, как пено- и поропласты, почти в 10 раз меньше, чем у обычных пластмасс;

высокие адгезионные свойства;

хорошие технологические свойства. Изделия из пластмасс изготовляют способами безотходной технологии (без снятия стружки) − литьем, прессованием, формованием с применением невысоких давлений или в вакууме.

Недостатком большинства пластмасс является их невысокая теплостойкость (до 100 − 120 ° С). В настоящее время верхний температурный предел для некоторых видов поднялся до 300 − 400 °С. Пластмассы могут работать при умеренно низких температурах (до −70 °С), а в отдельных случаях - при криогенных температурах. Недостатками пластмасс также являются их низкая твердость, склонность к старению, ползучесть, нестойкость к большим статическим и динамическим нагрузкам. Однако положительные свойства значительно превосходят их недостатки, что обусловливает высокие темпы роста ежегодного производства пластмасс.

По характеру связующего вещества пластмассы подразделяются на термопластичные (термопласты), получаемые на основе термопластичных полимеров, и термореактивные (реактопласты), т. е. неразмягчающиеся.

2.2. Термопластичные пластмассы (термопласты)

В основе этих пластмасс лежат полимеры линейных и разветвленных структур, иногда в состав вводят пластификаторы. Они способны работать при температуре до 70 °С, специальные термостойкие полимеры до 400–600 °С. Предел прочности термопластов 10–100 МПа, модуль упругости (1,8–3,5)·103 МПа. Длительное статическое нагружение снижает прочность термопласта из-за появления вынужденно-эластической деформации.

Основные виды термопластов:

Полиэтилен (ПЭ) – структурная формула:

Неполярен, получается полимеризацией газа этилена при низком или высоком давлении. По плотности полиэтилен подразделяют на полиэтилен низкой плотности, получаемый в процессе полимеризации при высоком давлении (ПЭВД), содержащий 55–65%кристаллической фазы, и полиэтилен высокой плотности, получаемый при низком давлении (ПЭНД), имеющий кристалличность до 74–95%.Чем выше плотность и кристалличность полиэтилена, тем выше прочность и теплостойкость материала. Длительно полиэтилен можно применять при температуре до 60–100 °С. Морозостойкость достигает -70 °С и ниже. Полиэтилен химически стоек и при нормальной температуре нерастворим ни в одном из известных растворителей. Недостатком полиэтилена является его подверженность старению. Для защиты от старения в полиэтилен вводят стабилизаторы и ингибиторы (2–3% сажи замедляют процессы старения в 30 раз). Под действием ионизирующего излучения полиэтилен твердеет: приобретает большую прочность и теплостойкость.

Полиэтилен высокого давления (ПЭВД) имеет более разветвленные макромолекулы. Полиэтилен способен длительно работать при температуре 60–100°С. Морозостоек до -70°С, химически стоек в растворителях, при 20 °С - эластичный диэлектрик. Подвержен старению, т.е. изменению свойств со временем. Для защиты от старения вводят сажу (2–3%). Выпускается в виде пленки, листов, труб, блоков. Применяется для изоляции проводов, коррозионно-стойких труб, прокладок, уплотнителей, шлангов, деталей высокочастотных установок, оболочек контейнеров.

Полистирол (ПС) – структурная формула:

Полярный, аморфный, имеющий преимущественно линейное строение. Обладает высокой твердостью и жесткостью. Имеет высокие диэлектрические свойства, химическую стойкость в щелочах и кислотах, маслах. При температуре выше 200 °С разлагается с образованием стирола. Полистирол хрупок при низких температурах, на поверхности постепенно образуются трещины, приводящие к разрушению.

Поливинилхлорид (ПВХ) – линейный аморфный полимер, структурная формула:

Полярен, существует в двух видах – блочный винипласт и пластикат. Винипласт содержит стабилизаторы, а пластикат – пластификаторы. ПВХ стоек во многих химически активных средах. Применяют как защитные покрытия, в виде труб для подачи агрессивных газов, жидкости, воды. Пластикат, содержащий до 40% пластификатора, выпускается в виде труб, листов, лент, как кожезаменитель, уплотнитель гидросистем, изолятор проводов.

Полиметшакрилат (органическое стекло) – структурная формула:

Аморфный полимер, полярен, прозрачен, стоек к разбавленным кислотам и щелочам, но растворяется в органических кислотах, может работать при температуре от -60 до + 80 °С. Выпускается в виде листов 0,8–4 мм для изготовления многослойных стекол (триплексов), остекления кабин самолетов и автомобилей, создания оптических линз.

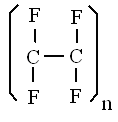

Политетрафторэтилен (фторпласт 4) – структурная формула:

Неполярен, имеет аморфно-кристаллическую структуру, способен работать при температуре до 250 °С. Имеет невысокую твердость, обладает уникальной химической стойкостью в соляной, серной, азотной кислотах, царской водке, в щелочах и перекисях. Этот материал не горит и не смачивается водой и многими жидкостями. Не охрупчивается до -269 °С и сохраняет пластичность до -80 °С. Имеет низкий коэффициент трения (0,04), не зависящий от температуры.

Недостатком являются токсичность из-за выделения фтора во время работы при высоких температурах и трудность переработки из-за низкой пластичности.

Служит для изготовления деталей, стойких к действию агрессивных сред (емкости для хранения сильных окислителей, аккумуляторы, трубы, шланги, мембраны, уплотнители, антифрикционные покрытия на металлических втулках, подшипниках, а также на электрических и радиотехнических деталях). Свойства некоторых термопластов приведены в табл. 1.

Поликарбонат − термопластичный полимер на основе дифенилолпропана и фостена, выпускаемый под названием дифлон. Поликарбонат характеризуется низкой водопоглощаемостью и газопроницаемостью, хорошими диэлектрическими свойствами, высокой жесткостью, теплостойкостью и химической стойкостью, не имеет запаха и вкуса, физиологически безвреден, бесцветен, прозрачен, хорошо окрашивается. Стоек к световому старению и действию окислителей даже при нагреве до 120 °С. Это один из наиболее ударопрочных термопластов, что позволяет использовать его в качестве конструкционного материала, заменяющего металлы. Из поликарбоната изготавливают шестерни, подшипники, корпуса, крышки, клапаны и другие детали, сосуды для транспортировки фруктовых соков, молока, вин и т. д. Его можно использовать в криогенной технике для работы в среде жидких газов.

Газонаполненные пластмассы – гетерогенные дисперсные системы, состоящие из твердой или упругоэластичной фаз. Структура этих пластмасс: эластичный полимер как связка, который образует стенки элементарных ячеек или пор с распределенной в них фазой – наполнителем – газом. Подобная структура определяет малую плотность и высокие теплоизоляционные и звукоизоляционные свойства.

2015-10-16

2015-10-16 1323

1323