Эти материалы изготавливаются на основе термореактивных смол – формальдегидных, аминоальдегидных, эпоксидных, кремнеорганических, полиамидных, полиэфиров, которые являются связующим веществом. Смолы склеивают как отдельные слои наполнителя, так и элементарные волокна, воспринимая нагрузку одновременно с ними. Это полярные материалы, имеющие коэффициент линейного расширения, близкий к наполнителю - порошкам, волокнам и др.

Таблица 1

| Материал | Плотность, кг/м3 | Рабочая температура, °С | σв, МПа при растяжении | Модуль упругости, МПа | δ,% на разрыв | Ударная вязкость, КДж/м2 | |

| min | max | ||||||

| Полиэтален ПЭВД | 913–29 | -70 | 10–17 | 120–260 | 15–20 | Не ломается | |

| Полиэтален ПЭНД | 949–53 | -70 | 18–35 | 650–750 | 10–12 | 2–150 | |

| Полистирол | 1050–080 | -20 | 1,5 | 16–20 | |||

| Фторопласт4 | 215–2240 | -269 | 14–35 | 470–850 | 250–500 | 10–100 | |

| Поливинилхлорид | -40 | 40–120 | 2600–3000 | 5–100 | 75–80 | ||

| Полиметилакрид | -60 | 63–100 | 2900–4160 | 2,5–20 | 8–18 |

Пластмассы с порошковым наполнителем. В качестве наполнителя применяют древесную муку, молотые кварц, асбест, слюду, графит и т.д. Имеют невысокие механические свойства, водостойки, химически стойки, обладают повышенными электроизоляционными показателями, устойчивы к влажному тропическому климату.

Пластмассы на основе резольных и наволочных смол с асбестовым или слюдяным наполнителем. Жаростойки и влагостойки. Маркируются эти пластмассы буквой К – номером связующей смолы, и цифрой, соответствующей наполнителю: целлюлоза – 1, древесная мука – 2, слюдяная мука – 3, плавиковый шпат – 4, молотый кварц – 5, асбест – 6. Например, К220-2-3 резольная смола № 220, древесная (2) и слюдяная (3) мука.

Пресс-порошки делятся на три группы: 1 – для ненагруженных деталей, 2 – для деталей электротехнического назначения, 3 – специального назначения (влаго- и теплостойкие, грибостойкие, повышенной прочности).

Пластмассы с волокнистым наполнителем. В зависимости от наполнителя различают следующие марки пластмасс: хлопковые очесы (волокнит) Вл, асбестовые нити (асбоволокнит) К6, КФ3, стеклянное волокно – стекловолокнит (АГ-4В, АГ-4С). Эти материалы обладают большей, чем порошковые пластмассы, ударной вязкостью и прочностью при растяжении.

Асбоволокниты. Наполнитель – асбест, связующее – формальдегидная смола. Применяют для фрикционных дисков, колодок тормозов.

Стекловолокниты. Наполнитель – стекловолокно, связующее – синтетическая смола. Применяют для деталей любой конфигурации, работающих в диапазоне температур -60 ° до 200 °С. Волокниты применяют также для деталей общего технического назначения: силовые детали (шкивы, моховики, втулки), электроизоляторы.

Слоистые пластмассы (текстолиты). Наполнитель – листы различных материалов, уложенные слоями. Они придают материалу пластичность но формируют анизотропию свойств. Связующим являются различные смолы. Материал выпускают в виде заготовок, труб, листов, из которых делают различные детали.

Текстолит. Наполнитель – хлопчатобумажная ткань, связущее – термореактивные смолы. По назначению подразделяются на конструктивные (ПТК, ПТ, ПТМ), электротехнические (А, БГ, ВЧ), гибкие – прокладочные. Применяются для изготовления зубчатых колес, вкладышей подшипников. Могут заменять бронзу. Рабочая температура не должна превышать 90 °С. Вкладыши подшипников применяют в прокатных станах, турбинах, насосах и т.д.

Асботекстолит. Наполнитель – асбестовая ткань и до 43% связующе смолы. Конструкционный, фрикционный и термоизоляционный материал.

Применяют для изготовления лопаток бензонасосов, фрикционных дисков, тормозных холодок, в качестве теплозащитного и теплоизоляционного материала.

Стеклотекстолит. Наполнитель – стеклянные ткани из органически стекла. Обладает высокой прочностью (σв>500 МПа), по удельной прочности превосходит металлические сплавы, коррозионностоек, теплостоек, имеет высокие диэлектрические свойства. Широко применяется в самолетостроении, электротехнике (обшивка крыльев, закрыли детали оперения и т.д.).

Марки: КАСТ (основа – формальдегидная смола), СТК, СТК-9Ф, СК-9А (основа – кремнийорганические смолы).

ДСП – древесно-слоистая пластмасса. Наполнитель – тонкие листы древесного шпона, пропитанные феноло- и крезольно-формальдегидным смолами и спрессованные в виде листов и плит. Имеет высокие физике механические свойства, низкий коэффициент трения. Заменяет текстолит, цветные сплавы. Применяют для зубчатых колес, работающих без шума, подшипников, втулок, шкивов, деталей лодок, текстильных машин и т.д.

Гетинакс. Наполнитель – бумага, основа – различные смолы. Различаю два вида пластмасс – электротехнические и декоративные. Декоративный вид пластмасс работает при температуре 120–140 °С, устойчив против химического воздействия. Применяется для обшивки вагонов, кабин самолетов, кают, в строительстве.

2.4. Вопросы по теме «Пластические массы»:

1) Из чего состоят пластмассы?

2) Каковы основные недостатки пластмасс?

3) Что такое термопласт?

4) Как ведут себя реактопласты при нагревании?

5) Перечислите основные виды термопластов.

6) Почему реактопласты не подвергают повторной переработке?

3. РЕЗИНЫ

Резина состоит из смеси каучука (основа), наполнителя (сажа, оксид кремния, оксид титана, мел, барит, тальк), мягчителя (канифоль, вазелин), противостарителя (парафин, воск) и агентов вулканизации (сера, оксид цинка).

Главным исходным компонентом резины, придающим ей высокие эластические свойства, является каучук. Каучуки бывают натуральные (НК) и синтетические (СК). Натуральный каучук получают коагуляцией латекса (млечного сока) каучуконосных деревьев. Синтетические каучуки (бутадиеновые, бутадиен-стирольные и др.) получают методами полимеризации.

Каучуки являются полимерами с линейной структурой. При вулканизации они превращаются в высокоэластичные редкосетчатые материалы - резины. Вулканизирующими добавками служат сера и другие вещества. С увеличением содержания вулканизатора (серы) сетчатая структура резины становится более частой и она становится менее эластичной. При максимальном насыщении серой (до 30 − 50 %) получают твердую резину (эбонит), при насыщении серой до 10 − 15 % - полутвердую резину. Обычно в резине содержится 5 − 8 % S. Для ускорения вулканизации вводят ускорители, например оксид цинка.

Кроме серы в состав резин входят наполнители, пластификаторы, противостарители и красители. Введение этих компонентов позволяет существенно менять специальные свойства резины, увеличивая ее износо-, морозо-, масло- и бензостойкость. Резиновые изделия часто армируют тканью или металлической сеткой. Для улучшения адгезии металлической арматуры к резине на поверхность металла наносят клеевую пленку.

Резина имеет высокие эластические свойства, высокую упругость и сопротивляемость разрыву. Кроме того, она обладает малой плотностью, высокой стойкостью против истирания, химической стойкостью, хорошими электроизоляционными свойствами.

Совокупность химических, физических и механических свойств позволяет использовать резиновые материалы для амортизации, демпфирования, уплотнения, герметизации, химической защиты деталей машин, различных трубопроводов (шлангов), для изготовления покрышек и камер колес автотранспорта, и т. д. Номенклатура резиновых изделий чрезвычайно разнообразна.

В зависимости от условий эксплуатации различают резины общего и специального назначения. Резины общего назначения применяют для изготовления камер и шин, ремней, транспортных лент, рукавов, изоляции кабелей и проводов, производства товаров народного потребления и др. Из резин специального назначения различают бензомаслостойкие, морозостойкие, теплостойкие, стойкие к действию агрессивных сред. Нижней границей рабочей температуры резин специального назначения является температура до −80 °С, резин общего назначения − до −35... −50 ºС.

3.1. Вопросы по теме «Резины»:

1) Что называется резиной? Каковы ее состав и назначение отдельных компонентов?

2) В чем сущность процесса вулканизации; как изменяются свойства резины после вулканизации?

3) Назовите основные синтетические каучуки, их состав и области применения резин на их основе.

4) Назовите основные физико-механические свойства различных резиновых материалов и их применение.

5) В чем сущность процессов старения резины? Какими способами защищают резину и резиновые детали от старения? Укажите эксплуатационную стойкость резин.

6) Как изменяются свойства резин под действием озона, температуры, радиации и вакуума?

4. КЛЕЯЩИЕ МАТЕРИАЛЫ

Клеями называют сложные вещества на основе полимеров, способные при затвердевании образовывать прочные пленки, хорошо прилипающие к различным материалам. По сравнению с другими видами соединений (клепкой, сваркой, механическим креплением) клеевые соединения имеют ряд преимуществ. Клеи позволяют соединять разнородные материалы (металл, керамику, пластмассу, дерево) в различных сочетаниях. Клеевые швы атмосферостойки, не подвержены коррозии, позволяют обеспечивать герметичность соединений. Масса конструкции при клеевой сборке почти не увеличивается, отсутствуют снижающие прочность и являющиеся концентраторами напряжений отверстия под болты, заклепки, гвозди. Во многих случаях клеевое соединение металлических и неметаллических материалов является единственно возможным решением, обеспечивающим высокую прочность конструкции. Клеи могут выдерживать высокие и низкие температуры, сохраняя достаточную прочность соединения.

Недостатки клеевых соединений − сравнительно невысокая теплостойкость при длительной эксплуатации и низкая прочность при несимметричном нагружении и неравномерном отрыве.

Работоспособность клеевых соединений зависит прежде всего от процессов адгезии и когезии. Адгезия характеризует прочность сцепления клеевой пленки со склеиваемой поверхностью, когезия − прочность собственно клеевого слоя.

Для приготовления клеев используют термопластичные или термореактивные полимеры. Клеи на основе термопластичных полимеров дают менее прочные соединения и используются ограниченно, обычно для склеивания материалов, не подвергающихся тепловому воздействию (бумаги, картона, тканей). С повышением температуры клеевой слой размягчается и склеенные поверхности разъединяются.

Клеи на основе термореактивных полимеров, содержащие также отвердители и ускорители процессов отверждения, наполнители и пластификаторы, дают более прочные соединения. Клеи этой группы могут быть холодного и горячего отверждения. Клеи холодного отверждения смешиваются с отвердителями и ускорителями непосредственно перед процессом склеивания. Клеи горячего отверждения приготавливаются на заводе-изготовителе, поставляются потребителю в готовом виде и могут храниться несколько месяцев.

К группе клеев на основе термореактивных смол относятся феноло-формальдегидные клеи. При наличии в их составе ускорителей процесса (например, сульфоконтакта) эти клеи отверждаются даже при комнатной температуре за несколько часов. На базе феноло-формальдегидных смол создана гамма универсальных клеев. Из перечисленных групп клеев наибольшую прочность склейки до температур 140 − 150 °С обеспечивают фенолоформальдегидноэпоксидные клеи.

Из клеев на основе термореактивных полимеров наиболее широкое применение находят клеи на основе эпоксидных смол. Их применяют для склеивания различных металлов, металлических и неметаллических материалов. Клеи на эпоксидной основе могут работать в широком температурном интервале. Отдельные марки таких клеев выдерживают воздействие температур от −253 до +800... +1000 °С. Клеи на эпоксидной основе длительно сохраняют прочность в условиях эксплуатации, обеспечивают вакуумную плотность соединений и стойкость к циклическому температурному воздействию. Их существенными преимуществами являются низкая (до 2 %) усадка при отверждении, высокая адгезия к большинству конструкционных материалов и небольшой объем газовыделений в вакууме. Эти свойства позволяют широко использовать клеи на основе эпоксидных смол при склеивании холодильного и криогенного оборудования.

Широкое распространение получили пленочные клеи на эпоксидной основе, использование которых позволяет получать не только прочные клеевые соединения, но и дает существенные технологические преимущества. При применении пленочных клеев часто используют армирующие материалы — полиамидные, стеклянные и другие синтетические ткани.

Кроме клеев на эпоксидной основе, широко используют кремнийорганические, алюмохромфосфатные клеевые композиции, а также полиуретановые (ПУ-2; ВК-20), резиновые и некоторые другие клеи.

Полиуретановая клеевая пленка газонепроницаемая, масло-, бензо- и водостойкая. Она обладает высокой адгезией и морозостойкостью, поэтому полиуретановые клеи используются также в качестве герметиков.

Для склеивания резиновых изделий между собой, а также металла с резиной, применяются резиновые (каучуковые) клеи. Резиновый клей удобен для употребления тем, что он вулканизируется на холоду и это клеевое соединение обладает удовлетворительной прочностью и мало набухает в масле и бензине.

К числу наиболее распространенных герметиков для металлических изделий относится тиоколовый каучук (тиокол). Он вулканизируется при комнатной температуре. Вулканизатором в большинстве случаев является пероксид марганца, а активатором − дифенилгуанидин. Отвержденная пленка масло-, водо- и бензостойка, выдерживает длительное время при контакте с кислородом воздуха и сохраняет высокую прочность при температуре до 130 °С.

Для герметизации отсеков ракет, самолетов и другой техники, работающей при температурах 150 − 250 °С и не соприкасающейся с маслами и топливом, применяются полисилоксаны с отвердителями, обеспечивающими их отверждение при комнатной температуре (кремний- и оловоорганические соединения). Существенным недостатком этих герметиков является малая адгезия к металлу, даже в случае нанесения специального подслоя.

Для отсеков, работающих при 150 − 250 °С и соприкасающихся с маслом и топливом, применяются фторорганические герметики. Полисилоксановые и фторорганические герметизирующие пленки не разрушаются при длительном воздействии на них кислорода и озона; они сохраняют эластичность при низких температурах (до −60 °С); имеют высокую водостойкость.

Технологически удобны для использования в качестве герметика растворы феноло-формальдегидных смол, совмещенных с нитрильным каучуком, например ВГК-18. Этот герметик не требуется вулканизировать: он обладает удовлетворительной адгезией к металлическим поверхностям, а герметизирующая пленка сохраняет прочность до 100 °С, обеспечивает достаточную прочность и обладает масло- и бензостойкостью.

5. СТЕКЛО

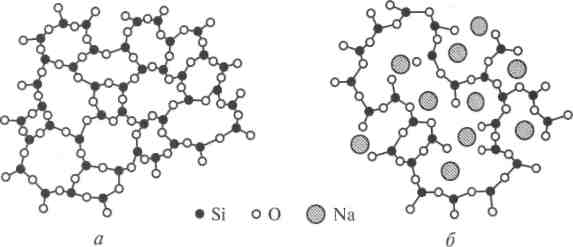

Стекло − это однородное аморфное вещество, получаемое при затвердевании расплава оксидов. В составе стекла могут присутствовать оксиды трех типов: стпеклообразующие, модифицирующие и промежуточные. Стеклообразующими являются оксиды кремния, бора, фосфора, германия, мышьяка. К модифицирующим оксидам, введение которых понижает температуру плавления стекла и существенно меняет его свойства, относятся оксиды щелочных (Na, К) и щелочноземельных (Са, Mg, Ba) металлов. Промежуточными являются оксиды алюминия, свинца, титана, железа. Они могут замещать часть стеклообразующих оксидов. Стеклообразующий каркас стекла представляет собой непрерывную пространственную решетку, в узлах которой расположены ионы, атомы или группировки атомов (рис. 10). Химический состав стекла можно изменять в широких пределах. Поэтому и свойства стекла могут быть различными.

По химическому составу в зависимости от природы стеклообразующих оксидов различают силикатное, алюмосиликатное, боросиликатное, алюмоборосиликатное и другие виды стекла. В зависимости от содержания модификаторов стекло может быть щелочным и бесщелочным.

По назначению различают строительное (оконное, стеклоблоки), бытовое (стеклотара, посуда) и техническое (оптическое, электротехническое, химическое и др.) стекло.

Структура и свойства стекла определяются его химическим составом, условиями варки, охлаждения и обработки.

Стекло − термопластичный материал, при нагреве оно постепенно размягчается и переходит в жидкость. Плавление происходит в некотором температурном интервале, величина которого зависит от химического состава стекла. Ниже температуры стеклования Тс стекло приобретает хрупкость. Для обычного силикатного стекла Тс = 425 − 600 °С. Выше температуры плавления стекло становится жидкостью. При этих температурах стекломасса перерабатывается в изделия.

Рис. 10. Схема непрерывной структурной сетки стекла:

а − кварцевого; б − натрийсиликатного

Плотность стекла составляет 2,2 − 8,0 г/см3. Стекло высокой плотности содержит значительные количества оксидов свинца и бария.

Стекло − жесткий, твердый, но очень хрупкий материал. Стекло хорошо сопротивляется сжатию (σсж = 400 − 600 МПа), но характеризуется низким временным сопротивлением при испытаниях на растяжение (30 − 90 МПа) и изгиб (50 − 150 МПа). Более прочным является бесщелочное и кварцевое стекло.

Механические свойства стекла повышаются при термической и химической обработке. Термическая закалка стекла состоит в нагреве до температур, близких к точке размягчения, и быстром равномерном охлаждении поверхности в потоке воздуха или в масле. При этом в поверхностных слоях возникают напряжения сжатия, и прочность стекла возрастает в 2 − 4 раза. Для изготовления приборов, работающих при повышенном давлении, применяют безосколочное стекло − триплекс.

Триплекс представляет собой комбинированное стекло, состоящее из двух и более закаленных слоев, склеенных прозрачной эластичной пленкой. Химическая обработка состоит в травлении поверхностного слоя раствором плавиковой кислоты с уничтожением поверхностных дефектов. Еще больший эффект достигается при комбинированной химико-термической обработке.

Важнейшим свойством стекла является прозрачность в диапазоне длин волн видимого света. Обычное листовое стекло пропускает до 90 %, а отражает около 8 % и поглощает около 1 % видимого света. Ультрафиолетовые лучи почти полностью поглощаются оконным стеклом.

Стекло имеет высокую химическую стойкость в агрессивных средах (за исключением плавиковой кислоты и щелочей). Вода постепенно разрушает стекло вследствие образования щелочных растворов. Чем выше температура и концентрация щелочных оксидов в стекле, тем сильнее проявляется действие воды. Стекло как технический материал широко используется в разных областях техники и народного хозяйства. Это объясняется благоприятным сочетанием физико-химических и механических свойств, возможностью изменять эти свойства в широких пределах в зависимости от состава стекла и способов термического воздействия, а также способностью стекла легко поддаваться разным способам горячей и холодной обработки.

Кварцевое стекло, состоящее практически из чистого кремнезема (99 % SiO2), в зависимости от способа получения бывает двух типов: оптически прозрачное и непрозрачное. Кварцевое стекло отличается от всех известных стекол высокими физико-химическими свойствами: высокой жаростойкостью (1400 °С), низким температурным коэффициентом линейного расширения [(0,5-0,55) ∙ 10-6 К-1], высокой термической (выдерживает перепад температур 800 − 1000 °С) и химической стойкостью, особенно к действию кислот (кроме плавиковой) и воды. Кварцевое стекло имеет высокие диэлектрические характеристики, прозрачно в видимой, ультрафиолетовой и частично инфракрасной областях. Кварцевое стекло, имеющее особенно высокую термическую и химическую стойкость в сочетании с низким температурным коэффициентом линейного расширения, применяется для изготовления тиглей, термопар, электровакуумных изделий, химически стойкой тары, труб, лабораторной посуды. Для защиты деталей от коррозии при температурах до 500 − 600 ºС в машиностроении применяют стеклоэмали.

Ситаллы(стеклокристаллические материалы) – искусственный материал на основе неорганического стекла, получаемый путем полной или частично управляемой кристаллизации в них.

Термин «ситаллы» образован от слов: «стекло» и «кристаллы». По структуре и технологии получения ситаллы занимают промежуточное положение между обычным стеклом и керамикой. От неорганического стекла они отличаются кристаллическим строением, а от керамических материалов – более мелкозернистой и однородной микрокристаллической структурой. В состав ситаллов входят:

• оксиды – Li20, А12О3, SiO2, Мg0, СаО и др.;

• нуклеаторы (катализаторы кристаллизации) – соли светочувствительных металлов –Аu, Аg, Сu, являющиеся коллоидными красителями и присутствующие в стекле в виде тонкодисперсных частиц. Нуклеаторы являются дополнительными центрами кристаллизации (рис. 11). Они должны иметь кристаллическую решетку, подобную вьщеляющимся из стекла кристаллическим фазам, и способствовать равномерной кристаллизации всей массы;

• глушители (плохо растворимые частицы) – фтористые и фосфатные соединения, ТiO2 и др.

Структура ситаллов мелкокристаллическая, однородная, характеризуется отсутствием пористости. Средний размер кристаллитов в ситаллах 1–2 мкм. Содержание кристаллической фазы – не менее 40–50%. Кристаллиты срастаются между собой или связаны прослойками остаточного аморфного стекла. Количество стеклофазы не превышает нескольких процентов. Беспорядочная ориентация кристаллитов приводит к отсутствию в ситаллах анизотропии.

Регулируя режимы термообработки, можно изменять степень кристаллизации и размеры кристаллов, что отражается на свойствах изделия. Свойства ситаллов изотропны и в основном определяются фазовым составом и их структурой. Основными свойствами ситаллов являются: плотность 2400–2950 кг/м3; температура размягчения 1250–1350 °С; низкая теплопроводность 2–7 Вт/(м·К); температурный коэффициент линейного расширения (7–300)·10-7 °C-1. σсж=7–2000 МПа, σв=112–160 МПа, σизг=7–350 МПа; модуль Юнга 84–141 ГПа; хрупкость (при ударной вязкости 4,5–10,5 кДж/м2); микротвердость – 7000– 10500 МПа; высокая износостойкость; термостойкость – 200–700°С (до 1100°С);

|

Рис. 11. Схема кристаллизации стекла при образовании ситаллов

с помощью нуклеаторов

По внешнему виду ситаллы могут быть непрозрачными (глухими), прозрачными, а также окрашенными (темного, коричневого, серого, кремового и светлого цветов). Причина особо ценных свойств ситаллов заключается в их исключительной мелкозернистости и почти идеальной поликристаллической структуре. В них совершенно отсутствует всякая пористость. Усадка материала при его переработке незначительна. Большая абразивная стойкость делает их малочувствительными к поверхностным дефектам.

Детали из ситаллов соединяют друг с другом и другими материалами с помощью стеклокристаллического цемента с последующей термической обработкой при 400–600°С, клеев и замазок на основе эпоксидной смолы и жидкого стекла, металлизацией с последующей пайкой. Ситалловые изделия получают, как правило, путем плавления стекольной шихты специального состава, охлаждения расплава до пластического состояния и последующего формования методами стекольной или керамической технологии (вытягивание, выдувание, прокатка, прессование), а затем ситаллизацией. Такие изделия получают также порошковым методом спекания.

По назначению ситаллы делятся на конструкционные (строительные и машиностроительные), технические, радио-, электро- и фототехнические. На основе ситаллов получают различные клеи для склеивания металла, стекла, керамики. В машиностроении ситаллы применяют для изготовления подшипников, деталей двигателей, труб, жаростойких покрытий, лопастей компрессоров, точных калибров металлорежущих станков, метрологических мер длины, фильер для вытягивания синтетического волокна, абразивов для шлифования; в химическом машиностроении – пар трения плунжеров, деталей химических насосов, реакторов, мешалок, запорных клапанов. Радио- и электротехнические ситаллы используются для изготовления подложек, оболочек, плато, сетчатых экранов, антенны обтекателей и др., а также как жаростойкие покрытия для зашиты металлов от действия высоких температур. Фототехнические ситаллы применяются для изготовления сетчатых экранов телевизоров, дорожных знаков, зеркал телескопов, для замены фото эмульсий диапозитивов, на шкалах приборов и др. Разрешающая способность и качество изображения у фотоситаллов выше, чем у обычных фотоэмульсий.

5.1. Вопросы по теме «Стекла»:

1) Какое строение имеет стекло? Что входит в состав стекла?

2) Как классифицируют стекло по химическому составу и назначению?

3) Какими свойствами обладает стекло?

4) Что такое ситалл, триплекс?

6. КЕРАМИЧЕСКИЕ МАТЕРИАЛЫ

6.1. Керамическая технология и классификация керамики

Керамика – неорганические поликристаллические материалы, получаемые из сформованных минеральных масс в процессе высокотемпературного (1200–2500 °С) спекания.

Керамическая технология предусматривает следующие основные этапы: получение исходных порошков, консолидацию порошков, т. е. изготовление компактных материалов, их обработку и контроль изделий.

При производстве высококачественной керамики с высокой однородностью структуры используют порошки исходных материалов с размером частиц до 1 мкм. Процесс получения столь высокой степени дисперсности требует больших энергозатрат и является одним из основных этапов керамической технологии.

Консолидация керамических материалов состоит из процессов формования и спекания. Различают три основные группы методов формования.

1) Прессование под действием сжимающего давления, при котором происходит уплотнение порошка за счет уменьшения пористости.

2) Пластичное формование выдавливанием прутков через мундштук (экструзия) формовочных масс с пластификаторами, увеличивающими их текучесть.

3) Шликерное литье для изготовления тонкостенных изделий любой сложной формы, в котором для формования используют жидкие суспензии порошков.

При переходе от прессования к пластичному формованию и шликерному литью увеличиваются возможности изготовления изделий сложной формы, однако усложняется процесс сушки изделий и удаления пластификаторов из керамического материала. Поэтому для изготовления изделий сравнительно простой формы предпочтение отдается прессованию, а более сложной − экструзии и шликерному литью.

При спекании отдельные частицы порошков превращаются в монолит и формируются окончательные свойства керамики. Процесс спекания сопровождается уменьшением пористости и усадкой. Применяют печи для спекания при атмосферном давлении, установки горячего изостатического прессования (газостаты), прессы горячего прессования с усилием прессования до 1500 кН. Температура спекания может составлять до 2000 − 2200 °С.

Керамика – изотропный материал, так как представляет собой поликристаллическое вещество с мелкими беспорядочно расположенными кристаллами. Керамику с анизотропией свойств получают на основе монокристаллов.

Свойства керамики определяются ее составом, структурой и пористостью. К основным свойствам керамических материалов относятся: плотность 1800–3900 кг/м3 и более; водопоглощение – для пористой керамики 6–20% по массе (12–40% по объему), а для плотной – 1–5% по массе (2–10% по объему); теплопроводность в зависимости от пористости и химического состава 0,8–1,16 Вт/(м·К). Сравнительно высокая теплопроводность у керамики на основе А12О3 и, особенно на основе ВеО; σраст=30–300 МПа, σсж=3000 МПа и более; твердость, близкая к твердости алмаза; высокая хрупкость; высокое электрическое сопротивление, отличные диэлектрические свойства; водо-, химическая, коррозионная и жаростойкость.

Недостатком керамики является высокая усадка при спекании – 20–25% и выше, что создает трудности с обеспечением точных размеров изделия. Обработка готовых изделий затруднена, так как спеченная керамика обладает высокой твердостью, режется с трудом и только абразивами.

6.2. Свойства и применение керамических материалов

Принципиальными недостатками керамики являются ее хрупкость и сложность обработки. Керамические материалы плохо работают в условиях механических или термических ударов, а также при циклических условиях нагружения. Им свойственна высокая чувствительность к надрезам. В то же время керамические материалы обладают высокой жаропрочностью, превосходной коррозионной стойкостью и малой теплопроводностью, что позволяет с успехом использовать их в качестве элементов тепловой защиты.

При температурах выше 1000 °С керамика прочнее любых сплавов, в том числе и суперсплавов, а сопротивление ползучести и жаропрочность ее выше.

К основным областям применения керамических материалов относятся режущий инструмент, детали двигателей внутреннего сгорания и газотурбинных двигателей и др.

Высокие свойства режущей керамики позволили существенно повысить скорости механической обработки стали и чугуна. Для изготовления режущего инструмента широко применяется керамика на основе оксида алюминия с добавками диоксида циркония, карбидов и нитридов титана, а также на основе бескислородных соединений - нитрида бора с кубической решеткой β-BN), обычно называемого кубическим нитридом бора, и нитрида кремния Si3N4. Режущие элементы на основе кубического нитрида бора в зависимости от технологии получения, выпускаемые под названиями эльбор, боразон, композит 09 и др., имеют твердость, близкую к твердости алмазного инструмента, и сохраняют устойчивость к нагреву на воздухе до 1300 − 1400 °С. В отличие от алмазного инструмента кубический нитрид бора химически инертен по отношению к сплавам на основе железа. Его можно использовать для чернового и чистового точения закаленных сталей и чугунов практически любой твердости.

Наиболее эффективно применение керамики для изготовления дизельных адиабатных поршневых двигателей, имеющих керамическую изоляцию, и высокотемпературных газотурбинных двигателей.

Конструкционные материалы адиабатных двигателей должны быть устойчивы в области рабочих температур 1300 − 1500 К, иметь прочность при изгибе σизг не менее 800 МПа и коэффициент интенсивности напряжений не менее 8 МПа ∙ м1/2. Этим требованиям в наибольшей мере удовлетворяют керамики на основе диоксида циркония ZrO2 и нитрида кремния.

Конструкционной керамике для газотурбинных двигателей в отличие от адиабатного двигателя не требуется низкая теплопроводность. Учитывая, что керамические детали газотурбинных двигателей работают при более высоких температурах, они должны сохранять прочность на уровне 600 МПа при температурах до 1470 − 1670 К (в перспективе до 1770 − 1920 К) при пластической деформации не более 1 % за 500 ч работы. В качестве материала для таких ответственных деталей газотурбинных двигателей, как камера сгорания, детали клапанов, ротор турбокомпрессора, статор, используют нитриды и карбиды кремния, имеющие высокую теплостойкость.

Керамика специального назначения. К керамике специального назначения относятся сверхпроводящая керамика, броневой защиты военной техники и тепловой защиты головных частей ракет и космических кораблей.

6.3. Вопросы по теме «Керамические материалы»:

1. Что такое керамика?

2. Как принято классифицировать керамику?

3. Что входит в состав керамических материалов?

4. Из каких операций состоит технология изготовления керамических материалов?

5. Каковы достоинства керамики?

6. С чем связаны недостатки керамики?

7. Где применяются керамические материалы?

7. КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ

7.1. Общая характеристика и классификация

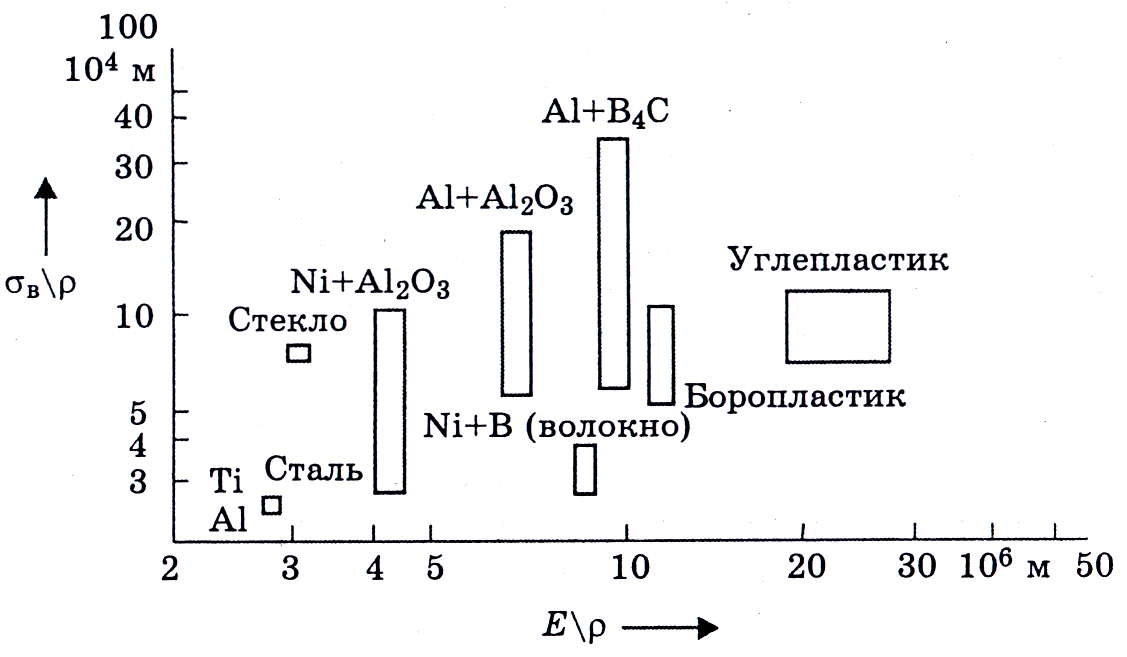

Традиционно применяемые металлические и неметаллические материалы в значительной мере достигли своего предела конструктивной прочности. Вместе с тем развитие современной техники требует создания материалов, надежно работающих в сложной комбинации силовых и температурных полей, при воздействии агрессивных сред, излучений, глубокого вакуума и высоких давлений. Зачастую требования, предъявляемые к материалам, могут носить противоречивый характер. Удовлетворить эти требования можно только путем использования композиционных материалов. Важными характеристиками материалов, работающих в этих условиях, являются удельная прочность σв / ρ и удельная жесткость E / ρ, где σв − временное сопротивление, Е − модуль нормальной упругости, ρ − плотность материала. По удельной прочности и жесткости композиционные материалы превосходят все известные конструкционные сплавы (Рис. 13).

Рис. 13. Удельные характеристики конструкционных материалов

Композиционным материалом (КМ) или композитом называют объемную гетерогенную систему, состоящую из сильно различающихся по свойствам, взаимно нерастворимых компонентов, строение которой позволяет использовать преимущества каждого из них.

Типичными природными композиционными материалами являются стволы деревьев, стебли растений, кости человека и животных.

КМ позволяют иметь заданное сочетание разнородных свойств: высокой удельной прочности и жесткости, жаропрочности, износостойкости, теплозащитных свойств и др. Спектр свойств КМ невозможно получить при использовании обычных материалов. Их применение дает возможность создавать ранее недоступные принципиально новые конструкции. Благодаря КМ стал возможен новый качественный скачок в повышении эффективности транспортных средств за счет увеличения мощности двигателей и уменьшения массы машин и конструкций.

КМ состоят из сравнительно пластичного матричного материала-основы и более твердых и прочных компонентов, являющихся наполнителями. Свойства КМ зависят от свойств основы, наполнителей и прочности связи между ними.

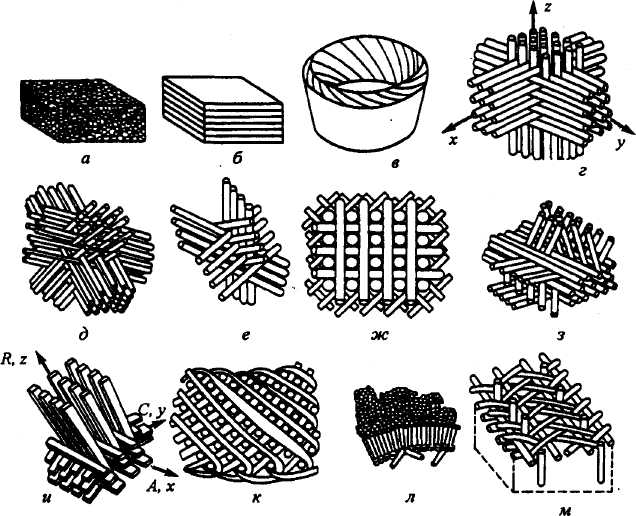

Классификация композиционных материалов приведена на рис. 14.

Рис. 14. Классификация композиционных материалов

Матрица связывает композицию в монолит, придает ей форму и служит для передачи внешних нагрузок арматуре из наполнителей. В зависимости от материала основы различают КМ с металлической матрицей, или металлические композиционные материалы (МКМ), с полимерной − полимерные композиционные материалы (ПКМ) и с керамической − керамические композиционные материалы (ККМ).

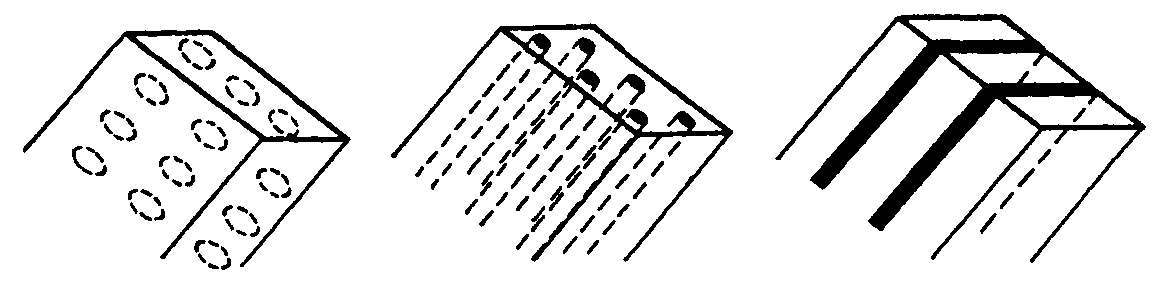

Ведущую роль в упрочнении КМ играют наполнители, часто называемые упрочнителями. Они имеют высокую прочность, твердость и модуль упругости. По типу упрочняющих наполнителей КМ подразделяют на дисперсно-упрочненные (нуль мерные), волокнистые (одно мерные) и слоистые (двумерные) (рис. 15).

Рис. 15. Схемы строения композиционных материалов:

а − дисперсноупрочненные; б − волокнистые; в – слоистые

7.2. Дисперсноупрочняемые композиционные материалы

В дисперсноупрочненные КМ искусственно вводят мелкие равномерно распределенные тугоплавкие частицы карбидов, оксидов, нитридов и др., не взаимодействующие с матрицей и не растворяющиеся в ней вплоть до температуры плавления фаз. Чем мельче частицы наполнителя и меньше расстояние между ними, тем прочнее КМ. В отличие от волокнистых, в дисперсноупрочненных КМ основным несущим элементом является матрица. Ансамбль дисперсных частиц наполнителя упрочняет материал за счет сопротивления движению дислокаций при нагружении, что затрудняет пластическую деформацию. Эффективное сопротивление движению дислокации создается вплоть до температуры плавления матрицы, благодаря чему дисперсноупрочненные КМ отличаются высокой жаропрочностью и сопротивлением ползучести. Разновидности этих материалов приведены на рис. 16.

Эффективность упрочнения при условии минимального взаимодействия с матрицей зависит от вида частиц, их объемной концентрации, а также от равномерности распределения в матрице. Применяют дисперсные частицы тугоплавких фаз типа А12О3, SiO2, BN, SiC, имеющие малую плотность и высокий модуль упругости. КМ обычно получают методом порошковой металлургии, важным преимуществом которого является изотропность свойств в различных направлениях.

В промышленности обычно применяют дисперсноупрочненные КМ на алюминиевой и реже – никелевой основах. Характерными представителями этого вида композиционных материалов являются материалы типа САП (спеченная алюминиевая пудра), которые состоят из алюминиевой матрицы, упрочненной дисперсными частицами оксида алюминия.

Рис. 16. Разновидности дисперсно-упрочненных КМ

7.3. Волокнистые композиционныые материалы

Высокопрочные волокна воспринимают основные напряжения, возникающие в композиции при действии внешних нагрузок, и обеспечивают жесткость и прочность композиции в направлении ориентации волокон. Матрица обеспечивает совместное действие волокон за счет собственной жесткости и взаимодействия на границе матрица–волокно.

Механические свойства определяются тремя основными параметрами: прочностью армирующих волокон, жесткостью матрицы и прочностью связи на их границе раздела.

С уменьшением диаметра волокна уменьшается вероятность возникновения внутренних дефектов, размеры дефектов также уменьшаются – масштабный фактор. В результате повышается прочность волокна: например, стеклянная пластина имеет предел прочности при растяжении sв» 70 МПа, у тонкого же стекловолокна sв» 2800¸5000 МПа.

Прочность и жесткость таких материалов определяется свойствами армирующих волокон, воспринимающих основную нагрузку. Армирование дает больший прирост прочности, но дисперсное упрочнение технологически легче осуществимо.

Помимо обеспечения прочности и монолитности конструкции матрица должна иметь необходимую пластичность и быть работоспособной в той температурной области, для которой предназначен КМ.

Для изготовления КМ, применяемых при температурах ниже 200 °С, используют полимерные матрицы. К таким композитам относятся стеклопластики с матрицей из полиэфирной смолы, армированные короткими стеклянными волокнами. Стеклопластики применяют для изготовления корпусов автомобилей, конструкций подвижного состава железных дорог. В качестве матриц также используют термореактивные полимеры, в которых поперечные связи между основными цепями формируют жесткую структуру с трехмерной сеткой. Такими полимерами являются эпоксидные смолы, которые имеют более высокую термостойкость. На рис. 17 схематически показан способ изготовления такого композита.

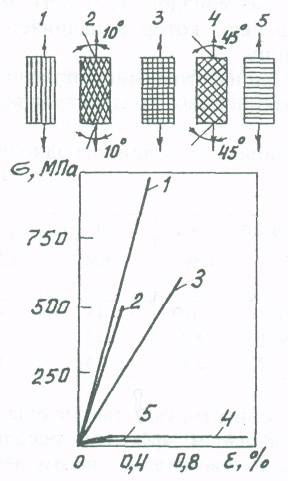

Рис. 17. Схема изготовления композиционного материала

Волокна сматывают с бобин, подвергают поверхностной обработке, улучшающей адгезию, протягивают в ванну, где их покрывают полимерной смолой. Смола скрепляет волокна в плоский жгут - ленту. Готовые ленты собирают в слоистый листовой материал (аналог фанеры) или же наматывают в более сложные формы. Собранный в листы или намотанный материал отверждают термообработкой. Слои можно накладывать поочередно с разным направлением волокон и формировать в композите клетчатую структуру арматуры. Это придает материалу жесткость (Рис. 18).

Рис. 18. Влияние схем армирования на прочность при растяжении

эпоксидных углепластиков

Недостатком такого композита является отсутствие поперечного армирования в каждом отдельном слое и между слоями. Поэтому материал может расслаиваться. К тому же появившаяся трещина в объемном образце из такого КМ легко находит путь распространения между слоями. Для устранения этих недостатков изготавливают тканые КМ.

Другие схемы армирования приведены на рис. 19.

Для работы при высокой температуре применяют металлические матрицы. Обычно используют металлы с малой плотностью: алюминий, реже − магний, титан. Металлические КМ обладают рядом преимуществ перед полимерными. Помимо более высокой рабочей температуры, они характеризуются лучшей изотропией и большей стабильностью свойств, более высокой эрозионной стойкостью в процессе эксплуатации. Пластичность металлических матриц сообщает конструкции необходимую вязкость. Это способствует быстрому выравниванию локальных механических нагрузок. Высокая теплопроводность металлических КМ предохраняет от локальных перегревов, что особенно важно для таких изделий, как наконечники ракет и ведущие кромки крыльев. Высокая электропроводность металлических КМ хорошо защищает их от электромагнитного излучения, молнии, снижает опасность статического электричества.

Рис. 19. Схемы армирования:

а) хаотическая; б) слоистая; в) розеточная; г)-з) ортогональные;

и) аксиально-радиально-окружная; к) аксиально-спиральная;

л) радиально-спиральная; м) аксиально-радиально-спиральная

Важным преимуществом металлических КМ является более высокая технологичность процесса изготовления, формовки, термообработки, формирования соединений и покрытий.

Для наиболее высоких рабочих температур в качестве матричного материала применяют керамику. Ее основной недостаток − отсутствие пластичности − в некоторой степени компенсируется армирующими волокнами, тормозящими распространение трещин в керамике.

Использование в качестве матричного материала аморфного углерода, а в качестве армирующего материала - волокон из кристаллического углерода (графита) позволило создать композит, выдерживающий нагрев до 2500 °С. Такой углерод-углеродный композит перспективен для космонавтики и заатмосферной авиации.

Таким образом, наиболее важным критерием выбора матричного материала является рабочая температура эксплуатации композита.

Помимо высокой прочности и жесткости, основными требованиями, предъявляемыми к волокнам для КМ, является хорошее смачивание материала волокна расплавленной матрицей в процессе изготовления композита. Важными условиями являются слабое взаимодействие волокна с материалом матрицы и его высокая окислительная стойкость.

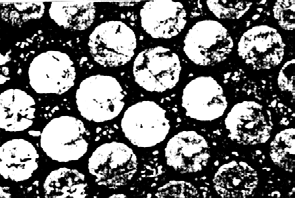

Для армирования металлических КМ обычно используют непрерывные волокна: углеродные (УВ), борные (В), оксида алюминия (А12О3), карбида кремния (SiC), карбида бора (В4С), нитрида бора (BN), диборида титана (TiB2), оксида кремния (SiO2). Также в качестве волокон применяют металлическую тонкую проволоку, полученную методом волочения из стали, вольфрама, титана, молибдена и бериллия. Реже используют нитевидные специально выращенные кристаллы разных материалов. Наибольшее распространение для армирования металлических КМ получили непрерывные или дискретные углеродные и борные волокна (Рис. 20).

Рис. 20. Микроструктура КМ ВКА-1 с алюминиевой матрицей,

армированной 50 % волокнами бора, х 500

Волокна бора обычно получают осаждением бора из газовой фазы при диссоциации его галоидных соединений, например трех-хлористого бора ВС13. Бор осаждается на основу из тонкой (12 мкм) вольфрамовой нити, нагретой до 1100 − 1200°С. В процессе осаждения бор диффундирует в вольфрамовую основу, образуя бориды вольфрама в сердцевине волокна. Время пребывания волокна в реакционной камере составляет 1 − 2 мин. Общий диаметр борного волокна составляет 100 − 150 мкм.

Сырьем для получения высокопрочных и высокомодульных углеродных волокон являются такие полимеры с высоким содержанием углерода, как полиакрилонитрил (ПАН), и реже − пек и вискоза. ПАН-волокно выдавливают через малые отверстия и подвергают пиролизу в инертной атмосфере при температуре около 2000 °С. Углеродные волокна выпускают в виде нитей, содержащих до 10000 элементарных волокон, диаметр которых составляет около 7 мкм. Модуль упругости и прочность волокна не изменяются при нагреве его до 600 °С.

Композиты получают разными методами. К ним относятся пропитка пучка волокон жидкими расплавами алюминия и магния, плазменное напыление, применение методов горячего прессования иногда с последующей гидроэкструзией или прокаткой заготовок. При армировании непрерывными волокнами композиций типа "сэндвич", состоящих из чередующихся слоев алюминиевой фольги и волокон, применяют прокатку, горячее прессование, сварку взрывом, диффузионную сварку. Отливку прутков и труб, армированных высокопрочными волокнами, получают из жидкометаллической фазы. Пучок волокон непрерывно проходит через ванну с расплавом и пропитывается под давлением жидким алюминием, магнием или жидкой смолой в случае изготовления полимерного материала. При выходе из пропиточной ванны волокна соединяются и пропускаются через фильеру, формирующую пруток или трубу. Этот метод обеспечивает максимальное наполнение композита волокнами (до 85 %), их однородное распределение в поперечном сечении и непрерывность процесса.

Для многих видов волокон разработаны технологические процессы нанесения покрытий для обеспечения лучшей смачиваемости, окалиностойкости и оптимального взаимодействия волокна с матрицей. Борные волокна защищают от реагирования с расплавами титана и алюминия созданием на поверхности диффузионного барьера из карбидов кремния или бора. Волокна бора, защищенные карбидом кремния, называют borsic (борсик). Из-за высокой окислительной способности углеродных волокон на их поверхность наносят специальные покрытия, а процессы переработки осуществляют в защитной атмосфере.

Волокна карбида кремния получают методом химического осаждения из паровой фазы на подложку из борного или углеродного волокна. Эти волокна имеют хорошую теплостойкость, стойкость к окислению и мало реагируют с металлом.

7.4. Слоистые композиты

Слоистые композиционные материалы (рис. 15, в) набираются из чередующихся слоев наполнителя и матричного материала (типа "сэндвич"). Слои наполнителя в таких КМ могут иметь различную ориентацию. Возможно поочередное использование слоев наполнителя из разных материалов с разными механическими свойствами. Для слоистых композиций обычно используют неметаллические материалы.

В настоящее время существует несколько методов армирования слоистыми наполнителями. Наиболее часто используемыми из них являются: 1) метод наслоения листов вручную, 2) метод наматывания волокна, 3) метод пропитки распылением и др.

Метод изготовления непрерывных слоистых материалов используют для производства непрерывных листов армированных слоистых пластиков различной толщины. В этом процессе каждый отдельный слой тканой ленты, поступающей с рулонов, пропитывают смолой и отвердителем, а затем спрессовывают вместе, пропуская через систему горячих валков. После отвердения под действием температуры получают слоистый пластик требуемой толщины (рис. 21). Толщину материала можно варьировать, изменяя количество слоёв.

Рис. 21. Схематическое изображение метода производства

непрерывных слоистых материалов:

1 – подающие катушки; 2 – непрерывные листы стеклоткани; 3 – ванна для пропитки в смеси смолы с отвердителем; 4 – непрерывный слоистый пластик;

5 – слоистый пластик, нарезаемый на куски необходимого размера

Материалом основы композитов со слоистым строением являются пластмасса, металл или керамика. В качестве наполнителей применяются полимерные волокна, ленты из тканей, трикотажа и других материалов.

К этой же группе композитов относятся абляционные материалы для тепловой защиты ракет, изготовленные на базе феноло-формальдегидных смол с углеродным или стекловолокном. В этих материалах часто используется стеклоткань, которая при многослойном нанесении обеспечивает высокие механические свойства изделий, например тонкостенных труб, втулок и др.

Встречаются композиты, в которых слоистым связующим являются алюминиевые, титановые, медные, никелевые и кобальтовые листы и фольги, а слоями, определяющими специальные свойства и применение, – керамика, интерметаллидные соединения или другие металлы.

Слоистые керамические композиты используют в экстремальных условиях. Компонентами этого типа композиционных материалов чаще всего являются керамика, углерод и металлы, например корунд, пиролитический графит, карбиды, оксиды, нитриды в композиции с алюминием, медью, титаном, никелем, кобальтом, танталом, железом. Такие материалы нашли применение в космических аппаратах для изготовления теплоизоляционных силикатных плиток из корунда, боросиликата, углеродных карборундовых ламинатов.

7.5 Вопросы по теме «Композиционные материалы»:

1) Какими свойствами обладают компоненты композиционных материалов?

2) Какое строение могут иметь композиционные материалы?

3) Что является матрицей в композиционных материалах?

4) Какие наполнители используют для упрочнения композиционных материалов?

5) Какое влияние на свойства композиционного материала оказывают волокна бора?

6) Какими способами можно получать композиционные материалы?

ЗАКЛЮЧЕНИЕ

Одной из главных тенденций в развитии машиностроения является снижение веса конструкций за счёт использования современных композитных материалов. Новые материалы внедряются во всех видах транспорта, так как это помогает обеспечить лучшую энергоэффективность.

Главное преимущество композиционных материалов в том, что материал и конструкция создаётся одновременно. Стоит сразу оговорить, что КМ создаются под выполнение данных задач, соответственно не могут вмещать в себя все возможные преимущества, но, проектируя новый композит, инженер волен задать ему характеристики, значительно превосходящие характеристики традиционных материалов при выполнении данной цели в данном механизме, но уступающие им в каких-либо других аспектах. Это значит, что КМ не может быть лучше традиционного материала во всём, т.е. для каждого изделия инженер проводит все необходимые расчёты и только потом выбирает оптимум между материалами для производства.

2015-10-16

2015-10-16 8967

8967