(3.15)

(3.15)

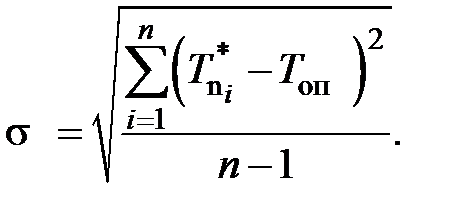

Заметим, здесь Т oп есть математическое ожидание, оно никому не известно, так же как и s.

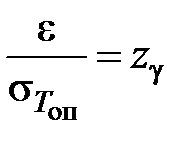

Обозначим  , тогда

, тогда  и из формулы (3.14) получим

и из формулы (3.14) получим

(3.16)

(3.16)

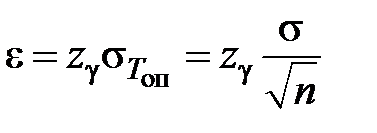

Формула (3.16) хотя и является окончательной, но не является рабочей, так как в ней есть никому не известное s. Если вместо s брать его оценку s*, то эта формула даёт погрешность. Чтобы учесть эту погрешность, в инженерной практике используют распределение Стьюдента, согласно которому

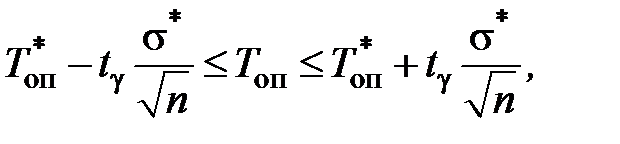

(3.17)

(3.17)

где t g – параметр Стьюдента, определяемый из приложения 3 по значениям g и k = n – 1 степеней свободы.

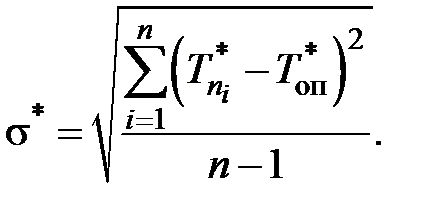

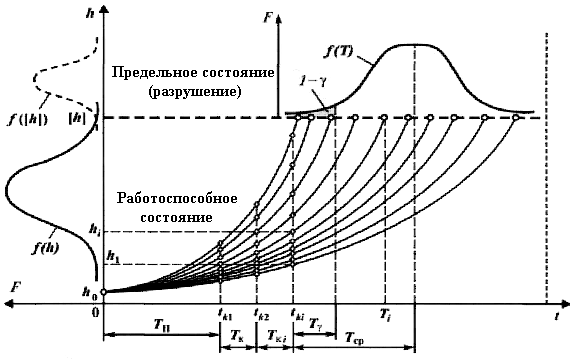

В формуле (3.17) среднеквадратическое отклонение оценивается из статистических данных

(3.18)

(3.18)

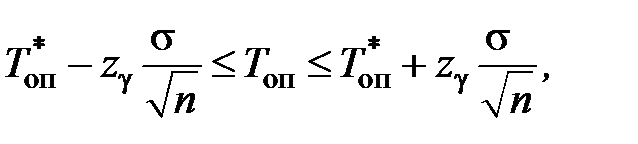

Формулу (3.17) можно написать и в другом виде

Т* oп – eg £ Т oп £ Т* oп +eg, (3.19)

где

(3.20)

(3.20)

или

= Т* oп –eg;

= Т* oп –eg;  = Т* oп + eg. (3.21)

= Т* oп + eg. (3.21)

4. Вероятностная оценка работоспособности

и ресурса оборудования

Параметры, характеризующие техническое состояние, накопленные повреждения, несущую способность и ресурс поврежденных элементов оборудования, зависят от условий эксплуатации, неоднородности конструктивного исполнения элементов оборудования, повреждающих процессов и других факторов. С течением времени эксплуатации эти параметры будут обнаруживать рассеяние, поэтому повреждаемость, наступление предельного состояния и разрушение элементов оборудования должны рассматриваться с позиции теории надежности как случайные процессы.

|

|

|

В настоящее время актуальна задача оценки и прогнозирования среднего Т сри гамма процентного Тγ ресурса, а также ресурса Т [v] до достижения вероятностью разрушения предельно допустимого значения [ V ] для прогнозирования ресурса, риска разрушения, обоснования срока безопасной эксплуатации, ремонтов и замены оборудования.

Определение параметров Т ср, Тγ и Т [v], неразрывно связано с оценкой и прогнозированием вероятности V разрушения элементов оборудования. Для оценки вероятности V может быть применена теория надежности с использованием статистических данных о параметрах повреждений, параметрах нагрузочного режима, о критериальных характеристиках сопротивления деформированию и разрушению металла.

Условие работоспособного состояния, т. е. не наступления предельного состояния и разрушения элементов оборудования, может быть представлено в виде неравенства h < [ h ], гдеh – параметр повреждения, оцениваемый по результатам исследований технического состояния; [h] – предельно допустимое повреждение, соответствующее наступлению предельного состояния и разрушения, оцениваемое по результатам исследований несущей способности, оценки напряженно-деформированного состояния и анализа живучести с учетом критериальных характеристик сопротивления деформированию и разрушению металла.

|

|

|

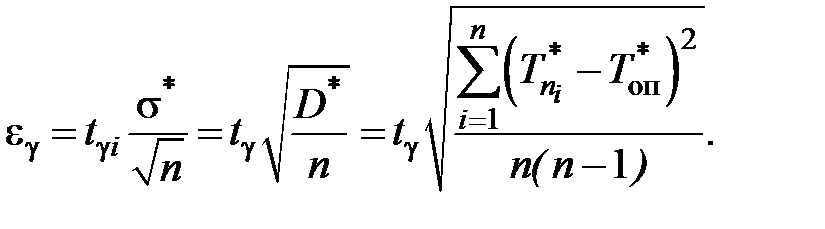

На рис. 4.1 представлена модель рассеяния характеристик повреждений и оценки вероятности разрушения поврежденных элементов оборудования при поэтапном продлении срока эксплуатации, где t – время эксплуатации; Тп – первоначально назначенный проектный срок службы; h0 – исходный параметр повреждения h; tk1 tk2 tki – наработка до 1-го, 2-го, i-го контроля параметров повреждений; Тк – время между контролями; γ – доверительная вероятность; f(h), f ([ h ]),f(T) – плотность распределения вероятностей F значений соответственно h, [h] и остаточного ресурса Т.

Рис. 4.1. Модель рассеяния характеристик повреждений и оценки вероятности разрушения поврежденных элементов оборудования при поэтапном

продлении срока эксплуатации

При исследованиях технического состояния и несущей способности в момент времени tki контролируемый параметр повреждения hi и предельно допустимое повреждение [ h ], как правило, имеют рассеяние. В этом случае неминуема вариация прогнозируемого ресурса Тi до наступления предельного состояния и разрушения. Величины hi, [h] иTi будут являться случайными, а задачи определения параметров V, T ср,Тγ и T[V] необходимо решать с использованием методов теории надежности, математической статистики и теории вероятностей.

На основе изложенного в общей постановке решение задач определения параметров V, Тср, Тγ, а также T[V] до достижения вероятностью разрушения предельно допустимого значения [V] сводится к решению уравнений:

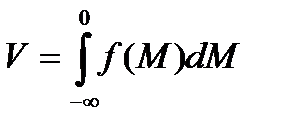

; M= [ h ] –h

; M= [ h ] –h

(4.1)

(4.1)

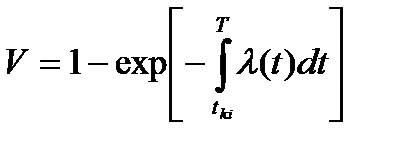

;

;  (4.2)

(4.2)

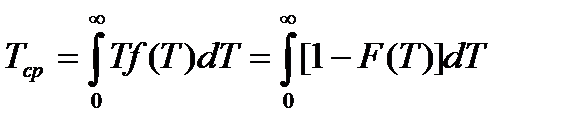

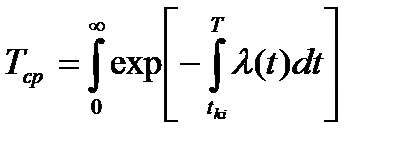

, (4.3)

, (4.3)

где f(M) – плотность распределения вероятностей случайной величины резерва прочности М как разности предельно допустимого повреждения [h] и контролируемого повреждения h; F(T) – функция (интегральный закон распределения) вероятностей ресурса Т; λ(Т) – интенсивность возникновения предельного состояния, отказов и разрушений.

Поддержание требуемого уровня надежности элементов и систем – это одна из основных задач по обеспечению высокой безопасности и живучести сложных систем. Среди мероприятий по повышению надежности при эксплуатации оборудования сложных систем важное место отводится техническому обслуживанию [13].

Под техническим обслуживанием понимается комплекс организационных и технических мероприятий, направленных на предупреждение отказов. К основным задачам технического обслуживания (ТО) относятся предупреждение ускоренного износа, коррозии и старения; поддержание основных технических характеристик оборудования на заданном уровне; продление межремонтных сроков эксплуатации оборудования.

Основу ТО составляют профилактические работы и регламентные проверки. Профилактические работы (профилактика) проводятся периодически с целью выявления ненадежных, отказавших или неисправных элементов, а также для установления причин, способствующих возникновению отказов. Содержанием профилактических работ является чистка, механические, смазочные, контрольно-регулировочные работы.

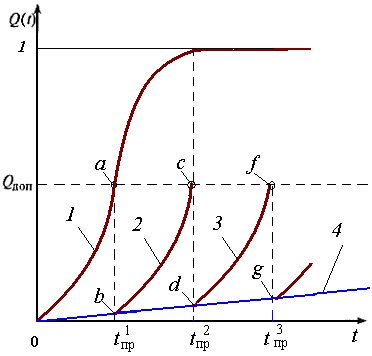

Профилактические работы носят название планово-предупредительных ремонтов (ППР). Сущность влияния профилактики на надежность оборудования можно пояснить с помощью кривых рис. 4.2.

Кривая 1 выражает изменение вероятности Q (t)отказа системы. При отсутствии профилактики Q (t) = 0при t=t 2пр. Так как реально на оборудовании проводятся профилактические работы, при которых выявленные неисправности устраняются, то кривая Q (t)получает характерный, так называемый, «пилообразный» вид 0– a–b–c–d–f–g (кривые 1, 2, 3). Т. е., в моменты ti пр на оборудовании выполняются профилактические работы, и в дальнейшем кривая Q (t)имеет начало на линии 4, близкой к минимальному значению вероятности отказа.

|

|

|

Из-за воздействия на оборудование при эксплуатации факторов внешней среды надежность их постепенно ухудшается. Кроме того, после выполнения профилактики могут остаться неисправные элементы, которые не были обнаружены обслуживающим персоналом в ходе проверки работоспособности объектов.

Назовем эту линию линией снижения надёжности (прямая 4нарис. 4.2). Принципиально линия 4 может быть не прямой и иметь начало на оси ординат не обязательно в точке, соответствующей Q (t= 0)=0, ибо сложные объекты по статистике отказов, покидая завод-изготовитель, не имеют вероятности безотказной работы, равной единице.

| Рис. 4.2. Влияние периодичности профилактики на надежность восстанавливаемой системы |

Участок ab кривой 1(см. рис. 4.2) показывает, насколько восстанавливается надежность оборудования при проведении профилактики. Не-довосстановление надежности до начальной величины с течением времени эксплуатации, как правило, растет, а следовательно, может наступить такой момент, когда надежность оборудования не будет восстанавливаться за счет профилактики. Этот момент времени указывает на то, что необходимо проводить более эффективные работы (средний или капитальный ремонт). Снижение надежности в недопустимых пределах (на рис. 4.2 выше значения Q доп) может привести к частым отказам в работе систем. Значение допустимой вероятности Q доп(соответственно, Р доп) выбирается на основании анализа эффективности данного оборудования. Из рис. 4.2 видно, что периодичность выполнения профилактики существенным образом влияет на значение вероятности отказа Q (t), а значит и вероятности безотказной работы Р (t).

Таким образом, при назначении периодичности профилактики необходимо промежутки времени между циклами работ выбирать так, чтобы обеспечить требуемое значение вероятности безотказной работы.

Планирование профилактики зависит от того, насколько вероятны ожидаемые отказы различной природы. Если отказы – редкие события и носят характер внезапных отказов, то не имеет смысла проводить частые плановые замены элементов системы, поскольку заменяемый элемент не будет менее надежен, чем новый, и замена его может привести не к повышению, а к снижению надежности. При постепенных отказах плановая замена элементов может существенно повысить надежность системы, если замена своевременна, – преждевременная замена экономически невыгодна, а запаздывание в замене не предупреждает отказа. Таким образом, разработка стратегии профилактических работ (выбор сроков, объема, последовательности, глубины и тщательности) зависит от характера потока отказов и восстановления, вида отказов, требований к надежности и экономической целесообразности.

|

|

|

Кроме безотказности на выбор длительности промежутка времени между циклами профилактических работ оказывают влияние следующие факторы: период эксплуатации и характер применения оборудования; долговечность элементов; стоимость; характер возможных последствий отказов.

Время профилактической проверки работоспособности оборудования назначается, исходя из следующих соображений.

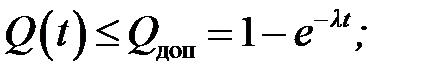

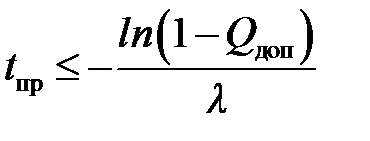

1. При нормальном периоде эксплуатации, когда λ = const и известно значение допустимого снижения надежности Р доп или Q доп, время профилактики выбирается с учетом того, чтобы вероятность появления отказа не превышала допустимого значения Q доп (см. рис. 4.2):

.

.

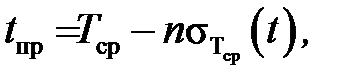

2. Для определения времени календарного обслуживания оборудования, работающего длительно в непрерывном режиме и ориентированного на замену элементов, выработавших ресурс, предварительно оценивается средняя наработка до постепенного отказа Т ср и среднее квадратическое отклонение наработки σТср(t).

Тогда

где число п выбирается таким, чтобы вероятность отказа была меньше допустимой вероятности.

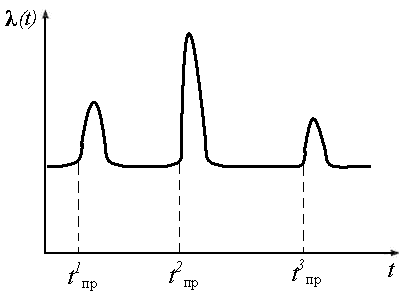

3. На λ-характеристиках оборудования в различные моменты времени ti пр могут появляться «горбы» (рис. 4.3), характеризующие различный ресурс элементов (в системе могут быть элементы с различной механической и электрической прочностью). Естественно, что в моменты ti пр, целесообразно проведение профилактики соответствующего объема (глубины).

| Рис. 4.3. Вид интенсивности отказов оборудования с заменой критических элементов |

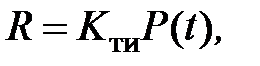

4. Для систем, работающих в дежурном режиме (системы управления и защиты, системы безопасности), весьма важно, чтобы профилактика не снижала обобщенный показатель надежности:

где К ти – коэффициент технического использования.

5. Работы по техническому обслуживанию сложных систем в процессе эксплуатации можно осуществлять двумя способами: проводить регулярно, через заранее выбранные промежутки времени (в том числе рассчитанные оптимально) по формулам, приведённым в пунктах 1, 2 или сначала измерять некоторые параметры системы, которые изменяются в результате действия внешних факторов и старения, а затем решать вопрос о проведении того или иного вида работ по ТО системы, т. е. организовывать это ТО в зависимости от фактического состояния системы. Организация такого ТО получила название эксплуатации «по состоянию». При эксплуатации оборудования «по состоянию» используется более глубокая информация о техническом состоянии системы, чем при календарном ТО, при котором в основу эксплуатации системы закладывается информация только о моментах отказов системы.

При организации эксплуатации по состоянию возникают следующие задачи:

· выбор минимально необходимого числа контролируемых параметров, несущих достаточную информацию о состоянии системы в любой момент времени;

· обоснование допустимых областей изменения выбранных для контроля параметров;

· разработка алгоритмов математического обеспечения для обоснования программ эксплуатации по состоянию.

5. Марковские модели безаварийности

функционирования технических объектов

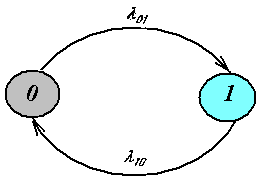

Как указывалось ранее, технический объект может находиться в одном из двух состояний, безопасном и опасном. Обозначим первое состояние через 0 (ноль), второе – через 1 (единицу).

Для формализации процесса функционирования технического объекта сделаем следующие допущения.

Вероятность появления на любом промежутке времени Δ t того или другого числа событий, переводящих технический объект из одного состояния в другое, не зависит от того, какое число событий попало на другие промежутки, не пересекающиеся с данным, т. е. не зависит от состояния технического объекта в предшествующие моменты времени, что является характерной чертой марковского процесса.

Вероятность того, что за элементарный промежуток времени Δ t технический объект совершит два и более переходов, является величиной второго порядка малости по сравнению с вероятностью совершения за этот же промежуток времени одного перехода. Вероятность появления того или другого числа событий, переводящих технический объект из состояния в состояние, на участке времени Δ t зависит лишь от длины этого участка.

На основании указанных свойств потоки событий, переводящих технический объект из одного состояния в другое, являются простейшими (пуассоновскими), а процесс, протекающий в системе с дискретными состояниями и непрерывным временем, является марковским.

При марковском процессе функционирования технического объекта предполагается, что их отказы возникают согласно экспоненциальному закону распределения, а время восстановления представляет собой случайную величину также с экспоненциальным законом распределения, что подтверждено многочисленными исследованиями.

Граф состояний, соответствующий рассматриваемому случайному процессу функционирования технического объекта, изображен на рис. 5.1. Цифры в кружках соответствуют возможным состояниям объекта, стрелки – возможным переходам из состояния в состояние. Возле стрелок указаны интенсивности переходов, возле дугообразных стрелок указаны вероятности остаться в течение промежутка времени Δ t в исходном состоянии.

При экспоненциальном законе распределения вероятность перехода из i -го в k- e состояние в интервале (t, t + Δ t) равна Δ t l ik, где l ik –интенсивность потока событий, переводящих технический объект из i -го в k -e состояние.

| Рис. 5.1. Граф для двух состояний технического объекта |

Если технический объект в момент времени t находился в состоянии 0, то вероятность Р 01(Δ t) его перехода в состояние 1 за малый промежуток времени Δ t соответствует вероятности наступления опасного состояния за этот промежуток времени:

Р 01(Δ t) = 1 – ехр(1 – l01 Δ t) ≈ l01 Δ t,

где l01 - параметр потока опасных отказов.

Вероятность Р 00(Δ t) остаться в течение промежутка времени Δ t в состоянии 0 соответствует вероятности безотказной работы (вероятности отсутствия опасных отказов) технического объекта за этот промежуток времени:

Р 00(Δ t) = ехр(–l01Δ t) ≈ 1 - l01Δ t.

Вероятность р 10 (Δt) перехода из состояния 1 в состояние 0 соответствует вероятности восстановления безопасного состояния (вероятности устранения опасного отказа) – за промежуток времени Δ t:

Р 10(Δ t) = 1 –ехр (1 – l10Δ t) ≈ l10Δ t,

где l10 - интенсивность восстановления безопасного состояния (интенсивность устранения опасных отказов).

Вероятность P 11(Δ t) остаться в течение промежутка времени Δ t в состоянии 1 соответствует вероятности нахождения технического объекта в опасном состоянии:

Р 11(Δ t) = ехр(–l10Δ t) ≈ 1 - l10Δ t. (5.1)

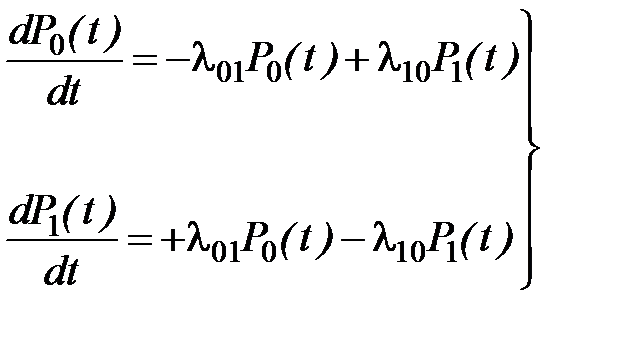

Для определения вероятностей безопасного Р 0(t) и опасного Р 1(t) состояний технического объекта в произвольный момент времени t воспользуемся системой дифференциальных уравнений, описывающих вероятности состоянии для дискретной системы с двумя состояниями, в которой протекает марковский процесс с непрерывным временем:

. (5.2)

. (5.2)

Естественно, для любого t должно соблюдаться условие

Р 0(t) + Р 1(t) = 1. (5.3)

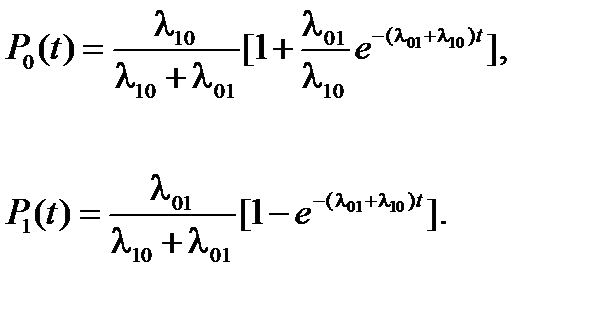

Система (5.2) при начальных условиях Р 0(0) = 1, Р 1(0) = 0 и выполнении условий (5.3) имеет следующее решение:

(5.4)

(5.4)

Таким образом, допущение о марковском характере процесса функционирования технического объекта позволяет относительно просто получить зависимость вероятности безопасного состояния технического объекта от их надежностных параметров (параметра потока опасных отказов и интенсивности восстановления) и позволяет в первом приближении проанализировать наиболее эффективные пути повышения надежности и безопасности.

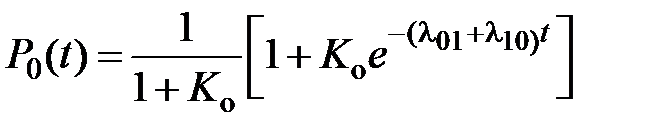

Проанализируем выражение (5.4) с целью установления зависимости вероятности безопасного состояния технического объекта от комплексного коэффициента опасности К о, а также выяснения длительности интервала времени t c, после которого устанавливается стационарное значение Р 0(t), не зависящее от времени. Это стационарное значение Р 0(t) = К о представляет собой постоянную стационарную вероятность того, что технический объект будет находиться в безопасном состоянии в любой момент времени после t с. Условие стационарности значения; Р 0(t) позволяет существенно упростить решение дифференциальных уравнений, описывающих вероятности состояний, заменой их алгебраическими уравнениями, что важно для аналитических исследований безопасности технического объекта, когда рассматривается число состояний, значительно больше двух.

Перепишем уравнение (5.4) с учетом коэффициента опасности:

, (5.5)

, (5.5)

где К o =T у / T б = λ01 /λ10 .

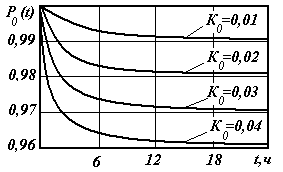

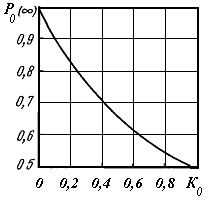

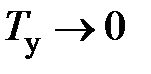

По уравнению (5.5) построим зависимости вероятности безопасного состояния технического объекта от времени (рис. 5.2) и от коэффициента опасности (рис. 5.3) для наиболее часто встречающихся значений их надежностных параметров (T у, T 0, λ01, λ10).

Рис. 5.2. Зависимости вероятности безопасного состояния технического объекта от времени при различных значениях коэффициента опасности

Рис. 5.2. Зависимости вероятности безопасного состояния технического объекта от времени при различных значениях коэффициента опасности

|  Рис. 5.3. Зависимость вероятности безопасного состояния технического объекта P0 от коэффициента опасности при t > t c

Рис. 5.3. Зависимость вероятности безопасного состояния технического объекта P0 от коэффициента опасности при t > t c

|

Из приведенных зависимостей можно сделать следующие важные практические выводы.

1. Длительность интервала времени t c, после которого устанавливается стационарное значение  для технического объекта невелика и составляет всего 12 ч (две смены), что с учетом фактического ресурса, исчисляемого годами, позволяет исключить переходный процесс при анализе состояний технического объекта, т. е. рассматривать систему в момент времени t > t c

для технического объекта невелика и составляет всего 12 ч (две смены), что с учетом фактического ресурса, исчисляемого годами, позволяет исключить переходный процесс при анализе состояний технического объекта, т. е. рассматривать систему в момент времени t > t c

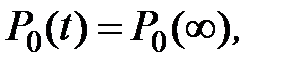

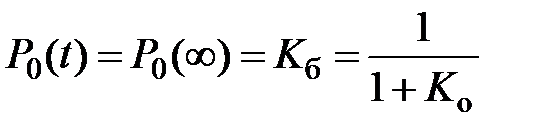

При стационарном процессе

. (5.6)

. (5.6)

2. С увеличением коэффициента K o вероятность безопасного состояния резко снижается. Поэтому можно достичь высокого уровня безопасности как за счет повышения надежности, т. е. повышения наработки на опасный отказ Т о и снижения времени устранения опасного отказа Т y, так и за счет обеспечения условия

даже при низкой исходной надежности технического объекта.

3. Добиться малой величины значения Ko можно двумя способами: увеличением Т о (в пределе  ) или уменьшением Т у (в пределе

) или уменьшением Т у (в пределе  ). Отечественный и зарубежный опыт показывает, что значительно дешевле, проще и эффективнее использовать второй путь, существенно повышая ремонтопригодность технического объекта путем автоматического ввода резерва (АВР), когда вместо отказавшего элемента в системе практически мгновенно вводится новый элемент, (например, путем телемеханического управления высоковольтными взрывозащищенными КРУ, применением встроенных и переносных диагностических устройств, использованием алгоритмов поиска опасных отказов и т. д.).

). Отечественный и зарубежный опыт показывает, что значительно дешевле, проще и эффективнее использовать второй путь, существенно повышая ремонтопригодность технического объекта путем автоматического ввода резерва (АВР), когда вместо отказавшего элемента в системе практически мгновенно вводится новый элемент, (например, путем телемеханического управления высоковольтными взрывозащищенными КРУ, применением встроенных и переносных диагностических устройств, использованием алгоритмов поиска опасных отказов и т. д.).

4. При заданном уровне безопасности можно определить нормативные требования к надежности технического объекта. Для этого на рис. 5.4 приведен график, построенный по уравнению (5.6). Задаваясь требуемым уровнем безопасности (например, исходя из требований ГОСТ 12.1.010-76, в котором задана допустимая вероятность взрыва на любом взрывоопасном участке, или ГОСТ Р 12.3.047-98, который нормирует вероятность воздействия на людей опасных факторов пожара) по графику на рис. 5.4 определяем одновременно показатели Т ои Т y, которые находятся в строгом соответствии между собой.

| Рис. 5.4. Зависимости между надежностными показателями технического объекта Т о и Т у, при которых обеспечивается требуемый уровень безопасности |

При этом получается, множество пар значений Т oи Т y, что позволяет наметить наиболее эффективные мероприятия по достижению требуемых уровней безопасности – либо за счет повышения безотказности, либо за счет улучшения ремонтопригодности.

6. Типовые задачи по надежности

и безопасности технических систем

Задача 1. Составьте структурную надежностную схему автомобиля и найдите вероятность его безотказной работы, если вероятность безотказной работы каждого элемента равна Pi (табл. 6.1). При составлении схемы автомобиля считайте, что в его состав входят: четырехцилиндровый двигатель, трансмиссия, две независимые тормозные системы и система питания. Следовательно, он может быть представлен схемой четырех элементов двигателя (четыре цилиндропоршневые группы), с которыми соединяются два элемента трансмиссии (муфта сцепления и коробка передач). Последовательно с ними включаются два элемента, соответствующие двум различным системам торможения. Последний (9-й) включенный элемент соответствует системе питания.

Определите затем вероятность безотказной работы, при условии, что для питания используются две системы питания, например, с бензиновым и газовым топливом с той же вероятностью безотказной работы.

Сравните результаты расчётов и сделайте вывод о надёжности двух рассмотренных структурных схемах автомобиля.

Таблица 6.1

Исходные данные

| Вариант | Значение Pi;l i × 104 | Вариант | Значение Pi;l i × 104 |

| 0,70 | 0,85 | ||

| 0,71 | 0,86 | ||

| 0,72 | 0,87 | ||

| 0,73 | 0,88 | ||

| 0,74 | 0,89 | ||

| 0,75 | 0,90 | ||

| 0,76 | 0,91 | ||

| 0,77 | 0,92 | ||

| 0,78 | 0,93 | ||

| 0,79 | 0,94 | ||

| 0,80 | 0,95 | ||

| 0,81 | 0,96 | ||

| 0,82 | 0.97 | ||

| 0,83 | 0,98 | ||

| 0,84 | 0,99 |

Задача 2. Известно, что в целом по машиностроительной отрасли на N единиц однотипного оборудования повышенной опасности приходится M аварий в год. Какова вероятность того, что на конкретном машиностроительном предприятии, имеющем n единиц аналогичного оборудования, произойдет m аварий в год, если работы по предупреждению аварий проводятся на отраслевом уровне (т. е. для данного предприятия вероятность аварии на оборудовании, такая же, как и в отрасли). Определите также вероятность m и более аварий в год. Исходные данные в табл. 6.2.

Таблица 6.2

Исходные данные

| Вариант | N | M | n | m |

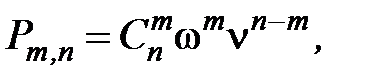

Указание. Для решения следует воспользоваться биноминальным законом распределения. Произвольный член биноминального ряда выражается формулой

,

,

где n – объем выборки; m – номер члена ряда; w – вероятность аварии для N единиц однотипного оборудования; v = 1– w.

Задача 3. Исследовано 10 изделий. Количество дефектов k = 0, 1, 2, …, n в каждом изделии дано в табл. 6.3.

Таблица 6.3

Исходные данные

| Вариант | Номер изделия | ||||||||||||||

| Количество дефектов k | |||||||||||||||

Исходя из распределения Пуассона, построить график функции вероятности появления k дефектов продукции и график функции вероятности появления k и более дефектов.

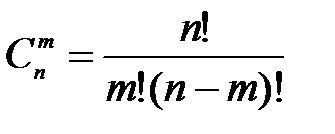

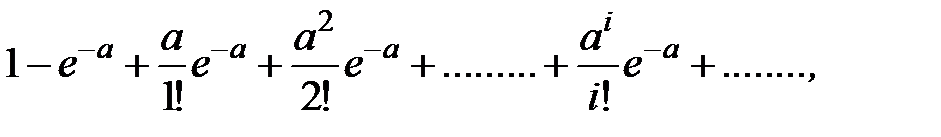

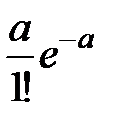

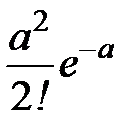

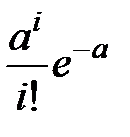

Указание. Распределение Пуассона представляется рядом

где а – среднее количество дефектов в выборке, а каждый член, начиная со второго, указывает вероятность появления ноль дефектов, одного дефекта, двух и т. д. Расчеты представить на графиках (в координатах «вероятность – количество дефектов» и в табл. 6.3а.

Таблица 6.3а

Результаты расчетов

| Количество дефектов k | … i … | k | |||

| Формула для вычисления Р |

|

|

|

| |

| Значение вероятности Р |

Задача 4. В результате измерений отказов n объектов, установлено среднее значение наработки на отказ Т cp, дисперсия Dx. С какой вероятностью можно утверждать, что истинное среднее значение наработки на отказ не отклонится от найденной величины больше, чем на L? Исходные данные в табл. 6.4.

Таблица 6.4

Исходные данные

| Вариант | n | Т cp, ч | Dx, ч2 | L, % | Вариант | n | Т cp, ч | Dx, ч2 | L, % |

| 114,20 | 158,72 | ||||||||

| 119,28 | 86,48 | ||||||||

| 33,63 | 35,64 | ||||||||

| 18,74 | 59,26 | ||||||||

| 63,39 | 71,35 | ||||||||

| 41,73 | 121,20 | ||||||||

| 148,36 | 89,97 | ||||||||

| 23,20 | 77,46 | ||||||||

| 53,94 | 42,48 | ||||||||

| 78,54 | 143,02 | ||||||||

| 47,46 | 130,36 | ||||||||

| 64,70 | 119,78 | ||||||||

| 29,84 | 94,12 | ||||||||

| 101,26 | 148,76 | ||||||||

| 77,51 | 47,16 |

Указание. Расчет основывается на формуле (3.17) для оценки параметра по результатам ограниченного числа испытаний.

Задача 5. Вероятность безотказной работы машины P (t) в период нормальной эксплуатации после t часов работы составляет Р (исходные данные в табл. 6.5). Определить интенсивность отказов λ. Построить график изменения P (t) и определить графически наработку на отказ.

Таблица 6.5

Исходные данные

| Вариант | t, ч | Р | Вариант | t, ч | Р |

| 0,90 | 0,90 | ||||

| 0,91 | 0,91 | ||||

| 0,92 | 0,92 | ||||

| 0,93 | 0,93 | ||||

| 0,94 | 0,94 | ||||

| 0,95 | 0,95 | ||||

| 0,90 | 0,90 | ||||

| 0,91 | 0,91 | ||||

| 0,92 | 0,92 | ||||

| 0,93 | 0,93 | ||||

| 0,94 | 0,94 | ||||

| 0,95 | 0,95 | ||||

| 0,90 | 0,90 | ||||

| 0,91 | 0,91 | ||||

| 0,92 | 0,92 |

Указание. Так как рассматривается период нормальной эксплуатации машины, интенсивность отказов можно считать не изменяющейся величиной.

Задача 6. На испытания были поставлены 200 восстанавливаемых изделий. Статистика отказов по вариантам приведена в табл. 6.6. Необходимо построить гистограмму параметра потока отказов  (t), определить среднюю наработку до первого отказа Т о.

(t), определить среднюю наработку до первого отказа Т о.

Таблица 6.6

Статистические данные об отказах восстанавливаемых изделий

| ∆t· 10–3, ч | |||||||||||||||

Окончание табл. 6.6

| ∆t· 10–3, ч | |||||||||||||||

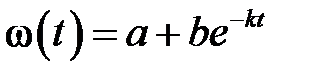

Указание: построенную по сглаженной гистограмме кривую  (t)

(t)

апроксимировать уравнением  .

.

Задача 7. Для технического объекта задана наработка на отказ Т оз. Требуется оценить безопасность объекта (по величине наработки на опасный отказ Т о) с доверительной вероятностью g, если число отказов n, а суммарная наработка до наступления n отказов равна tn часов (данные по табл. 6.7).

Таблица 6.7

Исходные данные

| Вариант | tn,ч | Т оз,ч | n | γ | Вариант | tn, ч | Т оз, ч | n | γ |

| 0,90 | 0,95 | ||||||||

| 0,90 | 0,95 | ||||||||

| 0,90 | 0,95 | ||||||||

| 0,95 | 0,80 | ||||||||

| 0,95 | 0,80 |

Окончание табл. 6.7

| Вариант | tn,ч | Т оз,ч | n | γ | Вариант | tn, ч | Т оз, ч | n | γ |

| 0,95 | 0,80 | ||||||||

| 0,80 | 0,90 | ||||||||

| 0,80 | 0,90 | ||||||||

| 0,80 | 0,95 | ||||||||

| 0,95 | 0,95 | ||||||||

| 0,90 | 0,98 | ||||||||

| 0,91 | 0,98 | ||||||||

| 0,90 | 0,99 | ||||||||

| 0,95 | 0,90 | ||||||||

| 0,95 | 0,90 |

Указание. Для решения задачи необходимо оценить надежность с учетом доверительных границ, воспользовавшись формулой (3.11). После проведённых по исходным данным расчётов, выполните расчёты, принимая, что статистические данные о наработке получены при уменьшении объема выборки (n), вдвое (значения данных о наработке tn примите такими же). Сделайте вывод о влиянии объёма выборки (числа испытаний) на ширину доверительного интервала.

Задача 8. Восстанавливаемая система с показательным распределением времени безотказной работы и времени восстановления имеет коэффициент безопасности готовности K б(табл. 6.8). Определить вероятность нахождения системы в безопасном состоянии в момент времени t, если наработка на опасный отказ Т о.

Таблица 6.8

Исходные данные

| Вариант | K б | t, ч | Т о, ч | Вариант | K б | t, ч | Т о, ч |

| 0,93 | 0,86 | ||||||

| 0,92 | 0,85 | ||||||

| 0,91 | 0,84 | ||||||

| 0,90 | 0,83 | ||||||

| 0,89 | 0,82 | ||||||

| 0,88 | 0,81 | ||||||

| 0,87 | 0,80 | ||||||

| < |

|

|

2015-10-16

2015-10-16 1429

1429