Диаграмму нагрузки на устьевой шток в зависимости от его хода называют динамограммой, а ее снятие – динамометрированием ШСНУ.

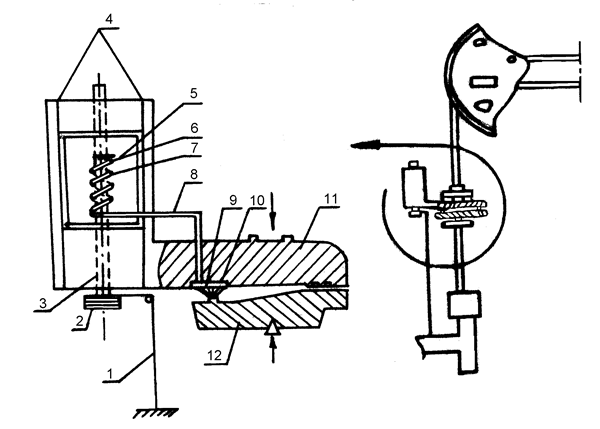

В наиболее распространенном гидравлическом динамографе типа ГДМ-3 (рис. 8.2) действующая на шток нагрузка передается через рычаговую систему на мембрану камеры 9, заполненную жидкостью (спиртом или водой), где создается повышенное давление. Давление жидкости в камере, пропорциональное нагрузке на шток, передается по капиллярной трубе 8 на геликсную пружину 7. При увеличении давления геликсная пружина разворачивается, а перо 6, прикрепленное к ее свободному концу, чертит линию на бумажном диаграммном бланке 5. Бланк закреплен на подвижном столике, который с помощью приводного механизма перемещается пропорционально ходу устьевого штока.

Рисунок 8.2 – Принципиальная схема гидравлического динамографа

и его установки между траверсами канатной подвески:

1 – нить приводного механизма, 2 – шкив ходового винта, 3 – ходовой винт столика, 4 ‑ направляющие салазки столика, 5 – бумажный бланк,

|

|

|

6 – пишущее перо геликсной пружины, 7 – геликсная пружина,

8 – капиллярная трубка, 9 – силоизмерительная камера, 10 – нажимной диск, 11 – месдоза (верхний рычаг силоизмерительной части), 12 – рычаг (нижний) силоизмерительной части.

Динамограф предварительно тарируют.

В результате получается развертка нагрузки Р в зависимости от длины хода S. Для снятия динамограммы измерительную часть динамографа (месдозу и рычаг) вставляют между траверсами канатной подвески штанг, а нить 1 приводного механизма самописца прикрепляют к неподвижной точке (устьевому сальнику). Масштаб хода изменяют сменой диаметра шкива 2 самописца (1:15, 1:30, 1:45), а усилия – перестановкой опоры месдозы и рычага.

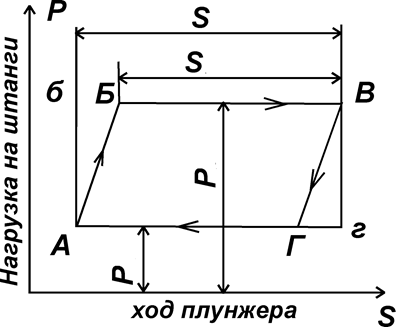

На рис. 8.3 показана теоретическая динамограмма.

Рисунок 8.3 – Теоретическая динамограмма ШСН

Точка А (рис. 8.3) – начало хода устьевого штока вверх АБ – восприятие нагрузки от веса жидкости после закрытия нагнетательного клапана. Отрезок бБ – потеря хода плунжера в результате удлинения штанг и сокращения труб, отрезок БВ соответствует ходу плунжера вверх. При обратном ходе штока линия ВГ отображает разгрузку штанг от веса жидкости (трубы растянулись, а штанги сократились). В интервале ГА (ход плунжера вниз) нагрузка Рвн равна весу штанг в жидкости, а при ходе вверх Рвв – весу штанг и весу жидкости над плунжером.

Фактическая динамограмма отличается от теоретической, и ее изучение позволяет определить максимальную и минимальную нагрузки, длины хода штока и плунжера, уяснить динамические процессы в колонне штанг, выявить ряд дефектов и неполадок в работе ШСНУ и насоса.

|

|

|

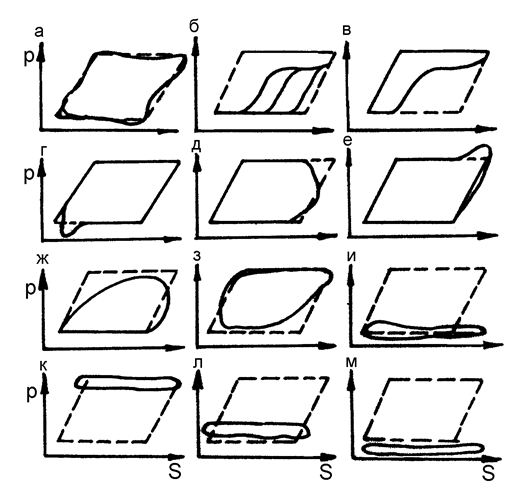

Рисунок 8.4 – Практические динамограммы работы ШСН:

а – нормальная тихоходная работа; б – влияние газа; в – превышение подачи насоса над притоком в скважину; г – низкая посадка плунжера; д – выход плунжера из цилиндра невставного насоса; е – удары плунжера о верхнюю ограничительную гайку вставного насоса; ж – утечки в нагнетательной части; и – полный выход из строя нагнетательной части; к ‑ полный выход из строя всасывающей части; л – полуфонтанный характер работы насоса; м ‑ обрыв штанг (пунктиром показаны линии теоретической динамограммы); з – утечки во всасывающей части.

ЛЕКЦИЯ 9. ВЛИЯНИЕ ГАЗА НА РАБОТУ ШТАНГОВОГО НАСОСА

Нефтяной газ в скважине выполняет работу по подъему жидкости с забоя на поверхность. Однако значительное количество свободного газа на приеме насоса приводит к уменьшению коэффициента наполнения насоса вплоть до нарушения подачи.

Известно несколько методов борьбы с вредным влиянием свободного газа на работу насосов. Уменьшением доли вредного пространства можно добиться повышения коэффициента наполнения αн.. При отсутствии влияния вредного пространства работа насоса устойчива с любым, даже самым низким коэффициентом наполнения. Это достигается либо применением насоса с нагнетательным клапаном в нижней части плунжера, либо увеличением длины хода плунжера (длинноходовой насос, правильная посадка плунжера над всасывающим клапаном), либо одновременным увеличением длины хода плунжера при одновременном уменьшении диаметра насоса. Однако тип наcoca всегда должен быть правильно подобран к условиям скважины.

Основной метод борьбы – уменьшение газосодержания в жидкости, поступающей в насос. При увеличении погружения насоса под динамический уровень увеличивается давление на приеме рпр, как следствие, уменьшается объем свободного газа за счет сжатия и больше газа растворяется в нефти. Если давление р  становится больше давления насыщения нефти газом, то свободного газа вообще нет на этой глубине, то есть вредное влияние газа прекращается. При нормальной работе погружение составляет 20 – 50 м (Р

становится больше давления насыщения нефти газом, то свободного газа вообще нет на этой глубине, то есть вредное влияние газа прекращается. При нормальной работе погружение составляет 20 – 50 м (Р  = 0,15 – 0,4 МПа), а при наличии газа его доводят, если это возможно, до 230 – 350 м, что соответствует около 30 % рн (Р

= 0,15 – 0,4 МПа), а при наличии газа его доводят, если это возможно, до 230 – 350 м, что соответствует около 30 % рн (Р  = 2 – 3 МПа). Однако для этого требуется дополнительное оборудование (штанги, трубы, СК большей грузоподъемности), а также уменьшается его надежность. Поэтому перед входом в прием насоса осуществляют сепарацию (отделение) газа от жидкости и отвод его в затрубное пространство, а оттуда перепуск в выкидную линию, где давление меньше давления газа (в НКТ, на поверхности). Сброс газа в атмосферу недопустим. В результате сепарации часть естественной энергии газа теряется и не используется для подъема жидкости.

= 2 – 3 МПа). Однако для этого требуется дополнительное оборудование (штанги, трубы, СК большей грузоподъемности), а также уменьшается его надежность. Поэтому перед входом в прием насоса осуществляют сепарацию (отделение) газа от жидкости и отвод его в затрубное пространство, а оттуда перепуск в выкидную линию, где давление меньше давления газа (в НКТ, на поверхности). Сброс газа в атмосферу недопустим. В результате сепарации часть естественной энергии газа теряется и не используется для подъема жидкости.

При поступлении жидкости в насос газ частично сепарируется в затрубное пространство. Сепарацию газа характеризуют коэффициентом сепарации, который представляет собой отношение объема свободного газа, уходящего в затрубное пространство, ко всему объему свободного газа при термодинамических условиях у приема насоса. Сепарацию газа можно улучшить с помощью защитных устройств и приспособлений, называемых газовыми якорями (газосепараторами), которые устанавливают на приеме насоса.

Работа их основана на использовании сил гравитации (всплывания), инерции, а также их сочетания.

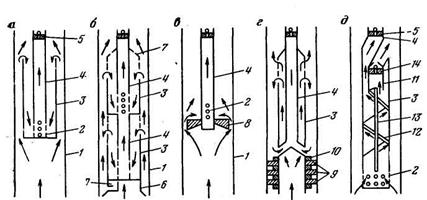

В однокорпусном якоре (рис.9.1, а) при изменении направления газожидкостного потока на 180° пузырьки газа под действием архимедовой силы всплывают и частично сепарируются в затрубное пространство, а жидкость через отверстия 2 поступает в центральную трубу 4 на прием насоса. Эффективность сепарации определяется соотношением скоростей жидкости и газовых пузырьков и конструктивным исполнением сепаратора (незащищенный открытый вход или дырчатый фильтр).

|

|

|

На рис. 9.1, б показан двухкорпусный якорь с фильтром (отверстия) у входа. В двух-, трех- или четырехкорпусных (секционных) якорях, представляющих собой систему нескольких параллельно работающих якорей, общий расход жидкости разделяется на части, в результате чего уменьшается скорость жидкости в зоне разделения фаз и повышается эффективность сепарации. В четырехкорпусном якоре выбирают число отверстий таким образом, чтобы в первый сверху корпус поступало 10 % расхода, второй –

20 %, третий – 30 % и четвертый – 40 %.

-

Рисунок 9.1 –Принципиальные схемы газовых якорей: однокорпусного (а), двухкорпусного (б), однотарельчатого (в), зонтичного (г), винтового (д).

1 – эксплуатационная колонна; 2 – отверстия; 3 – корпус; 4 – приемная труба; 5 – всасывающий клапан насоса; 6 – пеногаситель; 7 – камера для накопления газа; 8 – тарелка; 9 – манжеты; 10 – крепление манжет;

11 – газоотводная трубка; 12 –винт; 13 – стержень винта; 14 – обратный клапан.

Эффективность сепарации может быть повышена созданием условий для коалесценции (объединения) пузырьков газа в большие пузырьки, скорость всплывания которых больше. Это особенно важно при откачке нефти с пенообразованием. На рис.9.1,б показан двухкорпусный якорь, к нижней секции которого присоединен пеногаситель 6. В пеногасителе образуются пузырьки больших размеров. Через газоотводную трубу они выходят в затрубное пространство, всплывают там с большой скоростью и частично разрушают пену. В камере 7 этого же якоря выше верхних отверстий фильтра образуется газовая шапка, газ из которой периодически вырывается в виде больших пузырьков и свободно всплывает по обсадной колонне.

В однотарельчатом якоре (рис. 9.1, в) под тарелкой 8, обращенной краями вниз, пузырьки газа коалесцируют, а сепарация газа происходит при обтекании тарелки и движении смеси горизонтально над тарелкой к отверстиям 2 в приемной трубе 4. Высокую сепарационную эффективность обеспечивает многосекционный (восьмитарельчатый) якорь. Эффективность его работы может быть повышена использованием глубоких тарелок (глубиной до 80 мм) с трубками для выпуска газа из них, а также чередованием тарелок с газовыводными трубками и тарелок без них.

|

|

|

В якоре-зонте (рис. 9.1, г) используется поворот потока на 180° и коалесценция пузырей газа. Двигаясь далее вверх, газ попадает в газоотводную трубку и в затрубное пространство.

Коэффициент сепарации якорей существенно зависит от расхода жидкости, что наиболее эффективен двухкорпусный якорь-зонт. Ему несколько уступает однокорпусный якорь-зонт. При дебитах более

25 м3/сут тарельчатый якорь с газо-выпускными трубками более эффективен, чем обычный тарельчатый якорь. Четырехкорпусной якорь уступает двум предыдущим конструкциям при дебитах более 20 м3/сут, но при дебите жидкости менее 20 м3/сут его эффективность выше. Область применения винтового якоря невелика, однако его преимущество – наименьший диаметр.

Известны также другие конструкции газовых якорей. Усовершенствованием однокорпусного якоря является погружной якорь, входные отверстия которого расположены в интервале динамического уровня и существенно выше (более 100 м) приема насоса, который монтируется внутри якоря. Вдоль пути движения жидкости давление уменьшается, а затем повышается. Поэтому жидкость существенно разгазируется, часть газа отсепарируется, а неотделившийся газ в результате повышения давления растворяется в жидкости. Благоприятные условия для сепарации газа могут создаваться при спуске насоса в зумпф скважины (часть ствола ниже продуктивного пласта) при расположении динамического уровня жидкости ниже нижних отверстий зоны перфорации. Зумпф скважины можно рассматривать как якорь большого диаметра с длинным фильтром (зона перфорации), по которому распределен поток входящей в скважину газожидкостной смеси. Подобным образом можно эксплуатировать обводняющиеся газовые скважины, а также газоконденсатные скважины при накоплении конденсата на забое.

Пакерный якорь (якорь-трап) – модификация якоря-зонта. В этом случае к приему насоса подвешивается пакер. Газожидкостная смесь из-под пакера отводится по трубке в затрубное пространство выше динамического уровня, где газ сепарируется, а дегазированная жидкость поступает на прием насоса.

При наличии фонтанных проявлений целесообразно не сепарировать газ у приема насоса, а использовать его энергию на подъем жидкости наряду с энергией, которую сообщает насос. Для этого под насосом устанавливают хвостовик до глубины, по возможности, выделения газа. Теоретическую подачу насоса принимают за расходы жидкости и газа для условий приема.

2015-10-13

2015-10-13 3770

3770