Проверка состояния и действия автосцепки с помощью шаблона №940р.

Порядок технического обслуживания и ремонта автосцепного устройства регламентируется «Инструкцией по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог РФ ЦВ-ВНИИЖТ-494» (п.9 приложения И).

Для поддержания автосцепного устройства в исправном состоянии установлены следующие виды осмотра: полный осмотр, наружный осмотр, проверка автосцепного устройства при техническом обслуживании подвижного состава.

Полный осмотр автосцепного устройства производится при капитальном и деповском ремонтах вагонов, капитальном ремонте локомотивов и вагонов дизель- и электропоездов, текущих ремонтах ТР-2. ТР-3 тепловозов, электровозов и вагонов дизель- и электропоездов, подьемочном ремонте паровозов и специального подвижного состава.

Наружный осмотр осуществляется при текущем отцепочном ремонте вагонов, единой технической ревизии пассажирских вагонов, промывочном ремонте паровозов, текущем ремонте TP-1 тепловозов, электровозов и вагонов дизель- и электропоездов.

Проверяют автосцепное устройство при техническом обслуживании локомотивов ТО-2. ТО-3. а также в других случаях, установленных организационно-распредительными документами владельца инфраструктуры.

При полном осмотре съемные узлы и детали автосцепного устройства снимают с подвижного состава независимо от их состояния и направляют в КПА или отделение по ремонту автосцепки завода для проверки и ремонта в соответствии с требованиями, изложенными в главе Инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог РФ ЦВ-ВНИИЖТ-494.

На каждый корпус автосцепки и каждый тяговый хомут составляется акт по форме, установленной железнодорожной администрацией, в котором указывается номер детали, год изготовления, условный номер предприятия-изготовителя. условный номер ремонтного предприятия, дата полного осмотра, вид и место ремонта сваркой и /или наплавкой.

К несъемным деталям автосцепного устройства относятся: ударная розетка, передние и задние упоры, располагающиеся на хребтовой балке, детали расцепного привода (фиксирующий кронштейн, кронштейн и расцепной рычаг). Ремонт и проверку несъемных деталей производят на подвижном составе, за исключением случаев, требующих их демонтажа.

При наружном осмотре, а также при проверке автосцепного устройства во время технического обслуживания производится освидетельствование узлов и деталей в соответствии с требованиями, изложенными в главах 3 и 4 настоящей Инструкции, без снятия с подвижного состава. Снимают только неисправные узлы и детали с заменой их исправными.

При проведении осмотра, проверки и ремонта автосцепного устройства при расцепке вагонов МВПС между ТР-1(на плановом ТО-3), текущем ремонте ТР-1, электровозов и вагонов электропоездов, автосцепному устройству производится наружный осмотр. При наружном осмотре необходимо проверить:

а) действие механизма автосцепки:

б) износ тяговых и ударных поверхностей большого и малого зубьев,

ширин}" зева корпуса, состояние рабочих поверхностей замка;

в) состояние корпуса автосцепки, тягового хомута, клина тягового

хомута и других деталей автосцепного устройства (наличие в них трещин и

изгибов):

г) состояние расцепного привода и крепление валика подъемника

автосцепки:

д) крепление клина тягового хомута:

е) прилегание поглощающего аппарата к упорной плите и задним

упорным угольникам (упору):

ж) зазор Между хвостовиком автосцепки и потолком ударной розетки:

з) зазор между хвостовиком автосцепки и верхней кромкой окна в

концевой балке:

и) высоту продольной оси автосцепки пассажирских вагонов от головок

рельсов:

к) положение продольной оси автосцепки относительно горизонтали:

л) состояние валика, болтов, пружин и крепления паровозной розетки.

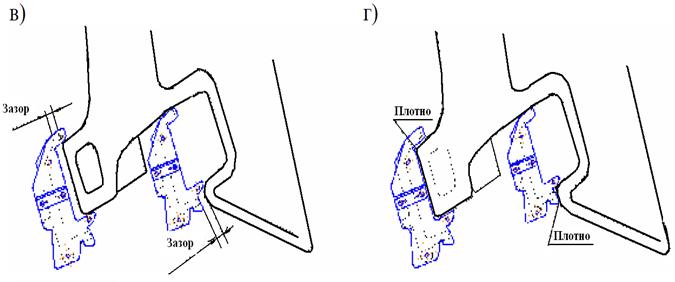

В случае выявления неисправности действия механизма автосцепки, механизм автосцепки разбирают, карманы корпуса осматривают, при необходимости очищают, неисправные детали заменяют исправными. Проверка состояния и действия автосцепки с помощью шаблона №940р показаны на рисунках 9.1; 9.2; 9.3.

Порядок проверки автосцепки комбинированным шаблоном 940р:

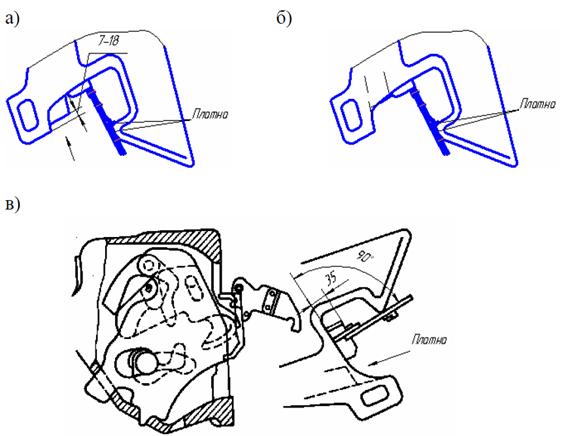

а) проверка исправности действия предохранителя замка. Прикладывают шаблон, как показано на рисунке 17.1. а. и одновременно нажимают рукой на замок, пробуя втолкнуть его в карман корпуса автосцепки. Уход замка полностью в карман корпуса указывает на не правильное действие предохранителя замка. Если предохранитель действует правильно (верхнее его плечо упирается в противовес замкодержателя при нажатии на лапу ребром комбинированного шаблона), то замок должен уходить от кромки малого зуба автосцепки не менее чем на 7 мм и не более чем на 18 мм (измеряют в верхней части замка).

Рисунок 9.1 – Порядок проверки действия механизма предохрани теля замка комбинированным шаблоном 940р.

б) проверка действия механизма на удержание замка в расцепленном положении. Шаблон прикладывают, как показано на рисунке 9.1. б. Затем поворотом до отказа валика подъемника уводят замок внутрь полости кармана и освобождают валик, продолжая удерживать шаблон в зеве автосцепки. Если замок опускается обратно вниз, значит механизм неисправен.

в) выявление возможности преждевременного включения

предохранителя замка при сцеплении автосцепок. Шаблон устанавливают так, чтобы его откидная скоба стороной с вырезом 35 мм нажимала на лапу замкодержателя. а лист шаблона касался большого зуба (рисунок 9.1, в). Автосцепка считается годной, если при нажатии на замок он беспрепятственно уходит в карман на весь свой ход;

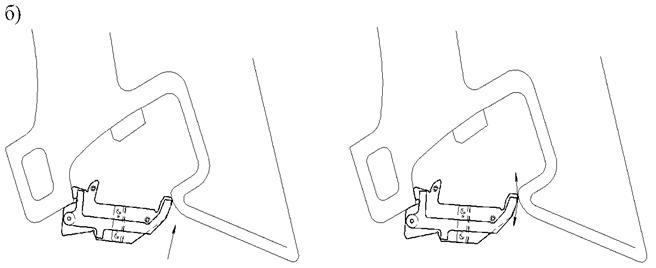

г) проверка толщины замыкающей часта замка. Прикладывают шаблон, как показано на рисунке 9.2.а. Если шаблон одновременно прилегает к боковым сторонам малого зуба и замка, значит замок негоден (тонок);

д) проверка ширины зева автосцепки (без замка). шаблон прикладывают одним конном к углу малого зуба (рисунок 9.2, б), а другим подводят к носку большого зуба. Если шаблон проходит мимо носка большого зуба в зёв, то корпус автосцепки негоден. Проверка производится по всей высоте носка большого зуба:

е) проверка износа малого зуба. Шаблон прикладывают, как показано на

рисунке 9.2, в. Если шаблон соприкасается с боковой стенкой малого зуба, то

автосцепка негодна (рисунок 9.2, г). Проверку выполняют на расстоянии 80

мм вверх и вниз от продольной оси корпуса;

ж) проверка износа тяговой поверхности большого зуба и ударной

ж) проверка износа тяговой поверхности большого зуба и ударной

поверхности зева. Шаблон устанавливают, как показано на рисунке 9.2, в.

Если шаблон входит в зев, то автосцепка негодна (рисунок 9.2, г). Проверку

выполняют в средней части большого зуба по высоте на 80 мм вверх и вниз от середины (проверка большого зуба против окна для лапы замкодержателя не производится).

Рисунок 9.2 (а) Проверка замыкающей части замка автосцепки

Рисунок 9.2 (б) Проверка ширины зёва автосцепки

Рисунок 9.2 (в, г) Проверка износа контура зацепления шаблоном 940р

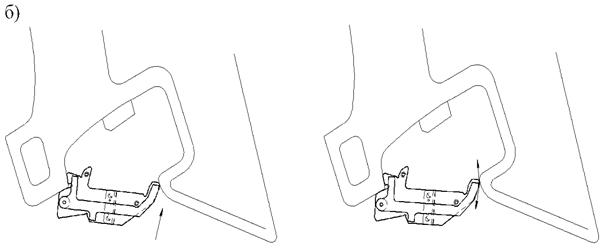

При единой технической ревизии пассажирских вагонов (1 раз в б месяцев) производится проверка возвышения противовеса замкодержателя над полочкой. Для этой цели на лапу замкодержателя, навешенного на шип корпуса, нажимают шаблоном 940р, как показано на рисунке 9.3, после чего планку 1 с вырезом 11 мм устанавливают на противовес замкодержателя. устанавливают на противовес замкодержателя. Возвышение противовеса над полочкой считается достаточным, если между планкой 1 и полочкой 2

При единой технической ревизии пассажирских вагонов (1 раз в б месяцев) производится проверка возвышения противовеса замкодержателя над полочкой. Для этой цели на лапу замкодержателя, навешенного на шип корпуса, нажимают шаблоном 940р, как показано на рисунке 9.3, после чего планку 1 с вырезом 11 мм устанавливают на противовес замкодержателя. устанавливают на противовес замкодержателя. Возвышение противовеса над полочкой считается достаточным, если между планкой 1 и полочкой 2

Рисунок 9.3 – Проверка – возвышения противовеса замкодержателя над полочкой

имеется зазор, при этом тяговые и ударные поверхности контура зацепления корпуса автосцепки должны удовлетворять требованиям проверки шаблоном 893р.

Послеустранения обнаруженныхнеисправностей собранная автосцепка должна быть проверена шаблоном 940р. Как уже говорилось выше, автосцепное устройство электропоездов следует проверять в соответствии с указанными в данной главе требованиями один раз между текущими ремонтами TP-1.

Порядок выполнения

1. Описать назначение карты технологического процесса ремонта автосцепного оборудования.

2. Привести требования нормативно-технической документации к ремонту автосцепного оборудования.

3. Заполнить карту технологического процесса ремонта, в части осмотра автосцепного оборудования при проведении планового ТО-3(между ТР-1).

4. Заполнить карту эскизов для пояснения проведения работ автосцепному оборудованию по циклу ТО-3 при проведении замеров с расцепкой подвижного состава между плановыми «ТР-1».

Контрольные вопросы

1. Поясните, какой нормативный документ регламентирует проведение работ автосцепному оборудованию?

2. Поясните, какие детали относятся к несъемным деталям автосцепного устройства?

3. Поясните, каким образом ремонтируются несъемные детали автосцепного устройства на электроподвижном составе?

4. Поясните, какие виды осмотра установлены для поддержания автосцепного устройства в исправном состоянии?

5. Поясните, какой вид осмотра производится при проведении осмотра, проверки и ремонта автосцепного устройства при расцепке вагонов МВПС между ТР-1(на плановом ТО-3), текущем ремонте ТР-1, электровозов и вагонов электропоездов, автосцепному устройству?

6. Поясните, какой вид осмотра производится при текущем ремонте TP-1 электровозов и вагонов дизель- и электропоездов?

7. Поясните, разрешается ли при полном осмотре съемные узлы и детали автосцепного устройства не снимать с подвижного состава в случае их удовлетворительного технического состояния (без направления в КПА или отделение по ремонту автосцепки завода для проверки и ремонта?).

2018-01-08

2018-01-08 5300

5300