Наиболее распространенным методом получения отверстия в сплошном материале является сверление. При этом имеют место движение вращения и поступательное движение (движение подачи). Вращаться может как заготовка так и сверло, а также применяется вращательное движение заготовки и сверла одновременно.

Промышленность выпускает сверла с цилиндрическим и коническим (конус Морзе) хвостовиком, с различной длиной рабочей части. Сверла с цилиндрическим хвостовиком устанавливают в сверлильный кулачковый патрон, цанговый патрон или специальную оправку. Сверла с коническим хвостовиком устанавливают непосредственно в пиноль задней бабки используя по мере надобности переходные втулки.

Перед сверлением заготовку необходимо зацентровать при помощи короткого сверла большого диаметра или специального центровочного сверла.

При сверлении отверстий, глубина которого больше диаметра сверло периодически выводят из отверстия. В станках с ЧПУ для такого сверления применяют цикл глубокого сверления. В программе задается общая глубина сверления и величина одного прохода, далее система управления осуществляет автоматическое разделение на проходы.

|

|

|

Для уменьшения трения сверление осуществляют с подводом СОЖ. Применение СОЖ позволяет повысить скорость резания в 1,4 – 1,5 раза. Современная конструкция сверел позволяет осуществлять подвод СОЖ через отверстия внутри рабочей части сверла, непосредственно в зону резания.

Для обеспечения минимальных погрешностей получаемого отверстия необходимо соблюсти ряд условий, а именно: ось сверла должна совпадать с осью вращения обрабатываемой заготовки, режущие кромки сверла должны быть заточены идентичны (под одинаковым углом и иметь одинаковую длину). При несоблюдении этих условий приводит к следующим дефектам: отверстия могут иметь размеры больше заданных, повышенная шероховатость, смещение центра отверстия на выходе.

Обрабатываемое отверстие называют глубоким если его глубина превышает диаметр в 5 раз. Для сверления глубоких отверстий применяют сверла удлиненной серии. Для сверления отверстий более 10 диаметров применяют специальные системы сверления включающие в себя не только специальный инструмент, но и специальное оборудование и оснастку. Для глубокого сверления необходимо дробление и удаление стружки без пакетирования, что достигается подводом СОЖ в зону резания под высоким давлением и последующее удаление вместе со стружкой. Глубокое сверление отверстий длиной порядка 100 диаметров может успешно вестись тремя методами.

Эжекторная система (двуштанговая). Состоит из режущей головки, наружной и внутренней штанг, патрона, цанги и уплотнительной втулки. СОЖ подается в простенок между наружной и внутренней штангами, а удаляется через отверстие во внутренней штанге.

|

|

|

Система STS (одноштанговая). Предусматривает наружный подвод СОЖ, через уплотнительную втулку, и удаление стружки через отверстие в штанге.

Система уплотнения пушечными сверлами. Использует самый старый подвод СОЖ. Жидкость подается через канал в инструменте и удаляется со стружкой через V- образную канавку, проходящую вдоль сверла.

Режимы резания.

Подачи. При сверлении рекомендуют три группы подач: 1 – сверление отверстий в жестких деталях без допусков или с допуском 12-го квалитета под последующую обработку; 2 – сверление отверстий в деталях средней жесткости или сверление с получением параметра Rz=20÷40 мкм под последующую обработку; 3 – севрление отверстий в деталях малой жесткости или сверление отверстий с точностью 11-го квалитета под последующую обработку.

Подачи на оборот при сверлении отверстий быстрорежущими сверлами.

| Диаметр сверла, мм | Группа подач | Диаметр сверла, мм | Группа подач | ||||

| I | II | III | I | II | III | ||

| 2,0 | 0,04 | 0,03 | 0,02 | 10,0 | 0,25 | 0,18 | 0,12 |

| 3,0 | 0,06 | 0,04 | 0,03 | 12,0 | 0,28 | 0,2 | 0,14 |

| 4,0 | 0,08 | 0,07 | 0,05 | 16,0 | 0,34 | 0,25 | 0,17 |

| 5,0 | 0,12 | 0,10 | 0,07 | 20,0 | 0,40 | 0,30 | 0,20 |

| 6,0 | 0,16 | 0,12 | 0,08 | 25,0 | 0,44 | 0,33 | 0,22 |

| 8,0 | 0,20 | 0,15 | 0,10 | 30,0 | 0,50 | 0,38 | 0,25 |

Поправочные коэффициенты на подачу при сверлении.

| Глубина сверления | 3D | 5D | 7D | 10D | 15D | ||||||

| Kl | 1.0 | 0.85 | 0.7 | 0.6 | 0.5 | ||||||

| Жесткость системы | Высокая | Средняя | Низкая | ||||||||

| Кж | 1,0 | 0,75 | 0,5 | ||||||||

| Материал инструмента | Быстрорежущая сталь | Твердый сплав | |||||||||

| Ки | 1,0 | 0,6 | |||||||||

| Отверстие | Сквозное | Глухое | |||||||||

| Кд | 1,0 | 0,5 | |||||||||

| Группа подач | I | II | III | ||||||||

| Км | № группы обрабатываемого материала | ||||||||||

| I | 2.7 | 2.9 | 3.2 | ||||||||

| II | 1.36 | 1.52 | 1.85 | ||||||||

| III | 2.0 | ||||||||||

| IV | 2.0 | ||||||||||

| V – VI | 1.0 | ||||||||||

| V – VI | 0.75 | ||||||||||

| VII – X, XIII | 0.75 | ||||||||||

| XI – XII, XIV | 0.55 | ||||||||||

Скорость резания при сверлении выбирается в зависимости от диаметра сверла, выбранной подачи и обрабатываемого материала. Для материалов V группы (углеродистых сталей) табличное значение скорости резания выбирается в диапазоне 30-40 м/мин. При большем диаметре и большей подаче выбирается меньшее значение скорости резания.

Поправочные коэффициенты на скорость резания.

| Материал инструмента | Р9К5 | Р10К5Ф5 | Р6М5К5 | Р12Ф3 | Р6М5 | |||

| Ки | 1,0 | 1,15 | 0,96 | 1,0 | 0,91 | |||

| Отверстие | Глухое | Сквозное | ||||||

| Котв | 1,0 | 0,9 | ||||||

| Условие обработки | С СОЖ | Без СОЖ | ||||||

| Ко | 1,0 | 0,8 | ||||||

| Глубина сверления | 3D | 5D | 7D | 10D | ||||

| Кглуб | 1,0 | 0,9 | 0,8 | 0,75 | ||||

Зенкерование.

Процесс зенкерования предназначен для обработки отверстий после сверления, штамповки или литья с целью обеспечения правильной геометрической формы и необходимого параметра шероховатости обработанной поверхности.

Зенкер имеет три и более режущих кромок, поэтому при зенкеровании снимается более тонкая стружка, и получаются более точные отверстия, чем при сверлении, к тому же зенкер прочнее сверла, благодаря чему подача при зенкеровании в 2,5 – 3 раза выше.

Операция зенкерования может быть предварительной под развертывание с точностью 6 – 8-го квалитета и окончательной с точностью отверстия 11 – 13-го квалитета и с шероховатостью обработанной поверхности Rz=10÷20 мкм.

Предельные припуски на диаметр (мм) при зенкеровании отверстий.

| Диаметр зенкера, D мм | Группа материалов | Диаметр зенкера, D мм | Группа материалов | ||

| I – VI | VII – XIV | I – VI | VII – XIV | ||

| До 18 | 2,5-3,5 | 1,0-1,5 | 50-80 | 7,0-10,0 | 3,5-5,0 |

| 18-30 | 4,0-4,5 | 1,5-2,0 | 80-100 | 8,0-12,0 | |

| 30-50 | 5,5-8,0 | 2,0-3,5 |

Подачи при зенкеровании назначают с учетом требований к параметрам шероховатости и точности обработки отверстий и в зависимости от прочностных характеристик обрабатываемых материалов.

При зенкеровании рекомендуется три группы подач:

|

|

|

I – зенкерование отверстий в жестких деталях без допуска и с допуском 13-го квалитета с последующей обработкой двумя развертками;

II – зенкерование в деталях средней жесткости и зенкерование с получением параметра шероховатости Rz= 10÷20 мкм с последующим применением одной развертки;

III – зенкерование в отверстиях малой жесткости и зенкерование с получением параметра шероховатости Rz=6.3÷10 мкм без последующей обработки.

Подачи на оборот (мм) при зенкеровании.

| Диаметр зенкера, D мм | Группа подач | Диаметр зенкера, D мм | Группа подач | ||||

| I | II | III | I | II | III | ||

| 1.5 | 1.25 | 0.7 | 2.2 | 1.7 | 1.15 | ||

| 1.57 | 1.32 | 0.8 | 2.4 | 1.8 | 1.25 | ||

| 1.65 | 1.4 | 0.9 | 2.5 | 1.85 | 1.3 | ||

| 1.72 | 1.5 | 1.0 | 2.7 | 1.95 | 1.35 | ||

| 1.8 | 1.6 | 1.1 |

Поправочные коэффициенты на подачу для изменяющихся условий обработки при зенкеровании.

| Отверстие | Глухое | Сквозное | |||||

| Котв | 0,5 | 1,0 | |||||

| № группы обрабатываемого материала | I | II | III | V-VI | VII-X, XIV | XI-XIII | |

| Км при подаче | I | 1.0 | 0.83 | 0.57 | 0.40 | 0.36 | 0.27 |

| II | 1.0 | 0.75 | 0.49 | 0.43 | 0.32 | 0.23 | |

| III | 1.0 | 0.87 | 0.52 | 0.45 | 0.36 | 0.23 |

Скорости резания при зенкеровании отверстий в чугунах, углеродистых и легированных сталях.

| Диаметр зенкера, мм | Глубина резания, мм | Чугун | Стали V-VI группы | |||||||

| Подача на оборот, мм | ||||||||||

| 0,75 | 1,0 | 1,3 | 1,8 | 0,75 | 1,0 | 1,3 | 1,8 | |||

| 15-35 цельные | 0,5—1,0 | |||||||||

| 1,1—2,0 | ||||||||||

| 36-80 насадные | 0,5—1,0 | |||||||||

| 1,1—2,0 | ||||||||||

Поправочные коэффициенты на скорость резания при зенкеровании.

Развертывание предназначено для окончательной обработки отверстий с точностью 7-11 квалитета и с параметром шероховатости обработанной поверхности Ra=1.25÷0.14 мкм.

Развертка имеет значительно больше режущих кромок, чем зенкер, поэтому при развертывании снимается более тонкая стружка и получаются более точные отверстия, чем при зенкеровании. Отверстия диаметром до 10 мм развертывают непосредственно после сверления. Перед развертыванием отверстий большего диаметра их предварительно обрабатывают, а торец подрезают.

|

|

|

Параметрами режимов резания при развертывании являются: припуск на обработку по диаметру, подача и скорость резания.

Припуск под развертывание принимают в среднем 0,15-0,25 мм на сторону для черновых разверток и 0,05-0,12 мм – для чистовых.

При развертывании применяют три группы подач:

I – группа – черновое развертывание отверстий с точностью 9-11 квалитета и параметром шероховатости обработанной поверхности Ra=2.5÷1.25 мкм;

II – группа – чистовое развертывание отверстий после чернового с точностью 8-го квалитета и параметром шероховатости обработанной поверхности Ra=1,25÷0,63 мкм;

III группа – чистовое развертывание отверстий после чернового с точностью 7-го квалитета и параметром шероховатости обработанной поверхности Ra=0,63÷0,32 мкм;

Подачи на оборот в мм при развертывании отверстий.

| Диаметр развертки, мм | Группа подач | Диаметр развертки, мм | Группа подач | ||||

| I | II | III | I | II | III | ||

| 0.8 | 0.7 | 0.5 | 1.2 | 1.0 | 0.8 | ||

| 0.9 | 0.8 | 0.6 | 1.3 | 1.1 | 0.9 | ||

| 1.0 | 0.8 | 0.7 | 1.4 | 1.2 | 1.0 | ||

| 1.1 | 0.9 | 0.8 |

Поправочные коэффициенты на подачу при развертывании для изменяющихся условий резания.

| Отверстие | Глухое | Сквозное | ||||||

| Котв | 0,5 | 1,0 | ||||||

| Обрабатываемые материалы | I | II | IV | V-VI | VII-X, XIV | XI-XIII | ||

| Км при группе подач | I | 2.64 | 1.6 | 2.0 | 1.0 | 1.0 | 0.5 | |

| II | 1.7 | 1.62 | 2.0 | 2.0 | 0.85 | 0.37 | ||

| III | 0.57 | 0.42 | 2.0 | 1.0 | 0.65 | 0.33 | ||

Растачивание.

Процесс обработки внутренних поверхностей путем растачивания аналогичен процессу обработки наружного точения. Однако имеются и существенные различия не позволяют ставить процесс растачивания и процесс наружного точения в один ряд.

При наружном точении обработанная поверхность соприкасается с режущим инструментом в точке при вершине резца. При растачивании обработанная поверхность соприкасается в зависимости от заднего угла, по части задней вспомогательной поверхности, что вызывает возникновение более мощных сил трения, а в связи с этим большее выделение тепла. Кроме того, при растачивании резец находится в более тяжелых условиях, чем при наружном продольном точении, так как ухудшаются условия для отвода стружки, подвода СОЖ, и отвода теплоты. Расточной резец по сравнению с проходными резцами имеет меньшее сечение и больший вылет, что вызывает отжим резца и способствует возникновению вибраций. Все выше сказанное приводит в конечном итоге к тому, что растачивание производится с более меньшим сечением стружки, с более меньшей подачей и скоростью резания, что в свою очередь приводит к увеличению времени обработки по сравнению с аналогичной наружной поверхностью.

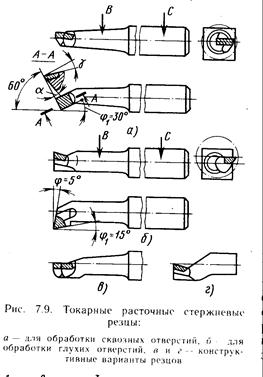

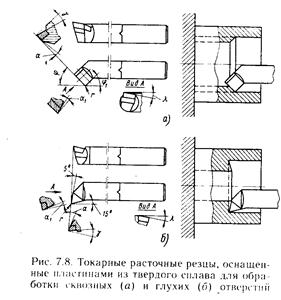

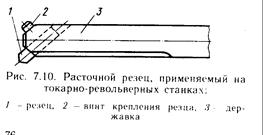

Расточные резцы выполняются для сквозных и глухих отверстий. Стержневые расточные резцы выполняются с круглой консольной частью и квадратным хвостовиком для закрепления резца. Кроме того, применяют резцы круглого сечения с механическим креплением режущей пластины.

Форма передней поверхности и все углы за исключением заднего, принимаются, как и у проходных резцов при наружном точении. Задний угол α≤12º для растачивания диаметров более 50 мм, и α>12º при растачивании диаметров менее 50 мм.

Подачи при черновом растачивании резцами с пластинами из твердого сплава.

| Размер резца или оправки | Вылет резца или оправки | Глубина резания, мм | ||||

| Подачи на оборот, мм | ||||||

| Диаметр круглого сечения резца, мм | 0,19 | - | - | - | ||

| 0,25 | 0,19 | 0,13 | - | |||

| 0,41 | 0,31 | 0,21 | - | |||

| 0,61 | 0,46 | 0,31 | 0,18 | |||

| Сечение оправки, мм | 60х60 | - | 1,00 | 0,83 | 0,71 | |

| - | 0,80 | 0,65 | 0,56 | |||

| 75х75 | - | 1,2 | 1,00 | 0,86 | ||

| - | 1,00 | 0,85 | 0,72 | |||

| 100х100 | - | 1,40 | 1,20 | 1,00 | ||

| - | 1,20 | 1,00 | 0,82 | |||

| - | 1,00 | 0,82 | 0,70 |

2014-01-25

2014-01-25 981

981