Сборно-монолитные перекрытия с применением оставляемой опалубки являются наиболее эффективной технологией реконструктивных работ. Основным преимуществом таких систем является возможность получения высококачественных потолочных поверхностей.

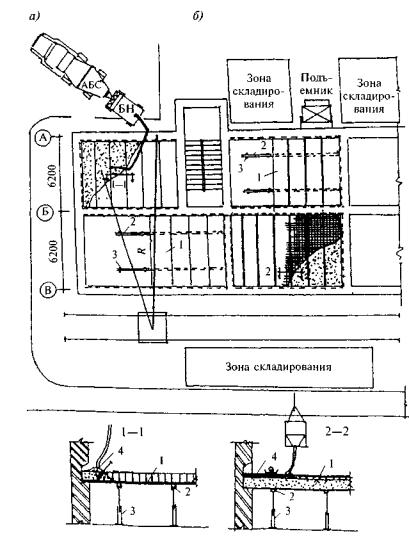

На рис. 7.7 приведены организационно-технологические схемы возведения перекрытий с использованием железобетонной тонкостенной опалубки.

Рис. 7.7. Технология устройства сборно-монолитных перекрытий в несъемной опалубке из железобетонных плит с выпусками арматуры (а) и пенополистирольных плит (б)с последующим омоноличиванием

1 - несъемная опалубка; 2 - ригели; 3 - телескопические стойки; 4 -монолитный бетон

При толщине железобетонной несъемной опалубки 4-6 см масса монтажных элементов (ширина 1,2-2 м, длина - 5,8 м)составляет соответственно 0,72 и 1,2 т, что обеспечивает организацию монтажного процесса путем использования башенного крана грузоподъемностью до 3 т.

Технологический процесс возведения перекрытий включает: устройство штраб по периметру или продольным сторонам стен глубиной 0,5 кирпича и высотой 1 - 1,5 кирпича; устройство единого монтажного горизонта путем выравнивания опорной поверхности цементно-песчаным раствором; установку распределительных балок на телескопических стойках и непосредственно монтаж элементов несъемной опалубки.

|

|

|

Установку элементов несъемной опалубки производят при работе крана «на себя», в наиболее удаленном пролете.Свободные концы панелей заводятся в полость штраб, затем осуществляется более плотное примыкание внутренней кромки панели к ранее установленной. Учитывая достаточно высокую гибкость панели, ее горизонтальность обеспечивается установкой 2-3 направляющих деревянных ригелей на телескопических стойках,снабженных винтовыми домкратами. Это обеспечивает проектное положение и точное совмещение потолочных плоскостей. Панели крепятся между собой распределительными стержнями арматуры или временными устройствами. В местах контакта панелей устанавливается дополнительное сетчатое армирование в 2-3местах по длине пролета.

По окончании монтажа панелей осуществляется контроль их геометрического положения. Отклонения по горизонтали не должны превышать 3-4 мм на пролет. Перепад высот смежных потолочных поверхностей ± 1 мм. Выполнение этих требований осуществляется путем выверки панелей в проектное положение с помощью винтовых домкратов, устанавливаемых на распределительных балках.

Омоноличивание конструкций перекрытия производится по нескольким технологическим схемам. Если принята крановая подача бетонной смеси, то ее укладка производится по окончании работ на захватке. В случае использования бетононасосного транспорта захваткой может служить один этаж, что позволяет максимально использовать технические возможности бетононасоса.

|

|

|

Укладка бетонной смеси производится по очищенному основанию панелей несъемной опалубки. Перед укладкой смеси должно быть проведено обязательное увлажнение поверхности. Для укладки смеси используются переходные мостики и временные настилы для расположения рабочих. Обязательным требованием является вибрационная проработка смеси с использованием глубинных или поверхностных вибраторов (виброреек). Карта бетонирования рассчитывается в каждом случае в зависимости от конкретных условий и особенностей планировочных решений. Подача смеси начинается с наиболее удаленной точки. Бетонирование производится на проектную толщину. При этом особое внимание уделяется получению горизонтальных поверхностей, для чего используют систему маяков и маячных досок. После набора прочности бетоном1,5-2,0 МПа осуществляют затирку и шлифовку поверхности бетонного покрытия. До начала бетонирования производят работы по прокладке электропроводки,канализационных труб и др. элементов.

После набора прочности бетоном30-40 % проектной осуществляется освобождение панелей от поддерживающих элементов.

Работы выполняет звено в составе4 человек: монтажники 4-го разряда - 1, 3-го разряда - 1; бетонщики-арматурщики4-го разряда - 1, 2-го разряда - 1. При подаче смеси бадьями в звено включается такелажник 2-го разряда - 1, а при подаче бетононасосным транспортом - машинист и оператор 5-го разряда.

Применение виброреек позволяет получать горизонтальные поверхности с достаточно высокой вибрационной проработкой смеси. Это обстоятельство способствует повышению адгезии укладываемого слоя с бетоном несъемной опалубки и арматуры.

Особый интерес представляет возможность использования монолитного слоя из пенобетона. Обладая значительной пористостью и достаточно высокой прочностью, он способен существенно повысить звукоизоляционные характеристики перекрытий.

Для указанных целей целесообразно использование пенобетона плотностью 900-1000 кг/м3 при прочности на сжатие 10-12 МПа. При использовании несъемной опалубки с более высокими физико-механическими характеристиками плотность пенобетона может быть понижена до 600-800 кг/м3, что заметно влияет на снижение виброакустических характеристик перекрытия. Подача пенобетона осуществляется трубопроводным транспортом при цикличном или непрерывном его приготовлении.

Отечественной промышленностью выпускаются прицепные мобильные установки производительностью 5-8 м3/ч.При средней толщине монолитного слоя 10-12 см часовая производительность установки позволяет забетонировать 50-60 м2 перекрытия.

Эффект бетонирования повышается при использовании пенобетона с температурой на выходе 30-40 °С. При этом цикл твердения существенно ускоряется. Через 10-12 ч выдерживания пенобетон набирает до 50 % прочности, что достаточно для дальнейшего ведения реконструктивных работ. Регулирование температуры пенобетона достигается за счет подогрева воды до 80-90 °С.

2013-12-27

2013-12-27 737

737