Критерии определения пред сост дет.1)экономический (уменьшение произв-ти агрегата; увел.расхода топ.)2)качеств (кач-во уборки урожая)3)технич (предельное сост. сопряг-ых дет) Метод обоснования вал-подшипник исследовательский. Основываясь на материалах гидродинам-ой теор трения, ур-ия Рейнольдса, выводах профессора Н.П.Петрова, когда сопряжение неподвижно зазор=0 когда вал начнет вращаться,то под действием масленого клина м/у валом и вкладышем образуется масленая прослойка. Это необходимое условие жидкостного трения. центр вала сместится в сторону направления его движ эксцентриситет е

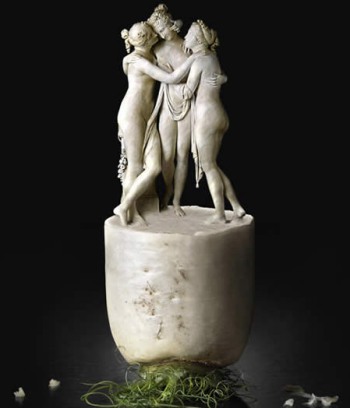

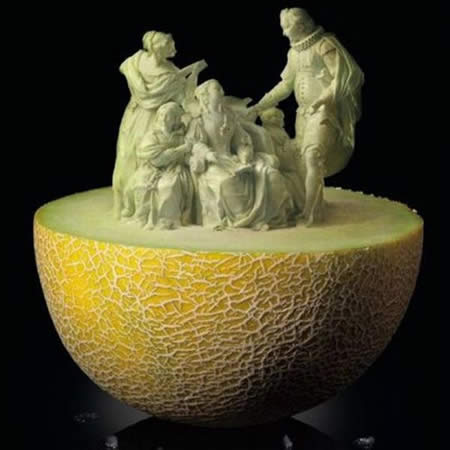

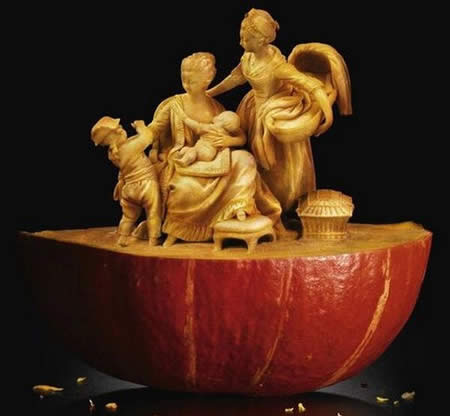

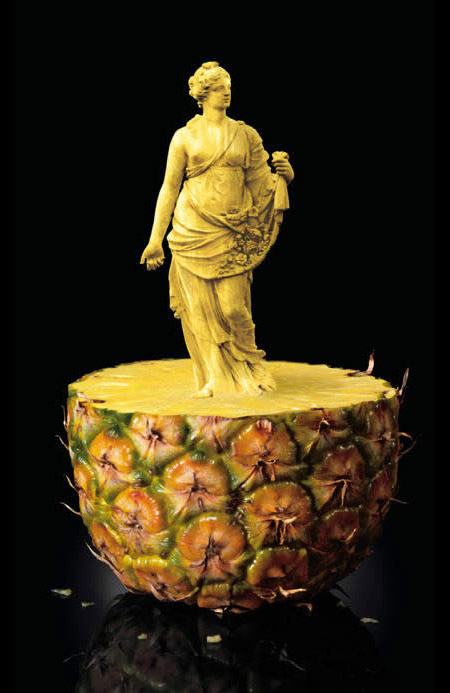

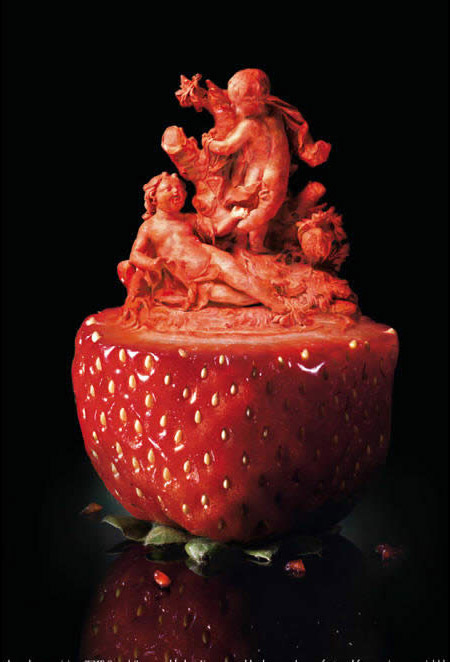

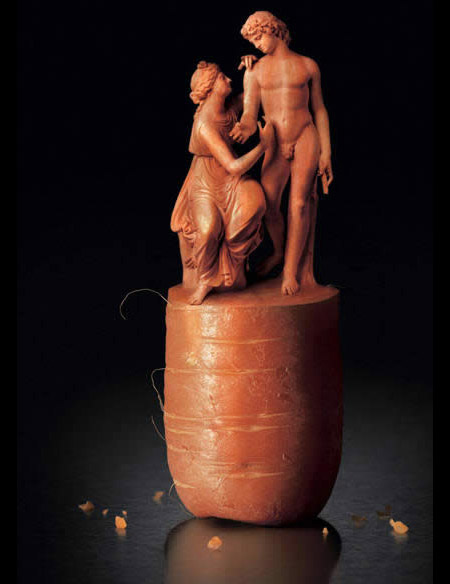

Шикарные скультуры, вырезанные из фруктов и овощей

В общем-то, "огородное творчество" - не такая уж и необычная разновидность скульптур. Но одно дело - вырезать всяких там человечков и портить тыквы на хеллоуин. А другое дело - создавать действительно очень совершенные скульптуры, из обычных фруктов и овощей. Я даже не знаю, с помощью чего и каким образом все это великолепие создается. Что же, давайте просто поудивляемся мастерству тех людей, кто все это создал.

. имеем, что: hMIN=d2nη/18.36ksc

– толщина слоя смазки в [мм];d – диаметр вала, [мм];k нагрузка на вал [кг/м2]; S зазор (разность диаметров подшипника и вала) [мм]; n число оборотов вала в минуту;η абсолютная вязкость масла (кгсек)/м2 с поправка на удельную длину подш

hmin=R–r–e, а R-r=S/2 дает

. λ=2e/S относит-ый эксцентр-ет.

0,5=2е/S =>e=S/4 при этом hmin=e=Sнаив/4 Значит, в этом случае будет и наименьший Sdop, => Sнаив/4=d2nη/18.36ksНАИc Sнаив=0,467d√nη/kc < hmin, тем ближе пов-ти подходят друг к другу и тем больше опасений, что эти поверхности начнут соприкасаться и изнашивать друг друга. С ↑ η, d и n, hmin ↑. Smax=S2наив

/4δ где δ – вел-на, зависящая от неровности повер-ти вала и подш и размера абразивных частиц, наход-ся м/у трущимся повер-ми. Sнаив и Smax позволяют установить значения зазоров, в пределах которых имеет место норм раб n↓ приводит к ↓ толщ масл слоя. При этом сопряжение вместо раб в усл жидкос-тного трения начнет раб-ть в усл граничн трения. n↑ в связи с неуравновешенностью вращ-ихся масс приводит к ↑ нагрузки, сопряжение начинает раб в усл гран трения, необход помнить, что ↓ вязкости масла жидкостного трения на граничное. Y=0,2SНАЧ – предельно допустимый износ подшипника. Для нового сопряжения: овализация новой детали должна быть менее 0,2 Sнач. Если такую точность обработки выдержать не удаётся, то не следует делать такой зазор.

6. Методика обработки полной информ 1)Сборинф на стенде(изменяя нагр и увел время)в короткий срок много инф об отказах. 2)обработка полной инф: 2.1)Составление вариационного и статистического рядов выработки.- это упорядоченный ряд знач какого-либо параметра в порядке ↑. Состав-ие статист-го ряда исх.инф-ии когда повторность инф-ии N>25.При N<25 ряд не сост-ют. разбивают на n равных интервалов n=√N±1 Длина интервала A=(tmax-tmin)/n, tmax и tmin наиб. и наим. знач.ПН в сводной табл. инф-ии. опытная частоты mi; частости pОПI=mi/N; накопленные частости ∑pОПI=∑mi/N.Строим граф: гистограмма: pОПI=f(t), полигон Ропi=f(t) Дифференц-ый закон распред ПН определяет опытную веро-сть или кол-во маш, у которых знач ПН находится в границах этого интервала, т.е (Sпрямоуг.=кол-ву рем), кривая нако-ных опытных вероятностей∑pОПI=f(t)-интег закон распр-ния ПН количество машин, вышедших из строя на определенном участке. 2.2)Опр-ие ср. знач ПН и ср.квадрат-го откл-ия: t=∑ni=1tcipi где tic знач середины i-го показ над-ти; Pi опыт вер-сть i-го интервала (частость). Дисперсия – хар-ка рассеивания D=√(∑ni=1(ti-t)2/N); σ=√D 2.3)Проверка инф-ии на выпадающие точки проводится по критерию Ирвина lОП=tI+1-tI/σ, где ti+1, ti - смежные точки информации; lоп < lт-точка является действительной 2.4) Смещение начала рассеивания tсм = t1н - 0,5 А

-зоны рассеивания Tgp относительно нулевого значения. t1н -знач нач первого интер-ла 2.5) Опр-ие коэф-та вариации. n=σ/t- Смещение tсм влияет только на величину n. Величина s не зависит от n. 2.5)Выбор теор-го закона распр-ия для выравнивания опытной инф-ии. ЗНР или ЗРВ. Если n <0,3,то ЗНР Если n >0,5, то ЗРВ 2.6) Проверка гипотезы по критерию согласия Колмогорова l. В соотв со значением l по табл прилож находится знач Р(l) Если Р(l)>a, то закон выбран правильно

7. План испытаний маш на над. определяет число испытываемых объектов продолж-ть и критерий прекращения испыт,число ступеней контроля, характер действ с отказавшими изделиями, момент начала испытаний и периодичность контроля. Полная информация при сборе инф о технич ресурсах и сроках службы маш срав-но невысокой долговечности (комбайны, сеялки, плуги и т.д.) Наблюдения ведут до такой Т, при которой у всех N машин, находящихся под наблюдением, будут зафиксированы показатели отказов, интересующие наблюдателя (Ср.наработка до отказа, ср.ресурс). Усеченная информация это инф, которая получается при плане наблюдения с ограниченной наработкой Т до конца наблюд. При этом пред-ное сост должно быть у более 50% машин (Гамма % наработка до отказа, гамма % ресурс). Многократно усеченная информация инф, полученная в случаях, когда ряд маш снимается с испыт, появл-ся выпадающие точки, так как маш не достигли данной Т (Вер-ть безотказной работы, ср.наработка на отказ, коэф.готов-ти). При выборе плана испытаний необходимо учитывать минимум средней продолж-ти M(Tис) или стоимости испытаний M(Sисп).В отдельных случаях выбирают план испыт-ий, обеспеч-ий достаточную точность.

8. Испытание маш на надежность. Назначение: определение показат над с/х техн и сравнение их с нормативами или с показателями машин аналогов. Классификация: 1) объекты испыт: опытные, модернизир, серийн, отремонтир. 2) Методы сбора инф: наблюд, испыт, обслед. 3) По видам испытаний: по назнач: исследов (стандартные и спец)-определяют количественные показат над-ти и влияние на их значения различных факторов, при стандартных испыт обычно объектами являя-я образцы изделий (испыт на износост-ть, коррозийную стойкость и.т.д.), а результаты испытаний непосредственно не определяют показатели над. При спец испыт опред ПН, проводятся на стендах, полигонах и в условиях эксплуатации. контр-ые-контроль качества и над техники при изготовлении и ремонте один из основ методов обеспечения её работос-ти в эксплуатац. проводят сплошной или выборочный, по рез-ам кот дают заключение о соответи технич усл на изготовление, сравнит-е. по стадиям разработки: доводочные, предварит, приемочные. по стадиям производства: квалификационные, предъявительские, периодические. Эксплуатационные испытания: В реальных усл испыт протекают сложнее поэтому возникают погрешности вследствие: 1) ограниченности объема выборки (статист-ая погрешность 2) потери части инф об отказах (системат погрешность)

9. Методы повыш над: I) Обеспечение выс-го первонач-го уровня над маш при конструир-овании машин. Выбор долговечных мат-ов детали современных машин изготавливают в завис-ти от назнач мат-ов:а) конструкционных б) износостойких в) антифрикционных (малый коэф-т трения) г) фрикционных (большой коэф-т трения) д) антикоррозийных и др.

Обеспечение норм усл раб дет Снижение концентрации напряжений

Созд-ие оптим-ых темп-ых режимов. Обеспечение хор-их усл-ий смазывания трущихся повер-тей.

Создание эффек устройств для очистки воздуха, топлива, смазки.

Улучшение констр-ий и матер-ов уплотнит-ых устр. Обеспечение достаточной жёсткости базовых деталей.

II) Технолог методы обеспечения доремонтного уровня надёжности машин.

Обеспечение необходимой точности и качества изготовления деталей.)Выбор наиболее рацион вида обраб. Комплекс мероприятий по повыш качества отдельных деталей и узлов позволит добиться значит повыш доремонтн технич рес маш. применение новых матер и новой технологии упрочнения поверхностей трения. lll)Технолог методы обеспечения послеремонтного уровня над: Обеспечение сохраняемости рем фонда, поступающие на рем предпр. Внедрение на рем предп эффект мойки и очистки.

Контроль и дефектация изношенных дет. Сплошной контроль размеров и геометрии рабочих поверхностей базовых деталей Тщательный весовой и размерный подбор дет ЦПГ.

Стендовая обкатка и испыт. lV) Обеспечение и повыш над при эксплуат техники

: Обкатка новых маш в хоз-ах. Организация ТО и создание необходимой базы. Проведение техосмотров и технич диагн сост маш. Обеспечение норм режима раб Соблюдение установленных правил хранения. Контроль и постоянное соблюдение требуемой герметизации агрегатов и систем.

10. Производств-ый процесс – совокуп-ть действия людей,орудий произ-ва и отдельных процессов проводимых для получения работоспособной машины из частично утративших раб.способ-ть,но ремонтопригодных узлов и агрегатов. Технологич-ий процесс часть произ-го процесса по изменению формы, размеров,св-тв материала или предмета произв-ва с целью получения изд-ия с заданными тех.треб-ми. Схема технолог ремонта представляет собой: подготовка маш к рем→дост в рем→нар очистка и мойка→разборка на агр и узлы→очистка агр и узл→разборка агр и узл→очистка дет→дефект дет→требующие рем→вост дет→комплектов дет→сборка агр→обкатка и испыт→окраска агр→сборка маш→обкат испыт и рег маш→окраска маш→приемка маш из рем. В свою очередь очистка агр и узл→ремонт агр и сбор ед на спец предпр→сборка маш. Очистка агр и узл и разборка агр и узл→ремонт кабин, рам, гидросист и т.д.→сборка маш. дефект дет→годные→ комплектов дет. дефект дет→негодные→склад металлолома. зап части→ комплектов дет.

11. Виды загрязнений: Загрязнители наружных пов-ей: 1Растительные остатки; 2Маслянисто-грязевые; 3.Технолог загр-ия; 4.Старые лакокрасочные покрытия; 5.Остатки ядохи-ов; 6.Продукты корозии; 7.Смазочные мат-лы. Загряз-ли внутр-их поверхностей: 1. Технолог загр-ия; 2.Остатки ядохимикатов; 3.Смаз мат-лы; 4.Остатки и смолянистые отложения; 5.Лаковые отложения; 6.Нагар; 7. Накипь. Хаар-ка моющих средств Для удаления загрязнений применяют водные растворы технич моющих средств (ТМС). Выпуск в виде белого или светло желтого порошка, растворяющегося в воде. Они предмтавляют собой многокомпонентные композиции,вкл-ие в свой состав поверхностно-активные в-ва (ПАВ) и активные солевые добавки.Рабочие кон-ии ТМС зависят от загряз-ия и составляют 5-20г/л при t=80-85С. при t ↓ до700 ухудшается моющая спос Моющие ср-ва: 1) универсальные растворители; 2)СМС; 3)Кислотные растворители; 4)Растворяющие эмульгирующие ср-ва 5) Орган раст-ли: 5.1)Сильнополярные (спирт) 5.2) Слабополярные (бензин,керосин)

Лабомид-101(МС-6) Струйная очистка маш и агр (дет трансм и ход части) удаление масляногряз отлож; МС-8, МС-15 погружн оч дет двиг-удаление ассфальтосмол; Аэрол пароструйная, пароводостр оч Маш отмаслогряз отлож

12. Способы наружной очистки и мойки СХМ. Из за контакта с почвой, растениями ГСМ, пов-ть машин покрыв сорбционным слоем сложного и разнообразного сост-загрязнения.Физико-химическая сущность очистки деталей разрыхление и разрыв плёнки масла и осадка воздействия на них ПВА и высокой температуры раств; замещение масляной плёнки на пов-ти дет, исключающее повторное её загрязнение; предотвращение повторного соединения загрязнителей; защита поверхности дет от коррозии. Струйная очистка -удар струи на удаляем загр, что привод их к разруш и размыву (при ↑ Р воды с 2,5 до 15Мпа-пр-ть↑ до 20 раз, ↓ энергозатрат в 4 иводы в 10 раз) удаление масляногряз отлож. Применяют: наружной очистки машин с оборотным водоснабжением на площадке, Установка ОМ-1438А-ГОСНИТИ для наружной мойки тракт, Пароводоструйный очиститель ОМ-3360А. Погружная -вибрация ремонт обьектов, моющей жидк или их совместн возд-для удаления ассфальтосмол и масляногряз отлож. Применяют:Трёхкамерная конвейерная машина для мойки дет и т.д. Используется при мойке: выварки (мойки) дет в горячем щелочном растворе; очистка от нагара и накипи в расплаве солей-ОМ-4265;очистка дет косточковой (металлической) крошкой;ультразвуковая мойка;факторы, влияющие на качество очистки дет состав и концентрация моющих раств, темп, наклон струи, расстояние от насадки до пов-ти дет, продолжительность воздействия струи.

13. Правила разборки 1)знать констр-ию; 2)знать последов-ть разборки; 3) применять только исправный инструмент; 4) крепежные изделия помещать в контейнеры или устанавливать в свои гнезда(отв); 5) необезличивать детали(маркировать) 6)использовать надежные захваты ПТМ. Виды разборки: частичная и полная. Виды соединения: винтовые-65%, прессовые–25% Документация6 техкарты на разборку,технологич-ие схемы разборки. Не обезличиваются детали: совместно-обрабатываемые (блок-нижние крышки коренных вкладышей); совместно-прирабатываемые (центральная передача ведущего моста); взаимосбалансированные (коленвал-маховик); подобранные по массе (шатунно-поршневая группа) Оборудование: платформа;-тележка. Гайковёрты - пневматический реверсивный;- электрический с торцовым ключом, ударне гайковерты меньшей массы чем вращательные. стенды в завис от размеров агр. бывают универ-для однотипн агр. разных марок, специальн-для однотипн агр. опред молели. винтовых съёмников:- для спрессовки охватывающих деталей с валов; для выпрессовки колец шарико и роликоподшипников; для выпрессовки гильз и втулок,Универсальный-3 лапы винт и специальный съёмники-для Снятин дет одного вида

14. 1. Факторы выбраковки деталей: 1)конструктивный (валы,шестерни); 2)технологический (насосы, плунжерные пары); 3)качественные (лапы,лемеха); 4)экономический (поршневые кольца,распылители форсунок) Способы выявления явный дефектов:1)органолептические (осмотр,остукивание,ослушивание) 2)инструментальные (измерение); 3)выбор измерительных средств. Комплектование сборочных единиц. Виды работ: 1)Подбор деталей по номенклатуре;2)подбор по ремонтным размерам; 3)комплектование поршневых групп по массе; 4)слесарные работы(зачистка заусенцев и пр) 5)подбор и опкатка сопряг-ых шестерён и зубчатых колес; 6)общая проверка качества деталей. Способы подбора сопрягаемых деталей:1) простой;2) селективный; 3) смешанный. Комплектование представл. собой 3-х стадийный процесс: 1)Накопление; 2) Сортирование; 3)Комплектование по размерным группам.

Дефектация операция технолог-го процесса рем маш, заключающаяся в определении степени годности бывших в эксплуатации дет и сбор единиц к использованию на ремонтируемом объекте. Она необходима для выявления у дет дефектов, возникающих в рез-те изнашивания, коррозии, усталости материала и других процессов, а также из-за нарушений режимов эксплуатации и правил ТО. В рез-те трения и изнашивания деталей в конкретных усл эксплуатации изменяются геоме-ие параметры-изменение их размеров, формы и взаимного расположения пов-тей, шероховатость раб пов-стей и физико-механические св-ва пов-ных слоев мат-ла-нарушение структуры мат-ла, а также ↓ или ↑ тв-ти, прочности и т. д., а также возникают и накапливаются усталостные повреждения. Степень годности деталей к повторному использованию или восстановлению устанавл по технолог картам на дефектацию. Часть деталей с размерами, не превышающими доп, могут быть годными в соед с новыми. Методы измерения: абсолютный, когда прибор показывает абсолютное значение измеряемого параметра, и относительный — отклонение измеряемого параметра от установленного размера. По числу измеряемых параметров методы контроля подразделяют на диф-ные-измеряют значение каждого параметра и комплексные-суммарную погрешность отдельных геом-ких размеров изделия. Если измерит-ый эл-нт прибора непосредственно соприкасается с контролируемой пов-тью, то такой метод называют контактным, а если нет бесконтактным. Калибры бесшкальные измерительные инструменты-без определения численного значения измеряемого параметра. Универсальные инструменты и приборы служат для нахождения значения контролируемого параметра в определенном интервале его значений. применяют: штриховые инструменты с нониусом (штангенциркуль), микрометрические, механические приборы (миниметр, индикатор часового типа), пневматические приборы давления (манометры) и расхода (ротаметры). Специальные для контроля конкретных деталей с высокой пр-тью и точностью (изгиба и скрученности шатунов и радиального биения подшипников качения, оправки для проверки соосности гнезд коренных подшипников блока цилиндров и др.). При выборе средства измерения необходимо учитывать его метрологические хар-ки. Методы и средства выявления несплошности материала деталей. Капиллярный для выявления нарушений сплошности пов-ти слоев детали (трещин), изготовленной из различных мат-ов, сущностьНа очищенную поверхность детали наносят специальную жидкость, выдерживают, удаляют излишки жидкости и просушивают. Жидкость остается только в полости дефекта. Для его выявления на поверхность изделия наносят проявляющий материал. Магнитный -для обнаружения дефектов в деталях, изготовленных из ферромагнитных материалов. выявляют поверхностные трещины или подповерхностные включения с иной, чем у основного материала, магнитной проницаемостью. Метод получил широкое распространение из-за высокой чувствительности, простоты технологических операций и надежности. основан на явлении возникновения в месте расположения дефекта магнитного поля рассеивания. Под действием магнитного поля рассеивания частицы порошка концентрируются около дефекта. Форма его скоплений соответствует очертанию дефекта. Магнитопорошковый -Технология определения дефекта состоит из следующих операций: очистки детали от загрязнений; подготовки суспензии (мокрым способом); намагничивания контролируемой детали; осмотра поверхности детали с целью выявления мест, покрытых отложениями порошка; размагничивания детали. Переменный ток служит для нахождения поверхностных дефектов и размагничивания деталей. Действие магнитного поля переменного тока ограничивается поверхностными слоями изделия. Пост ток применяют для выявления подповерхностных дефектов. Создаваемое им магнитное поле однородно и проникает достаточно глубоко в деталь. Магнитную суспензию приготавливают, используя керосин, трансформаторное масло, смесь минерального масла с керосином и водные растворы некоторых веществ. На 1 л жидкости добавляют 30... 50 г магнитного порошка. Детали комплектуют в спец отделении, оборудованном стеллажами, подставками, столами, передвижными тележками, ящиками, контейнерами и универсальным измер-ым инструментом. Туда поступают годные дет из отделения дефектации, со склада восстановленных деталей и новые детали со склада запасных частей. Включает: сортирование дет, их подбор для сборки соед в соответствии с тех усл; комплектование по номенклатуре и числу в соответствии с принадлежностью к агрегатам и сбор постам; раскладку в тару; доставку комплектов на сборочные посты согласно такту сборки агр. Для сортирования используют универ ср-ва измерения, спец приб и приспособления. Способы подбора:Штучный-к одной детали с каким-то действ-ым размером, полученным в рез-те его измерения, подбир вторую дет данного соединения, исходя из доп-го при их сборке зазора или натяга.Селективный (групповой)-соединяемые детали после их обработки и контроля предварительно сортируют по размерным группам, клеймят цифрами, буквами или помечают цветными красками.

15. Основы технологии сборки агрегатов и машин Сборка-процесс соединения деталей в пары и узлы,узлов и детали в агрегаты,деталей,узлов и агрегатов – в машину при условии соблюдения их кинемат схем,характера посадок, величин размерных цепей. По месту сборки 2 формы организации-стационарная и подвижная. При сборке используют универсальный монтажный инструм,съёмники и спец приспособл. Особенности сборки машин при ремонте: детали используются годные без ремонта, восстановленные, новые; => проведение дополн пригоночных и контроль опер. Формы организации сбор процесса по степени расчленения произв-го процесса на операции: концентрированные (все операции выполняются одной группой ремонтников); дифференцированная (сборка узлов на специализированных рабочих местах отдельными ремонтниками); поточная (высшая степень дифференцированной сборки) Треб-ия к резьбовому соед-ию: резьбовые соед. собирают с предварительной затяжкой,степень кот-ой зависит от сил нагружающих соед. Необх.мом.затяжки достигают применением динамометрических ключей.Во избежание перекоса деталей следует соблюдать порядок затяжки.Рез. соед. работающие при циклических нагрузках и вибрациях-стопорят. Сборка опор с подш.скольжения:-сборка с помощью приспособлений безударного действия; -соблюдение соосности опор; Сборкаконусных, шлицевых соед.: -конусные (совпад-ие конусностей вала и втулки, несовпадение торцевых пов-ей для обеспечения затяжки соед.); -шлицевых (центрирование, проверка биения по ободу и торцу); Сборка заклепочных соед.: -клепка ведется ударами или давлением; -при ударной клепке применяются ручные молоты или пневматические клепанные молотки.

16. Испытание машин – комплексная проверка качества ремонта и установление обратной связи с его технолог-им процессом.Основная приработка соединеных поверхностей происходит в первые 2…3ч и завершается для ДВС через 50…60,а для агрегатов трансмиссии через 100…120ч.Ее выполняют в 2этапа: 1) обкатка в ремонтной мастерской 2) в условиях эксплуатации при не полной нагрузке. Cтенд КИ-5541(42..), ПД-10 на КИ-2643А холодную обкатку – заключ-ся во вращении коленвала сначала с выкл-ой,а затем вкл. компрессией(10 мин.-700 об/мин, 10 мин.-950 об/мин.). Горячую обкатку без нагрузки с постепенным повыш-ем nКВД (10 мин.). Гор.обкатку под нагрузкой при положении рычага регулятора соотв-щем max подаче топ. и постеп. повыш. нагрузки(70 мин.) до 90% от эффективной мощности. Ускоренную обкатку с использованием приработочных присадок, влияющих на ДВС. К примеру присадка типа АЛП для ускор прираб. 1,75-1,3% по массе топлива и представл собой 30% ра-р органополиалю моксана в диз масле. При сгор образ прираб образивн паста (Al2O3, масла) Условия обкатки:-прослушивание стетоскопом (стук поршней, пальцев, подшипников); перегрев деталей;-пропуск газов через прокладку головки;-подтекания масла, воды, топлива;-контрольный осмотр (картер, вкладыши коренные и шатунные, фильтр грубой очистки масла). основное требование к режиму поддержание в начальный период таких скоростей скольжения, при которых достигается хорошая подача масла к поверхностях с повышением скоростей и нагрузок до эксплуатационных значений. Обкатка транс мис -в сборе без нагр (СП-2807) 10мин на каждой передаче. Обкатка машин после рем на спец стенд КИ-4935 ГосНИТИ или пробігом. После обкатки слить масло, промыть, подтянуть соединения, залить новое масло. Во время экспл нагр увел постепенно

17. Окраска -процесс нанесения лакокрасочных покрытий с целью замедления процесса коррозии и придания внешнего вида. Компоненты: Пленкообразующие ве-ва способст склеиванию частиц пигментов и наполнителей и созданию тонкой пленки прочно удерживающейся на поверхности изделия. хи состава: эпоксидные ЭП, битумные БТ и др. Растворители для разведения лакокрасочных мат-ов до сост (уайт-спирит, ацетон, спирт, бензин, многокомпонентные растворители) Пигменты это тонкоизмельченные цветные неорганические вещества (повышения прочности) Пластификаторы вещества, вводимые в лакокрасочные материалы для повышения эластичности покрытий. Сиккативы вещества, ускоряющие процесс высыхания лакокрасочного покрытия. Наполнители порошкообразные неорган ве-ва (мел), для увеличения прочности и удешевления стоимости покрытий. Разбавители вещества, применяемые для разжижения лакокрасочных материалов, загустевших в период хранения, а также для их доведения до необходимой вязкости. К основным видам готовых лакокрасочных материалов (ГОСТ 9825): лак, краска, порошковая краска, эмаль, грунтовка, шпатлевка и полуфабрикатный лак. Технологический процесс окраски машин. Подготовка пов-ти дет маш к окраске. очистке окрашиваемой поверхности от старой краски, продуктов коррозии, жировых и других загрязнений. служит основой покрытия. Она предназначена для создания прочного антикоррозионного. грунтовки преобразователи ржавчины ВА-0112 или фосфатирующие грунтовки ВЛ-08. Шпатлевание для сглаживания шероховатостей и незначительных неровностей на окрашиваемой поверхности. эпоксидной шпатлевки ЭП-0010. Нанесение наружных слоев лакокрасочного покрытия. Лакокрасочное покрытие может быть декоративным (у легковых авто), обыкновенным (у грузовых и тракт) и защитным (у СХМ). Сушка лакокрасочных покрытий. при температуре 18...23 °С (холодная) при более высокой температуре (горячая).

способа передачи теплоты покрытию; При конвекционном изделие с нанесенным лакокрасочным покрытием нагревают горячим воздухом, который поступает в сушильную камеру из калориферов. Чтобы снизить вредное влияние улетучивающегося растворителя, следует нагревать изделие с малой скоростью, что гарантирует более равномерное удаление растворителя из покрытия и улучшение его качества. При терморадиационном изделие нагрев инфракрасными лучами. Недостатки терморадиационного: при сушке изделий сложной конфигурации расстояния отдельных участков пов-ти от теплоизлучателя различны, в рез-те более близкие участки могут пересыхать, а более удаленные не досыхать; При терморадиационно-конвекционном изделия нагревают терморадиационным и конвекционным способами. Контроль качества. оценивают по внешнему виду, толщине, блеску, тв-ти, адгезии, прочности при изгибе И ударе, масло-, водо- и бензо-стойкости, стойкости к различ ным реагентам, свето- и термо-стойкости и др.

18. Основные дефекты: В процессе работы дет изнашив, деформир, теряют тв-ть, образ макро и микро деф. способов восст-ия дета В проц вост можно снизить себест рем и повысить качество. Вост дет-комплекс технолог опер по устран деф дет, обеспечивающих возобновл её работоспос и геом пар-ов согласно требов НТД. Способ вост-совок опер, характеризующая технолог процесс. 1.Слесарно-мех обраб (под рем размер; постановка дополн-ной рем дет; обраб до выведения следов износа и придания прав-ой геом-ой формы) 2.Пластическое деформирование вост за счет перерасп мет от нераб уч-ов дет к раб (Вытяжка-оттяжка; правка; раздача; раскатка; мех-ое обжатие; термопласт-ое обжатие; осадка;) 3.Нанесение полим-ых мат-ов (просто, доступно, хор кач-во) (напыление: опресовка; литье под давл;) 4. Ручная сварка и напл (проста,но малопроиз, материалоемка) (газовая; дуговая; плазменная;) 5.Механ-ная дугов св и наплавка (выс пр-ть, качество) (под флюсом; в среде защитных газов; вибродугов; плазменная;) 6.Меха-ые бездугов способы св-ки и напл-ки (недостаток-термич возд) (эл.шлаковая; контактная; газовая; лазерная; взрывом) 7.Газотермическое нанесение – металлизация (выс пр-ть, можно рег толщ покр) (дуговое; газопламенное) 8.Гальван-ие и хим-ие покрытия (выс кач, дешевизна, пр-ть, рег толщ) (железнение пост.током, периодич-им током, меднение; цинкование;) 9.Терм-кая и химикотерм-ая обраб (для вост физико механ св-тв и упрочнения) (закалка,отпуск; цинкование,, хромирование; обработка холодом) 10.Др. способы (заливка жидк мет; нам-ора-ние; напекание; пайка; пайкосварка)

19. Пластическое деформир-ие это способность мет под действ внешн нагр изменять свою форму и размеры без разруш-я. Размеры изношенных пов-тей восст-ют за счет пере-ления мет от нерабочих уч-ов дет к раб. Объем дет остается пост-ым. Основное достоинство этого способа в том что не требуется присадочных мат-ов; простота

;высокая пр-ть и качество. Деформирование без нагрева ( упрочнение, тв-ти ↑, пр-сти ↑, относит-ое удлиннение ↓ и ударная вязкость) Стальные детали с тв. не более HRC25-30, дет из цв.сплавов. Деф-ние с нагревом ( пластичность ↑, сопрот деформ-нию ↓, нет разруш мет; углерод ст t=1250-800С, из легиров ст 1150-850, из бронзы 850-700С. Способы пласт деф: Правка-в следств изгиба, Скручивание, Коробление; Правка наклепом: Без предвар-ого нагрева, С предварит нагр (800...9000 С); Осадка: Втулки шатунов и шкворней, вилки карданных валов, толкатели двигателей; Раздача-Увел наружных и внутр размеров q=1.1σтPnR/r, Поршневые пальцы, посадочные места под подш-ки чашек дифф-ала, наружные цилиндр-ие пов-ти труб полуосей; Упрочнение дет: ↑ тв-сть и усталостная прочность на 30...70%, износостойкость – в 1,5...2 раза, Rа=0,04 мкм; Ультрозвуковое упрочнение: Усилие – 400-500 Н, Колебания: f = 18...24 кГц частота, А = 20...25 мкм амплитуда, Вращение n = 0,9...1 м/с, Подача S = 0,125 мм/об. После обработки:микротвердость ↑ в 1,5..2 раза и Износостойкость в 2 раза. Упрочняют кол валы, распределительные валы и т.д.

20. Сваркой назыв тех процесс получ неразьёмных соед твердых мет-ов посредством установл межатомн связей м/у сварив дет посредством нагр или пласт деформ или совместн действ. Физико-хим процесс при дугов сварке: с распл измен крист реш. для направления в нужную сторону исп защитн зону гор дуги от окр среды. (N2,↑-ударная вязкость аК ипласт деф δ ↓, а предел прочн σВ и пред текуч σТ ↑, а с увел О2, σВ и σТ ↓. Для сварки чугуна примен прутки диам 4-16мм L=250,350,450мм ПЧ-1 и т.д. Чугун 1)отсутствие площадки текучести-много углер, хрупкости и небольшого предела на растяж; 2) быстрый переход из тв. в жидкое сост; 3) образ-ие отбеленных структур цементита. Способы сварки: 1)холодная-без предварительного подогрева при соблюдении условий предусм-ых появлений цементита; выс квалиф сварщика 2)горячая – проводится путем нагрева осн. детали в печах.; 3) метод «отжигающих» валиков. Суть: кромка 600, отжигающ валики, остыв до 600 и валики, остыв до 700 и валики. Преимущ: низкие темп, меньше энергозатр и тр-ть: Белый чугун-НРС-60-св-ка без отжиг валиков ПАНЧ-11-железа<никеля чем в ПАНЧ-12. Алюминий. 25 видов проволки диам 10,8-12,5мм Трудности: 1) Образование Al2O3-плохая сварив-ть 2) Отсутствие площадки текучести, при нагреве до 400С он теряет свю прочн, быстр перех из тв в жидк и наоборот 3) после остывания образ-ся значит-ые остат напряж. 4)расплавленный Al впитывает Н2àв шве образ-ся поры. За 2 часа до сварки зачисть иначе образов окислов Сварка Al: дугов-не плавящ Эл-ом и присадкой в виде НП, газов св-ка с примен флюса АН-4А, аргоннодуговая.

21. Вибродугов наплавка для вост дет. Наплавка-разновидность сварки заключающаяся в нанес слоя мет на пов дет.Сварка-процесс...Физико-хим процесс при дугов наплавке: с распл измен крист реш. для направления в нужную сторону исп защитн зону гор дуги от окр среды. (N2,↑-ударная вязкость аК ипласт деф δ ↓, а предел прочн σВ и пред текуч σТ ↑, а с увел О2, σВ и σТ ↓. В распл мет надо ввод легир эл-ты (Ni, Cr, Mn)Один из наиб-ее распр-ых способов восст-ия дет. Т.К. высокая произ-ть (до 2,6кг/ч); незнач-ый нагрев детали (до 100С); отсутствие существенных структурных изменений пов-ти дет,что позволяет наплавлять дет малого d(от8мм);применен охл жидк исключает дальнейшую термич-ую обраб-ку, т.к. тв-ть достигает 58-60HRC; при необх-ти проводят многослойную наплавку; потери

электродного мат-ла на угар и разбр-ие не превышают 6-8%. Особенность заключается в вибрации электрода, что обуславливает наплавление мет-ла при низком напряжении ист.тока, относ-но небольшой мощности в свар цепи, когда непрерывный дуговой процесс невозможен. При вибрации улучшается стаб-ность наплавки и расширяется диапазон ее устойчивых режимов. Наплавка при пост силе тока обр полярн (свар преобр с жестк хар-ой) Для защиты: угл газ, флюсы, пар и охл жидк. Вода, испаряясь вытесн возд N2↓; сода стабилизир горен дуги и сниж коррозию оборуд и дет; глицерин уменьш скор остыв. VОХЛ↑ N2↓. Режим напл в (d,мм; U,вольт) завис от толщ слоя: I=JFЭЛ, J-плотность тока. VНАПЛ=0,78dЭЛVЭЛη/(hsa); h-коэф перех электр в мет, S=(1.6-2.2)d-шаг, мм/об; а=0,7-0,8-коэф толщ напл мет. амплит колеб А=(0,75-1,0)d; вылет эл-да H=(5-8)d,мм.

22. Наплавка под слоем флюса. Наплавка-разновидность сварки заключающаяся в нанес слоя мет на пов дет.Сварка-процесс...Флюс АН-348А-для закр зоны гор дуги и введен легир комп. Физико-хим процесс при дугов наплавке: с распл измен крист реш. для направления в нужную сторону исп защитн зону гор дуги от окр среды. (N2,↑-ударная вязкость аК ипласт деф δ ↓, а предел прочн σВ и пред текуч σТ ↑, а с увел О2, σВ и σТ ↓. В распл мет надо ввод легир эл-ты (Ni, Cr, Mn) Преим: ↑мощность сварочной дуги за счет ↑ допустимой плотности тока J=150-200 А/мм2 без опасности перегрева электрода. Пр-ть ↑ в6-7 раз по сравнению с ручной сваркой.О2 ↓ в 20 раз, N2 в 3 раза улучш напл мет за сче легир мет, потери на разбр ↓, квалиф сварщ-ка ↓. Наплав гол-ка ПАУ-1 Госнити, полярн обр (-) на дет. Наплавкой под слоем флюса восст-ют и упрочняют дет с достаточно большими износами (до 3-5мм). Недостатки: сложность удал шлаков корки, прожег тонкого мет, значит термич влияние на мет. Содержат: Шлакообразующие в-ва (Mn-руда) образуют шлак корку, улучшения формир-ия мет шва. раскисляющие в-ва (Mn, Ti, Cr) способствуют раскислению сварочной ванны и вост мет из их оксидов. Газообразующие в-ва (крахмал) для образ СО2-вытесняет О2, N2, воздух. Ионизирующие в-ва (сода) образуют легкоионизирующиеся газы, стабилизирующие горение дуги. Существуют керамические (ферросплавы и др комп ТТЛ ниже в 1,5-2 раза(Cr, Ni)) и плавленые (сплавление компон в печах). I=40 3√DДЕТ, U=21+0.04IСВ, VНАПЛ=КнIсв/FJ100, Кн=2,3+0,065Iсв/dПРОВ. Iсв↑-ванна выше и уже, U↑-подв электр дуги возр->ванна шире и ниже.

23. Плазменая наплавка. Наплавка-разновидность сварки заключающаяся в нанес слоя мет на пов дет.Сварка-процесс...Физико-хим процесс при дугов наплавке: с распл измен крист реш. для направления в нужную сторону исп защитн зону гор дуги от окр среды. (N2,↑-ударная вязкость аК ипласт деф δ ↓, а предел прочн σВ и пред текуч σТ ↑, а с увел О2, σВ и σТ ↓. В распл мет надо ввод легир эл-ты (Ni, Cr, Mn) разновидностей дуговой наплавки-наплавка сжатой дугой. Толщина наплавки 0,2-5,0 мм с припуском на последующую мех обработку 0,4-0,9 мм Произв-ть 1-12 кг/ч. Наплавляют дет d=12-15 мм, снижая на 10-15% предел выносливости М/у центральным вольфрамовым катодом и внутренним соплом с помощью дросселя возбуждается электрическая дуга. Продуваемый между ними плазмообразующий газ сжимает дугу, повышая ее темп-ру.В рез-те происходят термическая диссоциация газа и образование высокоионизированного потока частиц – плазмы, кот-ая

служит высококонцентрированным ист-ком теплов энергии 500 кВт/см2 и более с t=10000-30000С и более. В кач-ве плазмообразующих газов наиболее часто исп-ют аргон и азот, а трансп-их и защитных – азот, углекислый газ и их смеси. Различают наплавку: порошком (тв-ть 25-60НRC, но хрупкий и плохо раб в усл знакоперем нагр), проволкой (мет пластичен, но низкая износостойк), комбинир (оптим сочет физ-хим св-тв). Перед напл дет очищ, обтач, шлиф для получ высок сцепления. Iсв ↑-пр-ть ↑,но нагрев и глубина проплавл мет ↑.Vнапл ↓-толщ наплавл слоя и тепловыделение ↑. Восстанавливают: КВ, распредвал, фаски клапанов газораспред мех-ма.

24. Электролитическое осаждение металла: Электролиз-хим. процесс, протек на электрод при прохожд эл. тока через электролит. Преимущества: отсутств термит возд на дет, получ толщ с задан прочн, осаждение покр с задан непост по толщ физико механ св-ми, возможн вост больш кол-ва дет, возм автоматизДля нанесения покрытий примен ванны(колок ванна с анодн (+) штангой). Для вост дет надо знать её площ для опред плотн тока. Примен два вида электрол: HCl-10-15%, H2SO4. Технология: очистка, измерен, механ обр, обезжирить, про морг ве-ми (бензин), обезжир, изоляц мест не подлеж вост, уст-ка дет, обезжир (электрообезжир-HCl-10-15%, H2SO4, T=700, t=30МИН), протравл, пром чист вод, завесить в ванну с эл-ом, декопир-смена полярн для полн очистки, пром в раств щелочи, пром вод. Способ нанес покр: Железнение - хор техникоэконом показ., высок выход потока 85-95%, выс скор осажд 0,2-0,5мм/ч, толщ покр 0,8-1,2мм, тв-ть 1600-7800Мпа. Хромирование - хромов ангидрид CrO3. Безванное нанес: местное железнение-подается на ту часть, котор нужда в вост=>снижение энергозатр.

25. Характерные дефекты блоков цилиндров ДВС В процессе работы дет изнашив, деформир, теряют тв-ть, образ макро и микро деф. В проц вост можно снизить себест рем и повысить качество. 1)Повреждение гнезда коренного подшипника – растач дефектного гнезда, наплавка и обработка до ном-го размера; 2)Повреждение резьбы шпилек и резьбовых отв-ий, обрыв шпилек – замена шпилек, установка резьбовых спиральных вставок; 3)

Трещина в перемычке м/у посадочными местами под гильзы цилиндров – заварка трещены, заделка фигурными вставками; 4) Износ, овальность и конусность (не более0,02мм) пов-тей отверстий под вкладыши коренных подш-ов – расст-ие отв-ий увел-го размера, до ном-го размера с переносом оси в глубь блока (Станок типа РД). Электроконтактная приварка стальной ленты с последующим растачиванием до ном-го размера.Нанесение полимерных материалов с послед-им формованием; 5)Несоосность опор под вкладыши коренных подш-ков при отсутствии др.дефектов – растачивание коренных вкладышей в опорах блока; 6) Износ внутренней пов-ти втулки распредвала – замена втулки; 7) Овальность посадочных мест под гильзы цилиндров – развертывание одновр-но обоих посадочных мест под гильзы цилиндров; 8) Износ, забоины на торцевой пов-ти гнезда блока цилиндров под бурт гильзы – мех-ая обработка опорной пов-ти, установка кольца; 9) трещины, пробоины на стенках водяной рубашки – заварка трещин и пробоин с последующей гермитизацией эпоксидным составом. Шлифов станок СШ-22 (64 и т.д.)

26. Рем кол валов. Ресурс хар-ся усталостн прочностью и износост-ю т.к динам нагр не пост то вал подверг кручен и изгиб, в структ мет обр усталостн повр-микротрещины и др. Износ – ремонт: 1)

коренных и шатунных шеек; овальность, конусообр-ть, задиры – шлифование под ремонтный размер: находят dМИН->dРЕМ≤dРЕМТЕОР=dМИН-а-припуск(0,08-0,1) (3А423) Вал крепят в патр центросместит и с помощью штангенсрейсмуса на нужн рад. желательно после шлиф опер по упрочн галтел. Нанесение покрытий наплавкой, электрокон-ой приваркой ленты, газотермич-им напылением порошковых мат-ов, метализацией. Постановка полуколец; 2)посадочных мест под распр-ую шестерню, шкив и маховик–наплавка (1,2Св18ХГС), электрокон-ая приварка ленты, метализация; 3)маслосгонной резьбы–углубление резьбы резцом до нормального профиля; 4)шпоночных канавок–фрезерование под увел-ый размер шпонок, новой шпоночной канавки.Наплавка с последующим фрезерованием шпоночной канавки; 5)отверстий под штифты крепления маховика–развертывание под рем.размер; 6)скручивание вала (нарушение расположения кривошипов)–шлифование шеек под рем.размер, наплавка шеек с последующей обработкой; 7)торцевое биение фланца–подрезание торца фланца точением или шлиф; 8) Изгиб вала до 0,15-0,20 мм–шлифование под рем.резмер; 9)изгиб вала до 0,2-1,2 мм–правка под прессом или чеканка щек; 10)трещины на шейках вала–шлифование под рем. резмер. Разделка трещин с помощью абразивного инструмента, заварка.

27. Ремонт ГРМ: Ремонт гол блока. Трещины-завар без предвар-го подогрева дуговой сваркой с помощью электрода ЦЧ-4, самозащитной пров-кой ПАНЧ-11,либо задел-ют фиг-ми вставками. Гнезда клопанов фрезеруют или зенкуют. Ремонт клопанов: износ привод к сниж степ сжат и коэф наполн (мощность↓, расх топл, масла↑) фаски тарелок шлифуют до выведения следов износа. (СШК-3) (Rа≤0,63мкм, биение относ оси≤0,03мм). Стержень шлифуют на уменьшенный размер, восст-ют электтролитическим хромир-ем или железн-ем. Притирка клапанов к седлам: (ОПР-1841А) с помощью пасты различной зернистости Гермитичность проверяют керосином или спец. пневмотических приспособл. Ремонт распредвала: опорные шейки шлифуют под рем размер в центрах (3А-433) электрокорундовыми кругами зернистостью 46-60 и тв-тью СМ (овальн и конусообр≤0,03мм Rа≤0,63мкм). При износе кулачков по высоте до 0,3 мм их шлифуют на эквидистантный прфиль по копиру.Если превышает наплавл рычн дугов св-ой или вибро дуг способом с использованием копир-ого приспо-ния. Прогиб вала устроняют на прессе правкой. Ремонт коромысел клапанов: пов-ть бойка шлифуют до выведения следов износа Если маньше доп наплавляют электродом Т-590 и затем шлиф на ном-ый размер(НРС50). Ремонт стоек валиков коомысел изнош отв растач и став предохр втулку (толщ≥1,5-2мм) с натяг после развертывают до номин (непарал оси отв Вт плоск основ стойки≤0,1 на длинне100мм)

28. Ремонт почвообрабат машин. Лемех: в процессе работы изнашиваются лицевая сторона (износ по толщине), носик и лезвие (износ по ширине). При затупл лезв до 3-4мм тягов сопрот ↑ в 3раза, расх топл на 6-8%. Т=8га (однослойный лемех) Ремонтируют кузнечной оттяжкой(tН=12000, после вытяг заточка с лицеев стор на 25-300, толщ лезв≤1мм, нагрев до 780-8200-1/3 ширин и закалка в тепл подсол воде, отпуск после 300-3500(общ прав: культив лап 20-25 шир лезв, борон35-40от носка и т.д.)), приваркой нового лезвия,оттяжкой с послед-ей наплавкой тв-го сплава→самозат лемех. Отвал: при износе носка его отрез и привар носок изгот-ый из стальной пласт или выбракованного отвала эл-ом Э-42 d=4мм.(Затем нагр 800-8300 и закал в подогр воде, нагр до 2000 и отпуск на возд) При незнач-ом износе носка Славляют изношенный участок валиками // полевому обрезу.Для наплавки исп-ют наплав Эл-ды типа Э80Х4С марки 13КН/ЛИВТ тв-ть HRC55-62. Диск нож затач до толщ 0,4мм Полев доска -повор на 1800 Лапы культив-ов: лезвие лап, затупившееся до толщ 0,8мм затач на обдир-шлифов станке.Угол 25-350, толщ 0,3-0,5мм При износе носка и лезвия до размеров менее доп-ых, лапу нагревают до t=830-900С и оттяг пневмат молотом или на наковальне вручную.(закалка 8200, отпуск в масле) Зубья борон: ремонт кузнечным способом,нагрев в горне и ударами молота или вручную восст-ют первонач-ую форму. После оттяжки зуб закаливают:нагревают в горне до t=780-820С и охл-ют в воде,а отпускают на вохд после t=300-350С. Диски лущильников затачивают, при зносе диам-выбрак, квадр отв вост привар стальн наклад толщ 3-4мм.

29. Тип и размер ремонтно-обслуж предпр. во многом зависят от его назнач и от почвенно-климат усл зоны, в котором оно расположено. Существуют 3-х уровневая сист рем. предп. 1)-непосредственно эксплуатирующие технику и оборуд (ЦРМ -на центр усадьбе; мощность зависит от численного сост тракт парка; производственная площадь их от 120 до 2000 м2, =>отличаются по структуре и оснащению оборудованием., авто гараж - строят обычно на одной территории с ЦРМ, нефтесклад, передв ср-ва ТО и рем, ПТО МТП-созд в непоср близ от местораспол экспл маш. Их работа нах под контр ЦРМ). Предназн для пров несложн рем и ТО, устранять неиспр и отказы; 2)-рем обсл база районов и фирм обьед (Мастерск общ назнач, СТОА-годов прогр исчисл в физ ед, СТОЖ, СТОТ, ТОП-прогр в грузообор за год (тыс тон))-выполн сложн опер ТО, тек и кап рем сложных машин. 3)-област, краевых АП комитет (специализ-ые предпр-ия-прогр в физ ед. и заводы.)-вост рес-са сложных маш. взаимосвязи между предп-ми Т.С. 1)разборка, сборка, испытание машин -в мастерской хоз-ва.Часть новых дет пост от спецпредпр. 2)Ремонт силовой части в хоз-ве, а двс в спецпредп-ях; 3) Мастерские не проводят сложный ремонт у себя а пров его на спец предп–агрегатный метод рем. 4) хоз-ва вообще не проводят рем, а сдают ее в ЦРМ; 5) хоз-ва не проводят рем техники, а сдают ее в ремонт на завод изготовителя.

30. Обоснование произв программы. Для расч обьем работ и произв прогр РОП: ожидаемый сост маш-тракт парка и число маш и оборуд по видам, среднегод нараб маш каждого вида, режимы ТО и рем, дорем и межрем рес маш. На основ их расч общ обьем раб по ТО и рем, распред по месту исполн, выявляют недост или излишние мощности и делают заключ о целесообр капиталовлож в проект и строит новых, расшир или реконстр сущ. Расчет числа рем обслуж возд и обьема рем раб: по машинный: опред годов числа рем и ТО по кажд маш исходя из нараб на начало экспл-Вп, планируем годов нараб-Вн, меж рем рес-са-Вк,Вт,Вто-3(2,1).=> число кап рем: Nк=Вн+Вп/Вк, число тек рем: Nт=Вн+Вп/Вт-Nк, и т.д. Трудоемкость опред произвед числа соотв видов рем-ов или ТО-для всех тракт данной марки Nтсум, Nксум и т.д. на трудоемк этих видов рем и обсл Тк, Тт, Тто. групповой- опред годов числа и трудоемк рем обсл возд по всей гуппе маш данной марки Nк=ВпN/Вк, где N-кол-во маш данной марки. Опред кол-ва рем и ТО: граф (Y-нараб и период (кг израсх топл), X-годов фонд времени), с использов коэф цикл ηц: Nт=Nк*ηцт, с использ коэф охв ηохв, метод учитыв срок службы: Nк=(((Ваморт-Прев нар/Вк)-1)/Тс)n, вероятн метод-Тост=Вмр-Вн. Вн=(0,1-0,3)Вп; σост=√σмр2+σн2, σмр=0,3Вмр, σн=0,3Вн.

31. Расчет осн пар-ов специализир рем предпр. Такт ремонта -интервал времени, через котор произ выпуск отремонт обьектов: общ такт рем: τ0=ФН.Г./W, частный такт рем τЧ=ФН.Г./WnЧ, nЧ-число частей, сбор ед. входившх в обьект. Число раб: Рр=Т/τ0, где Т-трудоемкость данной опер, загрузка раб.: З=(Рр/Рпр)100. Продолжительность пребцв обьекта в рем: -от начала первой до конца технолог опер. Зависит как от технолог так и от произв факторов: П=Т/Ряв*Кпп. При сокращении П улучшается использов обор, уменьш простои маш и повыш коэф эксплуатац готовности. Фронт ремонта: -число обьектов одновременно находящихся в рем. fр=П/τ0, чем меньше П тем меньше фр рем=>требуется меньше площадь мастерской, сниж затрат на отопл, освещ и т.д. Кол-во раб на предпр: Рсп=Тг/Фдг; Ряв=Тг/Фнг; Рвсп=(14-17)% Рсп-крановщики кузовщики...Рмладш.обсл.перс.= (2-3)%Рсп-уборщики; Рскп=(3-4)%Рсп-сметно контор перс; Ритр=(13-15)%Рсп.

32. Количество оборудования и рабочих мест. рассчитывают в соответствии с технолог процессом, Тг, τ0 и фондами времени. Методы расчета и подбора оборуд зависят от типа пр-ва, типа оборуд, стадии проектир и требуемой степени точности. разборочно-сбор-го:при стацион форме организации работ и укрупненном проектир:Nр-с=∑Тр-с/Фд.о. Чем больше коэф загрузки оборуд, тем эффективнее оно используется на предп. Число раб мест (постов) для цеха (отделения) или участка: Мр-с=∑Тр-с/Фр.м.РсрКзСР, где Фр.м. действ-ый фонд времени раб места с учетом сменности,ч; Рср средняя плотность раб, т.е. ср-ее число раб, приходящихся на одно раб место; КзСР средний коэфф загрузки раб места, 0,75-0,85. моечно-очистительных. Nм=∑W/Фд.о.qМКм. и для очистки сбор ед: Nс=∑Q/Фд.о.qЧКз.м. где qМ пр-ть моечной маш, ед/ч; qЧ часовая пр-ть моечной маш,т/ч; Км коэфф, учитывающий использование моечной маш по времени (0,85); Кз.м коэф, учитывающий степень загрузки и использование моечной маш по времени (0,65-0,75). Число контр испыт стендов: Nс=ТобкС/Фд.обZ, где С-коэф повт обкатки (1,05), Z-число смен. Число металлореж обор: металлореж: Nст=Тст+Тобс/Фоб из них: токарно винт 70%, фрезерные-12%, строг-8%, сверл-10%. Наст сверл и обдир шлиф 70-80% от мет реж; Свар агр: Nсв=Тсв/ФобηСВ и т.д.

33. Расчет производственных площадей. В зав-ти от типа предпр, размера программы и стадии проектирования. удельным площадям технолог-го оборуд: F=∑Nо*fо, где No кол-во оборуд определенного типа; f0удельная площадь (площадь, приходящаяся на единицу оборуд), м2, от 8 до 20 м2 на единицу оборудования. По числу рабочих и удельной площади на одного рабочего6: F=Рсп*fуд, где fУД удельная площадь на одного рабочего, м2. По числу рабочих мест и удельной площади рабочих мест для выполнения определенного вида работ: F=Nраб.мест*fр.м. Значения коэффициентов fуд и fр.м. колеблются от 5 до 70 и во многом зависят от вида выполняемых работ, оборудования и оснастки рабочих мест. Эти способы расчета площадей так же, как и первый, позволяют получить лишь ориентировочные значения и, кроме того, очень трудоемки. Они не учитывают изменений прогр предпр. По площади пола, занятой оборуд, и по переходным коэф: F=(Fобор+Fмаш)*Kр.з.; Кр.з.-зависит от оборуд (2,5-6,5). По удельной площади на единицу рем- дает сравнительно точные результаты. F = Wfуд, Графический -выполняют путем расстановки темплетов или макетов технического оборуд, изготовленных в масштабе I:100 или 1:200, на миллиметровой бум с соблюдением норм расст м/у оборуд, раб местами и строит-ми конструкциями здания; ширины проездов и проходов, а также с учетом санитарных и противопожарных норм, правил техники безопасности, научной организации труда и производственной эстетики. Темплеты плоскостные двухразмерные габариты оборудования, изготовленного по контурам чертежа в необходимом масштабе. Однако из-за дороговизны изготовления макетов (моделей) их применяют очень редко. самый точный. Он позволяет принимать окончательное решение о выборе площадей, но этот способ трудоемок и дорог, его применяют во второй стадии проектирования при разработке рабочих чертежей.

34. Разработка компоновочного плана. Вып для каждого отдельно стоящего здания=>на первом этапе опред кол-во произв и вспомог подразд.→общую площадь→форму здания. В основу компан заклад требов технолог процесса. При разраб реш след зад: опред габар разм здан: схема технолог проц: прямоточн-наиб простые: с одной стор ремонт-с другой востан и изгот дет. недост-трудно изолир разбор моечн от друг. Г и П образная-исключ недост первого. Опред габар здан-для опред шир и длинны служит длинна поточн линии, шаг колон и т.д., рацион разм подразд-в соотв со схемой технолог процесса и транспортир произв грузов, опред в % массы грузов на каждый произв уч-ок, строят схему грузопотока с опред толщ в масштабе., выбор осн подьемно трансп оборуд, ширину ворот и проездов. На компонов плане исп осн обозн: габар разм, оборуд, попер разре с указ выс от низа несущ констр до пола.

35. Проектир-ие произв-ной эстетики: оформление и благоустройство территории предпр, внешнего вида и интерьеров произв-ых и административно-бытовых зданий и помещений. Внедрение произв эстетики на рем-ых предп-иях один из важных резервов повышения пр-ти и улучшения условий труда, уменьшения травматизма и проф заболеваний, а также снижения текучести кадров. Благоустройство и оформление террит предпр три зоны: предпроизв (подъезды и подходы к проходной, административные здания, столовая) служит связующим звеном м/у произв и жилым сектором, производ (террит произв зданий, быто и технолог сооруж (здания и сооруж вспомог служб, склады, погр-разгруз площадки) Территорию предпр оборуд площадками для отдыха, два рацион приема архитектурно-планир реш: комплекс площадок на одном уч-ке, а площадки спок отдыха размещать по всей террит. тихие; полутихие; Цветовое оформл. Правильное повыш эффективность зрит-ого восприятия, ↓ утомляемость, обостряет реакцию на возможную опасность, ↓ травматизм и делает труд приятным. Холод светл (бледные) тона и естест освещ с сев или вост стор, а теплой тем тона и естеств свет, с южн или запад стороны. больш плоск-светлые краски, кроме белой Хол тона раздви про-во и ↑ высоту здания. оборуд выделяться из общ фона помещ и должна обеспечивать оптим усл обзора раб места безоп труда оборудо окраш в благопр для глаз сине-зеленые, зеленые и др. Желтый цвет используют в качестве сигнала к осторожным действиям, он предупреждает об опасности. В желтый цвет окрашивают строительные конструкции, представляющие собой опасность. Зеленый цвет применяют для обозначения средств обеспечения безопасности, зон безопасности. Если работа требует сосредоточенности, используют мягкие серебристо-серые или светло-фиолетовые тона. Там, где труд требует большого умственного напряжения, помещения лучше окрашивать в желто-оранжевые цвета, а если работа требует постоянного внимания в цвета зеленой гаммы.

Мбп = (сред.знач.Мбп*ср.знач.коэфф)/Обоа =4,6*4,49=18,68

Остальные находим аналогично

2013-12-31

2013-12-31 663

663