Электрические печи применяются в производстве, основанном на нагреве материалов или изделий с помощью электрической энергии. Электроэнергия проходит ряд сложных трансформаций – сначала топливо превращается в тепло на тепловых электростанциях, после этого энергия передается на большие расстояния по электросетям, а затем снова преобразуется в тепло, необходимое для нагрева материалов в печи, поэтому до потребителя доходит не более четвертой части энергии топлива, сжигаемого на электростанциях. Несмотря на это электронагрев имеет ряд явных, неоспоримых преимуществ по сравнению с непосредственным использованием энергии топлива. Основными преимуществами электротермических процессов являются:

- концентрация энергии в небольших объемах и, следовательно, получения высоких температур, которые не могут быть достигнуты другим путем;

- обеспечение необходимого распределения тепла в небольших объемах, что позволяет нагревать крупные массы изделий или материалов с большой точностью и равномерностью;

|

|

|

- управление выделением тепловой энергии, что позволяет регулировать ход технологического процесса и легко автоматизировать его;

- возможность работы в вакууме или защитной атмосфере;

- конструирование полностью автоматизированных и механизированных агрегатов;

- возможность улучшения условий труда обслуживающего персонала.

В дуговых сталеплавильных печах (ДСП) электроэнергия преобразуется в тепловую в электрической дуге. Электрическая дуга, используемая в ДСП, зажигается между электродами и шихтой и обладает следующими свойствами:

- горит устойчиво длительное время;

- характеризуется большой мощностью при сравнительно низком напряжении и большой силе тока;

- горит в закрытом пространстве, поверхностями которого поглощается вся мощность, излучаемая ею.

Дуговые печи появились лишь в последней четверти ХIХ века, т.к. необходимые предпосылки для их создания были изобретены именно в этот период. Это и создание электромашин, и изобретение трансформатора, и открытие трехфазного тока. Однако промышленное использование дуговых сталеплавильных печей (ДСП) оказалось возможным лишь при получении дешевой электроэнергии, ее экономичной транспортировки от электростанций к потребителю и умении трансформировать электроэнергию с определенными параметрами: значительной силой тока и относительно невысоким напряжением.

К плавильным электрическим печам относят все установки для плавления металлов с использованием электрической энергии. Они могут существенно различаться по способу превращения электрической энергии в тепловую и передаче энергии от источника тепла к нагреваемому металлу, а также по их назначению и исполнению.

|

|

|

По способу превращения электрической энергии в тепловую все электрические печи можно разделить на четыре группы:

- печи сопротивления;

- дуговые печи;

- индукционные печи;

- установки электроннолучевого нагрева.

Кроме того, принято подразделять электрические печи по способу передачи тепла на печи прямого, косвенного и смешанного нагрева. В печах прямого нагрева (печи сопротивления) преобразование электрической энергии в тепловую осуществляется либо в объеме нагреваемого металла, либо непосредственно у его поверхности, в результате чего тепловая энергия сразу поглощается металлом. В печах косвенного нагрева электрическая энергия превращается в тепловую вне нагреваемого металла, а тепловая энергия передается от источника металлу. Смешанный нагрев характеризуется одновременной реализацией способов прямого и косвенного нагрева.

Электрический нагрев металла может осуществляться при обычном (атмосферном) давлении в вакууме или при избыточном (относительно атмосферного) давлении. Соответственно печи могут быть открытыми вакуумными или с избыточным давлением

Сталеплавильные электрические печи подразделяют на группы по назначению и конструктивному оформлению:

– агрегаты первичной выплавки металла (открытые дуговые, плазменно-дуговые и индукционные);

– установки для рафинирующих переплавов (вакуумно-дуговые плазменно-дуговые, электрошлаковые электронно-лучевые).

Печи сопротивления. Принцип работы этих печей основан на том, что при прохождении тока по проводнику в нем выделяется тепло. В соответствии с законом Джоуля-Ленца количество выделившегося в проводнике тепла пропорционально квадрату силы тока сопротивлению проводника I2 и времени прохождения тока, т.е.

Q = I2Rτ.

Подбирая определенные значения силы тока и сопротивления можно получить мощность, достаточную для расплавления металлов.

Элементом сопротивления может служить специальный проводник или непосредственно нагреваемое тело. Сопротивление металла обычно невелико, поэтому для его плавления используют печи косвенного нагрева, в которых тепло выделяется в специальном проводнике и уже от него передается металлу.

На рисунке 2.1 приведена схема установки электрошлакового переплава. Элементом сопротивления в этих установках является ванна расплавленного шлака 2.

При прохождении тока шлак, обладающий большим электрическим сопротивлением, сильно разогревается. За счет тепла шлака нагревается погруженный в него металлический электрод 1, который с торца оплавляется, металл каплями перетекает через шлак в водоохлаждаемый кристаллизатор 3, в котором постепенно формируется слиток 5.

1 - расходуемый электрод; 2– расплавленный шлак; 3 − водоохлаждаемый кристаллизатор; 4 − жидкий металл; 5 – формируемый слиток

Рисунок 2.1 − Схема установки электрошлакового переплава

Индукционные печи. В индукционных печах металл нагревается токами, возбуждаемыми в нем переменным магнитным полем индуктора. Они питаются только переменным током частотой 50-200000 Гц. По существу индукционные печи также являются печами сопротивления, но отличаются от них способом передачи энергии нагреваемому металлу. В отличие от печей сопротивления, электрическая энергия в индукционных печах превращается в индукторе в электромагнитную. затем в металле сначала в электрическую и далее – в тепловую. При индукционном нагреве тепло выделяется непосредственно в нагреваемом металле, поэтому использование тепла оказывается наиболее полным.

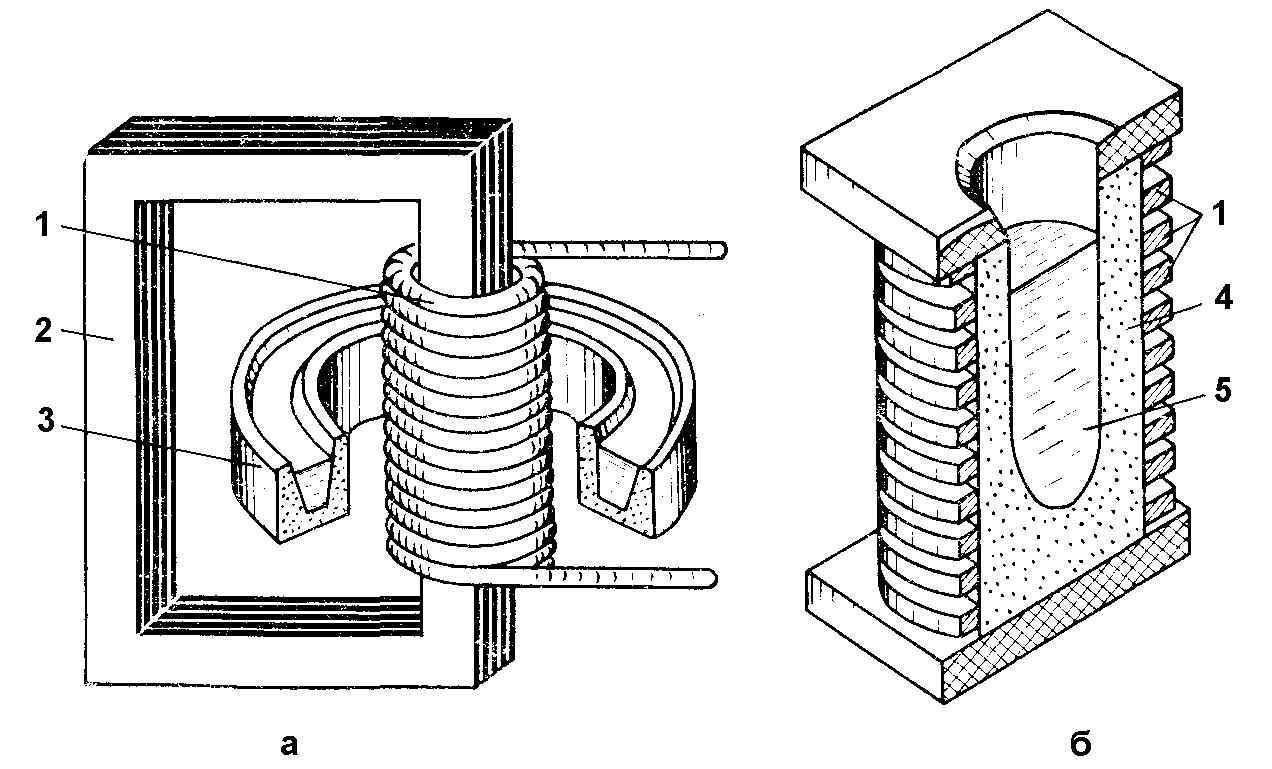

Все плавильные индукционные печи делятся на тигельные (без сердечника) и канальные (с сердечником) (рисунок 2.2).

|

|

|

В печах с сердечником металл находится в кольцевом желобе вокруг индуктора, внутри которого проходится сердечник. В печах без сердечника (тигельных) внутри индуктора располагается тигель с металлом. Применить замкнутый сердечник в этом случае невозможно.

Вследствие ряда электродинамических эффектов, возникающих в кольце металла вокруг индуктора, удельная мощность канальных печей ограничивается определенными пределами. Поэтому эти печи используют преимущественно для плавления легкоплавких цветных металлов и лишь в отдельных случаях применяют для расплавления и перегрева чугуна в литейных цехах. Удельная мощность тигельных печей может быть достаточно высокая, а силы, возникающие в результате взаимодействия магнитных полей металла и индуктора, способствуют перемешиванию металла.

в

1 − индуктор; 2 − сердечник: З − кольцевой желоб с металлом; 4 – тигель; 5 − металл

Рисунок 2.2 − Индукционная печь с сердечником (а), тигельная (б)

и магнитный поток, создаваемый индуктором (в)

Тигельные печи применяют для выплавки специальных, особенно низкоуглеродистых сталей и сплавов на основе никеля, хрома, железа, кобальта. Они имеют высокую производительность, процесс плавления в них легко поддается регулированию в широких пределах.

Важным достоинством тигельных печей являются простота конструкции и малые габариты. Благодаря этому индукционная тигельная печь может быть полностью помещена в вакуумную камеру и в ней возможна обработка металла в вакууме по ходу плавки.

Электронно-лучевая плавка (ЭЛП). Нагрев металла в установках этого типа осуществляется в результате бомбардировки поверхности металла пучком ускоренных электронов, которые передают часть своей кинетической энергии частицам металла, повышая его температуру. Источником электронов является кольцевой катод, радиальная или аксиальная электронная пушка (рисунок 2.3).

1 − расходуемый электрод; 2 − кольцевой катод; 3 − экран; 4 − водоохлаждаемый кристаллизатор; 5 − наплавляемый слиток; 6 − аксиальная пушка

|

|

|

Рисунок 2.3 − Электронные плавильные установки с кольцевым катодом (а)

и аксиальной пушкой (б)

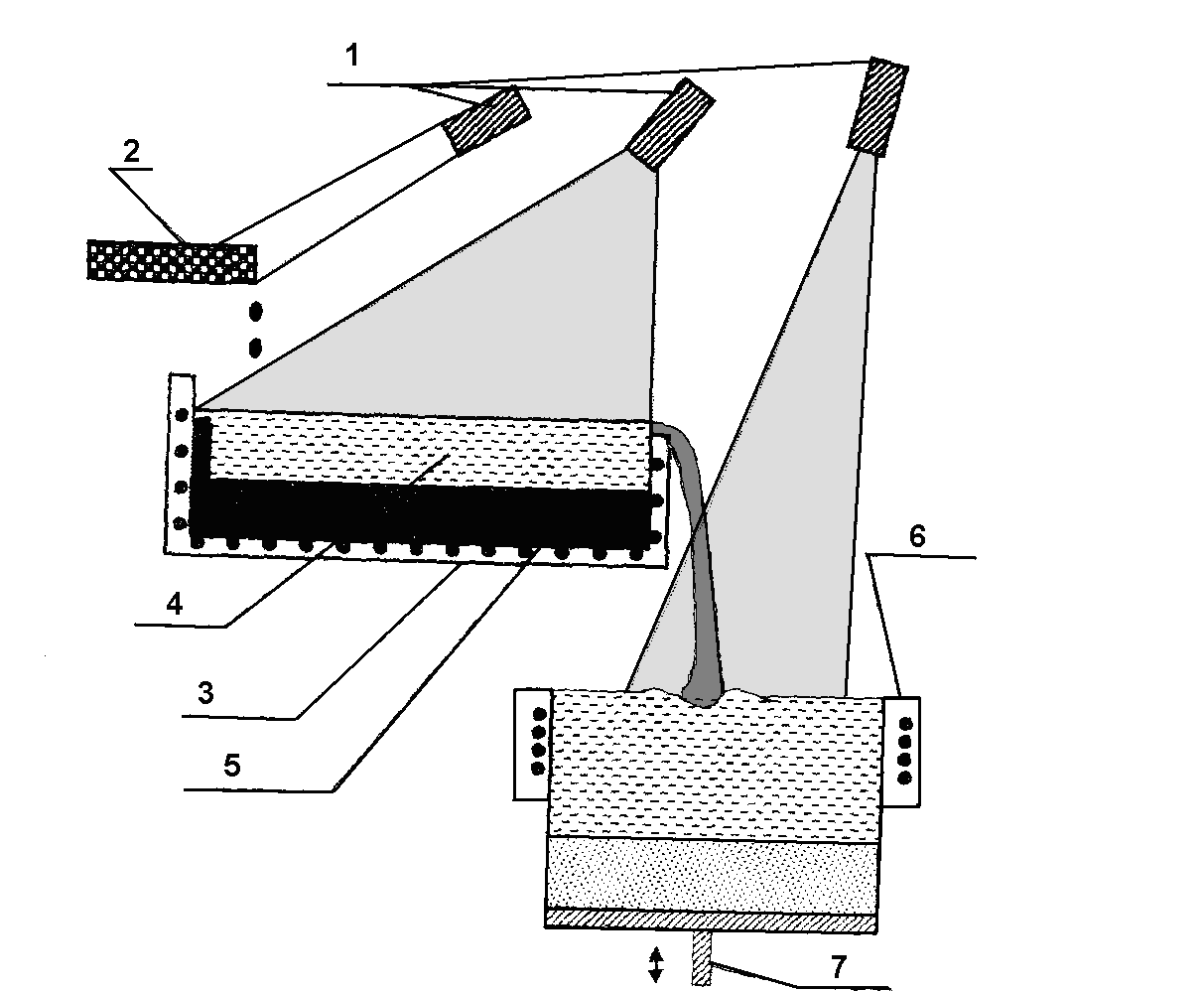

1 − электронно-лучевые пушки; 2 − переплавляемая шихта; 3 − водоохлаждаемая медная промежуточная емкость; 4 – жидкий металл; 5 − металлический гарнисаж; 6 − медный кристаллизатор; 7 − вытягивающий шток

Рисунок 2.4 − Схема ЭЛП для получения слитков в кристаллизаторе

с промежуточной емкостью

Электроннолучевые печи снабжены вакуумной системой, обеспечивающей рабочий вакуум порядка 10−2 Па.

Наиболее перспективна ЭЛП расходуемой заготовки в кристаллизатор с использованием промежуточной емкости (рисунок 2.4).

Электронный луч как независимый источник энергии позволяет изменять распределение энергии по нагреваемой поверхности и дает возможность полной автоматизации процесса плавки.

Использование промежуточной емкости позволяет создавать технологические схемы, в которых плавление, рафинирование и кристаллизация расплава металла осуществляется раздельно.

ЭЛП обеспечивает не только высокую очистку металла от газов, вредных примесей и неметаллических включений, но и улучшает структуру слитка.

Дуговые печи. Нагрев металла дугой может осуществляться непосредственно (если дуга горит между электродом и расплавленным металлом) или излучением, когда дуга горит между двумя электродами. Печи первого типа являются печами прямого нагрева, второго – печами косвенного действия (рисунок 2.5).

В печах косвенного действия очаг высокой температуры удален от поверхности металла на некоторое расстояние, и на поверхность металла первоначально попадает лишь часть тепла, излучаемого дугой. Значительная его часть достигает поверхности металла после отражения от стен и свода печи, поэтому футеровка испытывает большие тепловые нагрузки. Низкая стойкость футеровки ограничивает возможность проведения в таких печах процессов, требующих нагрева металла свыше 1З00−1400 °С, и не позволяет применять их для плавления сравнительно тугоплавких черных металлов. В черной металлургии такие печи иногда используют в литейных цехах для расплавления чугуна. В основном же они получили широкое распространение в цветной металлургии, где не требуется высоких температур и важно обеспечить низкий угар дорогостоящих цветных металлов.

Рисунок 2.5 − Дуговые электропечи прямого нагрева (а) и косвенного действия (б)

При производстве стали в печах прямого действия угар металла при сравнительно высоких температурах его испарения и относительно невысокой стоимости черных металлов не столь существенный. Эти печи обладают такими достоинствами, как большая скорость нагрева и возможность проведения различных высокотемпературных процессов. Такие печи широко применяют в сталеплавильной и ферросплавной промышленности. Наиболее распространены печи с дугой, горящей на воздухе. Они могут работать на постоянном либо на трехфазном переменном токе. По общему объему производства металла дуговые печи занимают первое место среди электросталеплавильных агрегатов.

Получили распространение дуговые печи специального назначения, например дуговые вакуумные, которые также являются печами прямого действия. Существуют два принципиально разных типа таких печей: с расходуемым и нерасходуемым электродом (рисунок 2.6). В печах с расходуемым электродом дуга горит между переплавляемым электродом и поверхностью ванны жидкого металла, а в печах с нерасходуемым электродом − между графитовым или металлическим (из тугоплавкого металла) электродом и расплавляемым металлом. В обоих случаях плавление ведется в вакуумной камере.

1 − вакуумная камера; 2 − расходуемый электрод, 3 − кристаллизатор; 4 − наплавляемый слиток; 5 − питатель для подачи шихты; 6 − тугоплавкая насадка нерасходуемого электрода

Рисунок 2.6 − Вакуумные дуговые печи с расходуемым (а) и

нерасходуемым (б) электродами

В вакуумных дуговых печах (ВДП) отсутствует огнеупорная футеровка, а все элементы печи, подверженные воздействию высоких температур, охлаждаются водой, поэтому в этих печах можно проводить процессы, требующие значительной концентрации тепла и высоких температур.

К дуговым печам прямого действия могут быть отнесены также плазменные дуговые печи, в которых анодом является плавящийся металл (рисунок 2.7). Источник тепла в этих печах - сильно сжатый в поперечном направлении дуговой разряд. Плотность тока в сжатой дуге во много раз выше, чем в обычной, следовательно, выше и ее температура. В среде инертных газов температура сжатой дуги может достигать 30000 °С. Такая концентрация тепла в плазменных печах позволяет проводить процессы с очень большой скоростью, благодаря чему плазменный нагрев обеспечивает большую производительность.

1- подовый анод, 2 – плазмотроны, 3 − электрическая дуга, 4 − плазмообразующий газ, 5 − переплавляемый металл

Рисунок 2.7 − Плазменные дуговые печи: а − с керамическим тиглем;

б − с водоохлаждаемым кристаллизатором

Для выплавки металлов используют два типа плазменных печей: с керамическим тиглем или водоохлаждаемым кристаллизатором. Плазменные печи с керамическим тиглем подобны обычным открытым дуговым сталеплавильным печам, но отличаются более высокой производительностью и позволяют получать металл более высокого качества. Печи с водоохлаждаемым кристаллизатором используются для рафинировочного переплава, в результате которого свойства металла улучшаются благодаря дополнительной обработке активным газом и принудительной направленной кристаллизации в водоохлаждаемом кристаллизаторе.

2018-03-09

2018-03-09 3500

3500