ПРОЕКТУВАННЯ ВИРОБІВ ІЗ ПОЛІМЕРНИХ МАТЕРІАЛІВ

Методичні· вказівки

до графічно-розрахункової роботи та практичних занять

з дисципліни:

"Обладнання виготовлення виробів з неметалевих матеріалів"

для підготовки студентів за спеціальностями 7.090223 “Машини та технологія пакування“, 7.090222 “Обладнання легкої промисловості та побутового обслуговування”, 7.090207 “Робототехнічні системи та комплекси”

Затверджено

на засіданні кафедри

“ Автоматизація та комплексна

механізація машинобудівної промисловості”

Протокол N 12 від 24. 04. 2003р.

ЛЬВІВ – 2004

ПРОЕКТУВАННЯ ВИРОБІВ ІЗ ПОЛІМЕРНИХ МАТЕРІАЛІВ

Методичні· вказівки

до графічно-розрахункової роботи та практичних занять

з дисципліни:

"Обладнання виготовлення виробів з неметалевих матеріалів"

для підготовки студентів за спеціальностями 7.090223 “Машини та технологія пакування“, 7.090222 “Обладнання легкої промисловості та побутового обслуговування”, 7.090207 “Робототехнічні системи та комплекси”

|

|

|

Упор. Савчин Б.М.,

Шенбор В.С.

Львів: Вид-во Нац. ун-ту "Львівська політехніка"

Упорядники: Савчин Б.М.,к.т.н., доцент;

В.С. Шенбор, ст. викладач.

Відповідальний за випуск

О.В.Гаврильченко,к.т.н., професор

Рецензенти: к.т.н., доцент В.А.Яцюк; к.т.н., доцент П.С. Коруняк.

Теоретична частина.

Конструювання формуючих інструментів для виготовлення виробів із пластмас.

Вступ

Конструювання виробів із полімерних матеріалів здійснюється в декілька етапів. Перший етап – проектування виробу. Проектуючи той чи інший виріб, конструктор виходить із комплексу експлуатаційних, технологічних і економічних вимог призначає матеріал форму і якість оброблюваних поверхонь виробу. При цьому конструктор користується довідниковою літературою (конструкторською, технологічною, матеріалознавчою). Другий етап – розміщення замовлення на виготовлення виробу. На даному етапі вирішуються також питання інструментального забезпечення виробництва. Третій етап – конструювання формуючого інструмента. Даний етап є найбільш відповідальним, так як від якості інструменту залежить ефективність виробничого процесу в цілому (продуктивність, якість з формованих виробів, економічність). Четвертий етап – виготовлення інструмента. Відповідальність даного етапу полягає в правильності вибору технологічних методів і вибору режимів обробки. П’ятий заключний етап – експлуатаційні випробовування виготовлених виробів.

Праця конструктора, що розробляє формуючий інструмент вимагає високої кваліфікації, відповідальності і інтенсивності. Конструктор повинен знаходити і реалізовувати в кресленнях оптимальні рішення, це пов’язано з необхідністю комплексно вирішувати в більшості випадків проблеми: термостатування (забезпечення однорідності температурних полів в формуючому інструменті і економічних витрат енергії); гідродинаміки заповнення формуючої порожнини матеріалом (врахуванням швидкісних факторів для забезпечення максимальної продуктивності роботи інструмента і орієнтації матеріалу, що впливає на якість виробів і ін.); міцності (забезпечення раціональної матеріалоємності формуючого інструмента, врахування небезпечних напружень в найбільш навантажених січеннях); взаємозамінності і точності (обґрунтованого вибору посадок і оптимальних квалітетів розмірів, в першу чергу – розмірів поверхонь, що спрягаються, степенів точності, допустимих відхилень від правильності геометричної форми, класів жорсткості поверхонь, номінальних виконавчих розмірів формуючої порожнини); надійності і довговічності роботи (короткочасної – на протязі кожного технологічного циклу, довготривалої – на весь період виконання програми випуску продукції); безпечної експлуатації; патентної чистоти. Завжди пошук рішень і їх реалізація крім комплексного підходу вимагають прийняття розумних компромісів, що потребує значного практичного досвіду конструктора. В сучасних умовах вирішення таких задач допомагають засоби обчислювальної техніки. Створення програм САПР і їх використання є важливим фактором підвищення продуктивності праці конструкторів виготовлення виробів із неметалевих матеріалів.

|

|

|

Загальні положення при проектуванні формуючого інструмента.

Проектування формуючого інструмента виконують з врахуванням особливостей технологічних властивостей матеріалу виробу. Найбільш важливим при виборі матеріалу є врахування температурного інтервалу експлуатації. Він повинен бути всередині температур морозостійкості і теплостійкості – при відсутності зовнішніх навантажень. При наявності навантажень розраховують напруження у виробі sр в найбільш небезпечних січеннях, і порівнюють їх з допустимими напруженнями sд, при тому запас міцності К = sр/sд повинен бути не меншим від 2 – 3.При довготривалій дії зовнішніх навантаженнях необхідно також враховувати фактори релаксації напружень. При виборі допустимих напружень sд для пластмас необхідно враховувати закономірності зміни міцності матеріалу в залежності від швидкості навантажень і розвантажень, коливань температури, тривалості навантажень, впив вологи і агресивності середовища; неоднорідність матеріалу.

Технологічність виробу.

Опрацювання конструкції виробу на технологічність проводиться згідно ДЕРЖСТ 14.201-73. Розрізняють два види технологічності конструкції: виробничу і експлуатаційну (ДЕРЖСТ 188-73 “технологічність конструкцій. Терміни і визначення”). Виробнича технологічність конструкції проявляється в зменшенні часу і засобів на конструкторську і технологічну підготовку виробництва нового виробу, процеси виготовлення виробів, організацію і керування процесом виробництва. Технологічною називають таку конструкцію, яка повністю відповідає вимогам, що ставляться до виробу і може бути виготовлена з використанням найбільш економічних технологічних процесів.

Експлуатаційна технологічність конструкції виробу проявляється в скороченні витрат (засобів і часу) на підготовку виробу і функціонування, на технічне обслуговування і ремонт виробу.

Головні задачі опрацювання на технологічність: зниження трудоємності виробів; стандартизація і уніфікація складових частин виробу; уніфікація елементів конструкції (посадок, квалітетів розмірів, шорсткості поверхонь, різьб, модулів зубів, діаметрів отворів, радіусів і т. д); можливість застосування уніфікованих технологічних процесів складання, контролю, випробовувань, технічного обслуговування.

|

|

|

Задачами опрацювання на технологічність конструкції окремих деталей є: раціональний вибір конструкційних баз, які могли б бути використані в якості технологічних; забезпечення однотипності форм оброблюваних поверхонь; побудова раціональних розмірних ланцюгів, що дають необхідну точність функціональних параметрів; забезпечення чіткої приналежності конструкції деталі до певної класифікаційної групи, на представника якої складається типовий технологічний процес (ЄСТД, ДЕРЖСТ 3.1409-74 “Правила оформлення документів на виготовлення деталей із пластмас”).

При проектуванні виробів із пластмас, що формуються в металевих формах, слід враховувати додатково наступні основні рекомендації.

Конфігурація виробу повинна бути такою, щоб він легко виймався їх форми; був простим у виготовленні і зручним при експлуатації. На спрощення виробу ідуть із технологічних, експлуатаційних і економічних міркувань: чим більш проста форма, тим дешевша форма, вище продуктивність праці, точність і якість виробу і нижче його собівартість. З іншої сторони деяке ускладнення форми, наприклад введення ребер жорсткості, приводить до підвищення експлуатаційної надійності виробу при зменшенні їх маси; при великих габаритах виробів ребра жорсткості дозволяють уникнути їх коробленню.

Загальна технологічність конфігурації виробу і по елементна технологічність (окремих типових конструктивних елементів) виробу направлена на забезпечення: раціональних умов заповнення розплавом формуючої порожнин, підвищення міцності і зменшення залишкових напружень у виробах, підвищення точності розмірів і степені точності відхилень від правильної геометричної форми поверхонь виробів і положень їх осей; зменшення або повне уникнення механічної обробки і фінішної обробок виробу.

|

|

|

Загальна конфігурація виробу – це головне – не повинна перешкоджати затіканню розплаву при заповненні формуючої порожнини. Тому завжди необхідно іти на спрощення форми її зовнішніх і внутрішніх поверхонь.

На вибір форми виробів перш за все впливає текучість (в’язкість) пластмаси. Особливо цей вплив проявляється для мало текучих термореактивних прес-матеріалів. Вироби із цих пластмас повинні бути не високими, без тонких стінок, ребер і наскрізної арматури. Конфігурація виробу повинна забезпечувати найбільш короткий шлях потоку маси, що особливо важливо при литві під тиском любих виробів, особливо різнотовщинних. Умови затікання маси впливають на характер і величину внутрішніх напружень, усадку і орієнтацію матеріалу, анізотропію міцності і точності виробу.

При конструюванні виробів, що виготовляються методом штампування, слід вибирати такі геометричні форми, при яких утворення тріщин. Ореолів і розшарувань були б мінімальними. Такими формами для плоских виробів є кругла, овальна або інша з плавними переходами.

Форма виробу повинна забезпечувати можливість застосування не роз’ємних матриць і пуансонів; роз’ємні елементи різко підвищують вартість форми і трудоємність виготовлення виробу.

Форма виробу має принципово важливе значення для вибору площини роз’ємну формуючого інструмента, яка повинна бути розміщена так, щоби не було затруднень для виймання виробів після їх формування. Від положення площини роз’ємну залежить точність елементів виробу.

Товщина стінок і дна виробів із пластмас впливає на виникнення напружень у виробі, на точність і час витримки при формуванні, тобто на експлуатаційні і техніко-економічні показники. Різнотовщинність викликає нерівномірну усадку, що приводить до утворення тріщин, короблення і пустот. Все це пояснюється нерівномірністю протікання процесів формування пластмаси в формі і охолодження виробів після їх виймання із форми. Конструктор завжди повинен намагатись досягнути мінімально можливої різнотовщинності виробу. Практика конструювання, досить наближено, рекомендує допустимі різнотовщинності для виробів із реактопластів – 1: 3 і для термопластів – 1: 2.

Для виробів із пластмас рекомендують наступні емпіричні формули – для реактопластів і термопластів відповідно:

Smin = 2h/(Lтек – 20) + 1/lg(0,1a) i Smin = 0,8(3Öh – 2,1)

де Smin – найменша допустима товщина стінки, мм; h – висота стінки, мм; Lтек – текучість матеріалу згідно Рашіга, мм; а – ударна в’язкість пластмаси в Нсм/см2.

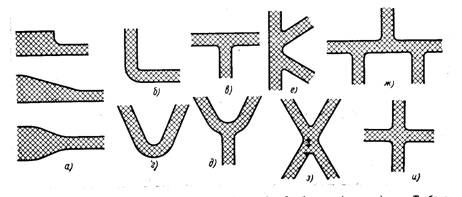

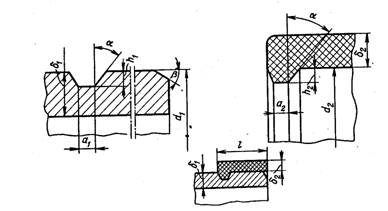

Формула для реактопластів дає задовільні результати при наступних параметрах: висота стінки до 160-200мм, величині текучості згідно Рашіга від 50 до 200мм, ударній в’язкості прес-матеріалу від 25 до 1000Нсм/см2. Важливим конструктивним елементом є спряження стінок деталей. Спряження двох, трьох або чотирьох стінок – що найчастіше зустрічаються на практиці. Різні типи вузлів стінок можна звести до типових спряжень, які показані на рис. 1.

Рис. 1 Типові спряження стінок: а – лобові; б – кутові; в – таврові; г – V – подібні; д – вилкоподібні; е – К – подібні; ж – К – подібне (шахове); з – Х – подібне; и – хрестоподібне.

Товщина стінки деталі залежить від її довжини, текучості пластмаси, механічної міцності матеріалу, конфігурації елемента деталі. Співвідношення між товщиною і стінки і довжиною деталі повинно мати строго визначене значення, але встановлюють його з врахуванням інших факторів.

Вплив текучості особливо проявляється при використанні реактопластів, текучість яких є значно нижчою від текучості термопластів. Із мало текучих пластмас можна отримати вироби малої висоти, а із високо текучих – високі тонкостінні конструкції.

При значній механічні міцності пластмас можливе отримання більш високих тонкостінних деталей, при низькій міцності такі вироби виготовляти недоцільно, хоч і технологічно можливо.

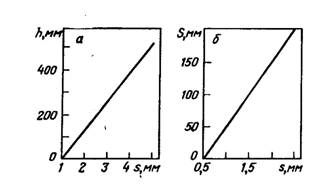

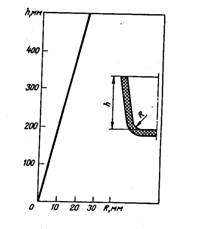

При конструюванні пластмасових пустотілих литих моделей товщину стінок можна визначати із графіка приведеного на рис.2

Рис. 2 Визначення мінімальної товщини стінок виробів із пластмас: а – термореактивних; б – термопластичних. (h - висота виробу; s - товщина стінок виробу; S - довжина шляху розплаву термопласту.

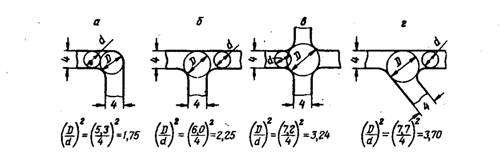

В місцях спряжень збільшується об’єм маси, що приводить до браку внаслідок утворення газових пустот або поверхневих нерівностей. На рис. 3 показані можливі варіанти спряжень з однаковими радіусами закруглень. Вписані кола дозволяють визначити об’єм маси в спряженні.

Рис. 3 Варіанти спряжень стінок однакової товщини (наприклад, S = 4 мм). (Збільшення маси матеріалу в “вузлах” спряжень в % складає 75-а, 125-б, 224-в, 270-г).

Досвід показує, що можливо отримати в серійному виробництві виробів із прес-порошків з діаметральними розмірами до 50мм і висотою до 10мм з товщиною стінок до 0.5мм; Такі ж і менші (до 0.3мм) – при прес-литві малогабаритних виробів із волокнистих прес-матеріалів типу АГ-4 і литві під тиском виробів із поліамідів. Для виробів із мас холодного пресування мінімальна товщина стінок повинна складати 4-6мм.

Необхідно передбачати небезпеку не заповнення розплавом вузьких щілин, наприклад при литві під тиском необхідно розміщувати впускні канали для розплаву біля відповідних тонкостінних ділянках і враховувати підвищення в’язкості розплаву за рахунок його самонагрівання; з іншого боку, і потовщені ділянки необхідно краще підживлювати для компенсації маси, що зменшується при охолодженні і усадці.

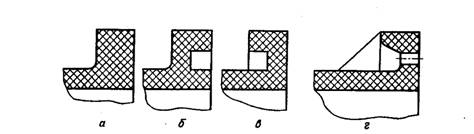

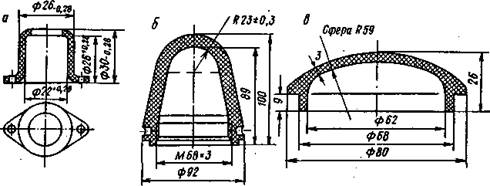

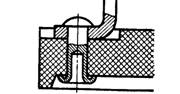

Особливу увагу необхідно приділяти конструюванню торців виробу. Вони не повинні бути надто потовщеними, щоб полегшити формування і виймання виробу. При виштовхуванні виробу виникають значні напруження в місцях взаємодії з штовхачами в зв’язку з чим необхідно передбачати підсилення торцевих поверхонь, що взаємодіють з штовхачами. Торці конструюють у вигляді буртів різноманітних конструкцій, які запобігають короблення і поломку виробу, при цьому товщина буртів повинна бути в межах допустимої різниці товщини. Приклади можливих конструкцій полегшення конструкції торців виробів приведені на рис.4.

Рис. 4 Варіанти полегшення торців виробів. а – невірно; б, в – досягнення рівностінності; г – підвищення жорсткості за рахунок введення ребра.

Опорні поверхні виробів виконують такими, які б запобігали коробленню виробів після виймання їх із форми і в процесі експлуатації, а також витримувати експлуатаційні навантаження. Суцільні опорні поверхні, що не забезпечують стійкості виробу заміняють виступами, буртами, ніжками і ін.. Ці конструктивні елементи повинні виступати над поверхнею не більше ніж на 0.3 – 0.5мм. Краще всього використовувати трьох точкові опори. Елементи для кріплення виробу повинні бути достатньо міцними.

Відхилення від правильності геометричної форми плоских поверхонь знаходяться в прямій залежності від величини стріли прогину виробу. Значення максимально допустимих величин стріли прогину в залежності від найбільшого розміру виробів із пластмас визначаються по наступній емпіричній формулі:

Fmax = kLmax + 0.1,

Де Lmax – найбільший розмір, що виміряний в даній площині, мм; k – коефіцієнт, для реактопластів рівний 0.01 і для термопластів – 0.016.

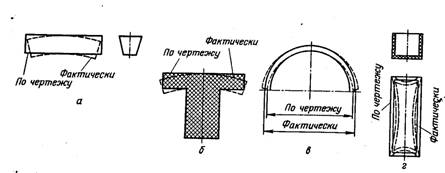

На рис. 5 приведені приклади спотворення поверхонь виробів, без спеціально виконаних опорних елементів і торців. Рис. 5 а, згин бруса в сторону зосередження більшої кількості прес-матеріалу; виріб Т-подібної конфігурації (рис. 5 б) згинається в сторону стояка, підковоподібний виріб (рис.5 в) деформується в сторону розгинання підкови; виріб коробчатої форми (рис. 5 г) мають тенденцію до прогину стінок всередину, що характерно для виробів із термопластів відлитих під тиском.

Рис. 5 Приклади конструкцій виробів без спеціальних опорних поверхонь (штрихами показано деформовані вироби). Пояснення в тексті.

Радіуси закруглень на зовнішніх і внутрішніх поверхнях виробів із пластмас сприяють полегшенню течії маси в формі, знизити концентрацію напружень, полегшити виймання виробу із форми, покращити зовнішній вигляд.

Особливо важливі радіуси закруглень на поверхнях виробів із термопластів, та як це сприяє покращенню умов заповнення форми. Радіуси закруглень не передбачаються на поверхнях, що знаходяться в площині рознімання форми, так як закруглення або фаски величиною 0.2 – 0.3 мм на цих поверхнях утворюються після зняття облою механічним способом.

Вибір величин радіусів закруглень залежить від висоти деталі, а також від товщини стінки і матеріалу виробу рис. 6.

Рис. 6 Рекомендовані радіуси закруглень R в залежності від глибини h формованого виробу.

Технологічні нахили поверхонь виробів із пластмас полегшують виштовхування виробу із форми. Вони також можуть мати і конструктивне значення. Наклони не назначаються: якщо конфігурація виробу сама сприяє простому вийманню його (наприклад конічний стакан); якщо внутрішня поверхня виробу має складну форму, що сприяє тому, що виріб після розкриття форми залишається на пуансоні, а формувати цей виріб в матриці не бажано тому що на поверхні залишаються сліди від виштовхувачів; якщо висота буртів або заглиблень не перевищує 1-5 мм; якщо виріб тонкостінний і має висоту не більше 10 – 15 мм. На рис. 7 приведені приклади конструкцій виробів без нахилів.

Рис. 7 Деталі без технологічних нахилів: а – колодка, прес-матеріал АГ-4; б – плат електроізоляційний, прес-матеріал АГ-4В; в – стакан, прес-матеріал АГ-4В; г – ковпачок, прес-матеріал К-214-2; д – заглушка, прес-матеріал К-18-2.

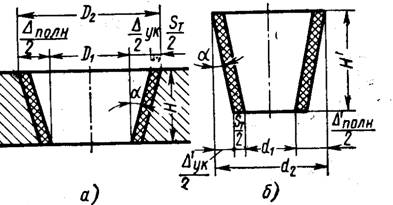

Величина технологічного нахилу впливає на розмірну точність відповідних елементів виробу (рис. 8).

Рис. 8 Схеми технологічного нахилу: а – для внутрішнього розміру D1; б – для зовнішнього розміру d1 (D1 і d1 – номінальні розміри.

Величина одностороннього нахилу визначається в залежності від висоти Н пластмасового виробу і кута нахилу a. При a £ 1о похибка від нахилу повинна розміщуватись в заданому полі допуску розміру, на точність якого впливає нахил (як і інші похибки геометричної форми, якщо вони по іншому не регламентуються). При a > 1о поверхні виробу розглядаються як конусні.

Рекомендовані для різних поверхонь виробів із пластмас значення кутів нахилу a:

| Зовнішні поверхні | 301; 451; 1о; 1,5о |

| Внутрішні поверхні і отвори глибиною більше 1.5d (d- діаметр отвору) | 451; 1о; 2о |

| Отвори глибиною до 1.5d | 301; 45о |

| Ребра жорсткості, виступи і т.д. | 10; 2о; 5о 4 до 10о |

При наявності кута нахилу необхідно враховувати також метод виштовхування виробу, шорсткість поверхні формуючих деталей, склад пластмаси. Мінімально допустимі значення технологічних нахилів для виробів із полістиролу, етролу, поліаміду складають 301 і 451, а для деталей із поліетилену 451 і 1о (відповідно на внутрішніх і зовнішніх поверхнях).

Ребра жорсткості конструюють з метою збільшення міцності, жорсткості виробів, локального підсилення, а також за технологічними міркуваннями – для більш рівномірного розподілу по всьому об’єму виробу внутрішніх напружень, усадки. Ребра жорсткості позволяють зменшити поперечне січення окремих елементів виробу. На плоских поверхнях вони сприяють підвищенню міцності, запобігають коробленню. Слід давати перевагу тонкостінним виробам але з ребрами жорсткості. Самі ребра повинні мати рівномірну товщину, конусність в напрямку замикання форми і закруглені внутрішні і зовнішні краї.

Найчастіше на практиці виконують ребра жорсткості у вигляді зрізаного конуса із закругленою вершиною і плавним переходом від стінки ребра до виробу. Висота внутрішніх ребер повинна бути не менше ніж на 0.5мм меншою від висоти виробу. Це потрібно для спрощення послідуючої механічної обробки поверхні, а також для того, щоб полегшити монтаж або складання.

При конструюванні виробів із ребрами слід або зовсім уникати замкнутих контурів, або виконувати їх із мінімальним периметром, так як пластмаса, що знаходиться всередині контуру, не може вільно усаджуватись, що приводить до появи тріщин.

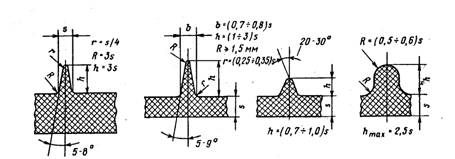

Рекомендовані співвідношення розмірів елементів ребер жорсткості приведені на рис. 9.

Рис. 9 Рекомендовані співвідношення розмірів ребер жорсткості виробів із пластмас.

Ребра слід розміщувати на прямих ділянках діагонально, або діаметрально так, щоб вони в процесі експлуатації працювали на стиск, а не на розтяг. Для збільшення жорсткості кришок, днищ, бокових стінок, якщо це конструктивно можливо, ребра жорсткості виконують мілкими (висотою 0.5 – 1.0 від ширини.

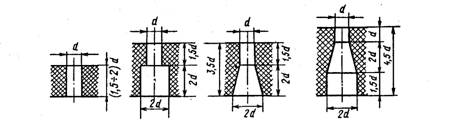

Отвори і заглиблення в пластмасових виробах, їх розміщення і кількість впливають на величину усадки і точність розмірів; у виробах із пластмас можна отримати отвори любої конфігурації. Але перевагу слід давати найбільш простим формам. Можлива конфігурація і співвідношення розмірів наскрізних отворів приведені на рис. 10.

Рис. 10 Можлива конфігурація і співвідношення розмірів наскрізних отворів у виробах із пластмас.

Найбільшу глибину глухих отворів, що розміщені в напрямку, перпендикулярному до напрямку формування, можна визначити за формулою

L = d[Epfmax /(8po)]1/4,

Де L – довжина отвору; d - діаметр отвору; Е – модуль пружності матеріалу формуючого знака; fmax - величина допустимого прогину; po - питомий тиск ан матеріал в процесі формування.

Приведена формула придатна для визначення довжини тільки циліндричних отворів (при величині одностороннього нахилу не більше – 1:50).

Допустиму довжину наскрізних отворів, також розміщених перпендикулярно до напрямку формування, можна визначити за формулою

L = d[6Epfmax /(5po)]1/4.

Номограма на рис 11 побудована згідно приведених формул при Е = 2*185МПа; fmax - = 0.005см. Лінії 1-7 відповідають питомому тиску ро: 20; 30; 40; 50; 60; 70; 80 МПа.

Рис. 11 Номограма для визначення максимально допустимих довжини l і висоти h отворів – наскрізних (1) і глухих (11).

Отвори під болти слід виконувати так, щоб можна було б використовувати шайби для зміцнення опорної поверхні.

Мінімально можливі розміри отворів у виробів із пошарових пластиків, що виконуються штампуванням або вирубкою, залежать від форми отворів і складають для круглих отворів d =0.5s, для квадратних отворів d ³ s (де s – товщина листа, а d – діаметр круглого отвору, розмір сторони квадрата або розмір найменшої сторони прямокутного отвору). Практично всі отвори по технологічним причинам слід виконувати з технологічними нахилами, напрямок яких відповідає напрямку форми.

Різьба у виробах із пластмас формується безпосередньо в процесі формування виробу. При виготовленні різьби необхідно враховувати усадку матеріалу і специфіку виготовлення формуючих знаків і кілець. Пресуванням і литвом під тиском можна отримати різьби на внутрішній і зовнішній поверхнях починаючи із 2.8 – 3 мм і більше і кроком не менше 0.7мм. Профіль різьби може бути різним, але перевагу слід давати метричним різьбам згідно ДЕРЖСТ 11709-81 (якщо згідно умов експлуатації для утворення різьбового з’єднання не потрібно іншої різьби – круглої, трапецеїдальної). Указаний стандарт регламентує норми взаємозамінності різьбових пластмасових виробів.

Різьбовими кільцями формують різьби на зовнішніх поверхнях елементів виробу. Різьбові кільця можуть бути цільними або розбірними. Розбірні кільця рекомендується використовувати при формуванні різьб із крихких матеріалів, наприклад, полістеролу. Використання таких кілець виключає викришування різьби при зніманні виробів із форми, але потребує операції зачищення від облою по поверхням рознімання кілець.

Якщо в різьбовому з’єднанні використовується металевий гвинт, то в пластмасу доцільно за армувати металеву вставку з різьбою. Співвідношення діаметрів і довжин робочої частини різьбових знаків можуть бути прийняті такими як і для гладких стержнів, що формують отвір. В більшості випадків велика глибина різьбових отворів не потрібна, і глибина формування призначається рівною 1.5 – 2 діаметра різьбового знаку. Перемичку між різьбовими отворами і віддаль між отвором і краєм поверхні виробу слід у 1.5 рази збільшити в порівнянні з гладкими отворами.

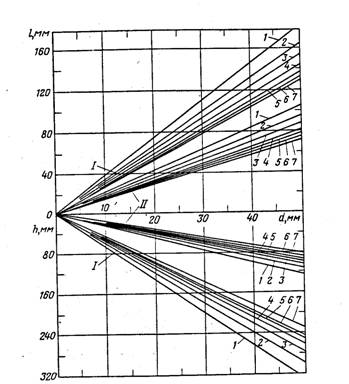

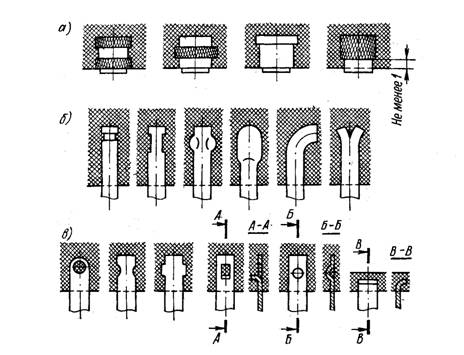

Рис.12 Формування різьб на поверхнях виробів із пластмас: а – одно- і багато західна різьба; б – різьба однакового кроку на двох послідовно розміщених поверхнях; в, г, д – правильні конструкції різьбових виробів.

Приклади формування різьб на деталях із пластмас приведені на рис. 12. Якщо на поверхні виробу знаходиться різьба в двох або більше місцях то такі різьби повинні мати однаковий крок. Західна частина різьби виконується так, щоби на довжині (0.5 – 2) р ( р – крок) не було нарізки, що полегшує нагвинчуванню в початковий момент. На іншому кінці частина поверхні може бути без різьби.

Різьбові поверхні виробів із шарових пластмас звичайно нарізають мітчиками.

Різьба у виробах із пластмас повинна конструюватись на основі розрахунків. В різьбовому з’єднанні виникають осьові напруження розтягу в стінках виробу і стискаючі напруження на поверхні різьби. При великій кількості витків стискаючі напруження зменшуються, а напруження розтягу зростають, і виникає небезпека руйнування виробу від їх дії. Із умови рівно міцності стінки виробу на розтяг (sр) і різьби на зминання (sзм) розраховують число витків різьби:

N1 = (sр/(sзм)/ (d/h),

Де h – висота різьби; d - товщина стінки виробу, яку визначають по впадинам різьби.

Із умови рівно міцності на розтяг і згин стінки різьбового виробу розраховують число витків різьби:

N2 = 3(d + h) /d,

При чому завжди N2 > N1.

Із умови рівно міцності на розтяг в осьовому і тангенціальному напрямках число витків визначають за формулою

N3 = d/(2ptga), де d – діаметр різьби; a - кут нахилу бокової поверхні витка різьби.

При максимальному осьовому навантаженні в наслідок деформації різьби утворюється радіальний зазор:

D3 = (sр/Е)[d2/(4прtga)].

Якщо D3 = h, то внаслідок значної еластичності пластмаси відбувається витягування болта або гайки.

Мінімальні розміри перемичок для різьбових отворів і товщини дна при глухій різьбі приведені в табл. 1

Раціональні співвідношення конструктивних елементів різьбових вставок приведені в табл. 2.

Замість різьб в з’єднаннях типу “пластмаса – пластмаса” конструюють різні замкові з’єднання, використовуючи еластичні властивості матеріалів виробів. На рис. 13 приведений приклад такого з’єднання.

Рис. 13 Варіант конструкції замкового з’єднання двох виробів.

Для запобігання пошкоджень елементів з’єднання кут a повинен бути в межах 30 – 400, а висота l = (0/2 – 0/3) d; розміри а і h доцільно приймати рівними для обох з’єднувальних деталей: d2 < d1; b = 15 – 200 –(позначення див рис. 13).

Конструкції пластмасових виробів з арматурою. Необхідність використання арматури виникає в наступних випадках: підвищення міцності і жорсткості виробу; підвищення точності і визначеності спряжень виробу з іншими виробами особливо металевими; для підвищення зносостійкості при необхідності використання клепаних з’єднань.

Арматура буває трьох видів: втулкова, стержнева, листова.

Відомі способи коли арматура встановлюється в наперед з формований виріб. В даному випадку з’єднання відбувається за рахунок усадки матеріалу, який щільно охоплює арматуру. Також з’єднання арматури з пластмасовим виробом може бути створено за допомогою клею, а також розвальцюванням та ін..

Конструкції виробів із запресованою арматурою мають достатню міцність кріплення арматури в пластмасі і високу точність координації арматури. Проте такі конструкції мають недоліки: велика імовірність появи тріщин в матеріалі; знижується продуктивність виготовлення таких виробів; затрудняється процес автоматизації виготовлення виробів.

Виготовлення армованих виробів шляхом послідуючого складання частково ліквідує вказані недоліки.

Там, де арматура є струмопровідна, її необхідно розмістити так, щоб збільшити шлях електричного розряду, максимально віддаляючи контакти або вводячи додатково ребра чи пази.

При пресуванні виробів із арматурою потрібно передбачати спеціальні гнізда для встановлення і фіксації арматури. Фіксація арматури повинна забезпечити достатню її стійкість при заповненні форми пластмасою. Арматура повинна зручно встановлюватись у гнізда і шар пластмаси, що її омиває був достатнім з врахуванням умов міцності елемента.

Металева арматура суттєво впливає на точність виготовлення виробів, так як вона затрудняє, здержує процес усадки після її виймання із форми. Від раціонального розміщення арматури залежить правильність геометричної форми виробу. Арматуру не слід близько розміщувати біля поверхні, внутрішньої стінки, а також з однієї сторони виробу, що може привести до спотворення геометрії виробу і зростання внутрішніх напружень.

Мінімальні товщини шару пластмаси навколо металевої арматури (від 0.5 до 5 мм) вибирають з врахування розміру арматури і фізико-механічних властивостей пластмас таким чином, щоб запобігти появі тріщин від у скочування виробу. Для створення тонких шарів пластмаси на металевих деталях необхідно використовувати матеріали з низькою усадкою і невеликим коефіцієнтом лінійного розширення. Для запобігання напучування пластмаси над арматурою віддаль в від її краю до поверхні деталі повинна бути більшою 1.5 – 2мм. Ця рекомендація придатна для арматури діаметром др 5мм.

Розміщувати арматуру перпендикулярно до напрямку прикладання зусилля не рекомендується, проте якщо така арматура є необхідною, необхідно передбачувати можливість встановлення опорних знаків у формі.

В якості арматури використовують деталі із металів, кераміки і скла. Більше всього використовують арматуру із сталі, латуні, бронзи, причому не завжди необхідно армувати обидві спряжені деталі. наприклад добре протистоять зношуванню такі пари як сталь - капрон або сталь - пластмаса із деревним наповнювачем.

Способи закріплення арматури у виробі. З’єднання арматури з пластмасою повинно бути настільки міцним. щоби при вийманні арматури руйнувався б виріб, або деформувалась арматура.

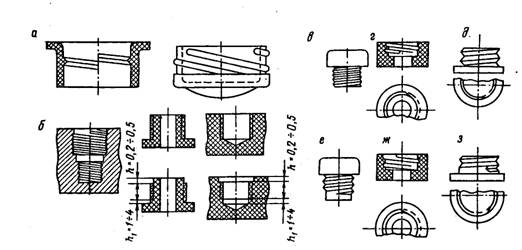

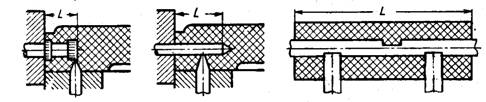

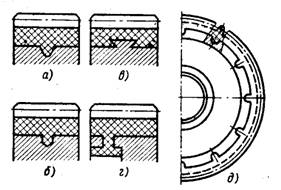

Використовують наступні способи закріплення арматури (рис. 14).

Рис. 14 Варіанти закріплення арматури у пластмасових виробах: а – круглої; б – із дроту; в – пластинчастої.

Фіксуючі елементи арматури, які запресовуються або наформовуються у прес-матеріал, визначають геометричне положення арматури у виробі: крім базування, вони виконують функції кріплення арматури. Деякі найчастіше широко вживані фіксуючі елементи приведені в табл. №1.

Рекомендовані співвідношення розмірів втулкової арматури приведені в табл. №2. Деякі види втулкової арматури показані на рис. 15.

Рис. 15 Варіанти закріплення втулкової арматури.

Втулкову арматуру рекомендується використовувати з глухим нарізним отвором. Кругла і конусна головка сприяє ковзанню пластмаси при пресуванні. Наскрізні отвори у втулкові нарізні арматурі виконувати не рекомендується, так як пластмаса може при пресуванні виробу проникати в різьбовий отвір.

Рис.16 Способи фіксації штифтової і стержневої арматури.

Деякі варіанти закріплення стержневої арматури показано на рис. 16. Шестигранні головки забезпечують непогане закріплення, але грані можуть викликати появу тріщин, тому навколо арматури необхідно мати пластмасовий матеріал товщиною не менше 2/5 від діаметра головки.

Стержневу арматуру закріплюють за допомогою загинів на кінцях або розрізів і петель.

Рис. 17 Варіанти кріплення плоскої листової арматури

Плоску листову арматуру в залежності від товщини закріплюють за допомогою вирізів, отворів, відгинів (рис. 17). Кріплення за допомогою отворів використовується при товщині арматури не менше 1мм; бокові вирізи глибиною 0.3 – 0.5мм дозволяють закріплювати арматуру товщиною до 1мм.

При малій товщині січення пластмаси недоцільно використовувати отвори або вирізи, рекомендується зігнута арматура.

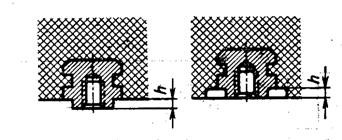

Варіанти кріплення зубчастого вінця до основи показані на рис. 18.

Рис.18 Варіанти кріплення кільцеподібної арматури до вінця зубчастого колеса із пластмаси.

Варіанти на рис18, а і б, використовують в передачах з малими кутовими швидкостями і незначними коловими зусиллями. Зчеплення вінця з основою тут відбувається за рахунок канавки радіусом 5 – 8мм (рис. 18 а) або рядом глухих отворів діаметром 4 – 6мм і глибиною 5 – 8мм, розміщених на зовнішньому діаметрі на віддалі 20 – 25мм один від другого (рис. 18, б).

Конструкції на рис. 18, в і г використовують в передачах з підвищеними швидкостями. В конструкції на рис. 18, в кільцевий фігурний виступ виконаний на зовнішньому діаметрі основи. Варіант на рис.18, г містить внутрішній пластмасовий вінець, який заливається через ряд отворів діаметром 4 – 6мм, розміщених на віддалі 25 – 30мм один від другого.

Для зубчастих коліс, що працюють в особливо важких умовах, рекомендується варіант закріплення, в якому по зовнішньому діаметрі основи висверлюються отвори діаметром 8 –10 мм (рис. 18, д).

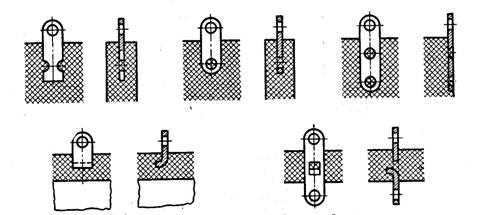

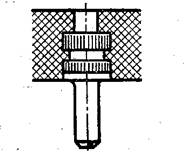

В процесі формування пластмасових деталей на арматуру діють значні зусилля від потоку пластмаси, тому арматуру необхідно надійно фіксувати у прес-формі. Так, наприклад, для фіксації втулкової арматури використовують гладкі або різьбові отвори діаметром не менше 2.5 – 3 мм і виступаючі із пластмаси частини арматури. Виступаючі частини арматури повинні бути циліндричної форми і висотою h ³ 1мм (рис. 19) при точності виготовлення не нижче 3 -го класу.

Рис. 19 Способи фіксації втулкової арматури.

Для запобігання осьового зміщення штифтової чи втулкової арматури в процесі пресування виробів передбачаються технологічні отвори під опорний знак (рис. 20).

Рис. 20 Спосіб фіксації штифтової арматури.

У виробах з штифтовою і стержневою арматурою якщо її довжина L є більшою від двох її діаметрів, яка розміщена перпендикулярно до осі пресування, необхідно також передбачити технологічні отвори для встановлення опорних знаків у прес-формі (рис. 16).

Рекомендовані діаметри опор і віддалі між ними в залежності від діаметра арматури приведені в табл. №3.

Штампована арматура із листової сталі є менш стійкою, вона чинить опір течії прес матеріалу у прес-формі, тому деформується інколи виривається із посадочних гнізд. Тому штамповану арматуру слід розміщувати так, щоб її ребра були сприятливо орієнтовані до напрямку течії маси.

Для отримання надійного зв’язку арматури з масою поверхні арматури по яким відбувається з’єднання, ретельно зачищають абразивним папером і обезжирюють. Для збільшення міцності з’єднання, на поверхні арматури наносять пряму або сітчасту накатку, рифлення, різьбу, кільцеві канавки, отвори, фрезерують лиски або пази.

Матеріали пластмасового армованого виробу і арматури вибирають із близькими коефіцієнтами лінійного розширення. Коефіцієнти лінійного розширення пластмас приведені в табл. №4, а для армуючих матеріалів в інтервалі температур 0 – 1000С – приймають:

| Матеріал | Коефіцієнт лінійного розширення (a*106) |

| Скло | 0.5 – 3.2 |

| Фарфор | 3.4- 4.1 |

| Кераміка | 5.0 – 10.0 |

| Сталі конструкційні | 10 – 12 |

| Мідь | 16.5 |

| Бронза | 14.9 – 20.4 |

| Латунь | 17.0 – 21.2 |

| Алюмінієві сплави | 19.5 – 24.5 |

| Срібло | 19.7 |

Розміщувати арматуру з потовщеною частиною рекомендується із заглибленням (рис. 19), щоб запобігти відриву виступу від пластмасової поверхні в процесі усадки. Запобігання можливості затікання пластмаси в гнізда дозволяють різьбові букси, приведені в табл. № 2.

Пресування арматури у гарячий виріб як правило використовують у випадку великих розмірів арматури і при не великій товщині шару пластмаси навколо запресованої арматури (від 35 до 50% від діаметра арматури), що викликає небезпеку появи тріщин від внутрішніх напружень при усадці виробу. Натяг створюється за рахунок усадки пластмаси при охолодженні деталі з арматурою. При даному способі використовується тільки 75 – 50% усадки, що понижує внутрішні напруження і запобігає руйнуванню напресованого шару.

Арматура повинна мати пряму паралельну накатку і кільцеві канавки (сітчаста накатка зрізає частину матеріалу і знижує натяг в з’єднанні).

Закріплення арматури способом вклеювання використовують для армування тонкостінних і малогабаритних виробів, а також для закріплення тонкої ажурної металевої, керамічної або скляної арматури.

Встановлення арматури на клею в холодну пластмасову деталь виконують згідно технології, що використовується для склеювання інших матеріалів з пластмасами. Для забезпечення доброго зв’язку між контактними поверхнями слід передбачити зазор в межах 0.04 – 0.06 мм на сторону. Для склеювання використовують універсальні клеї типу БФ, епоксидні і ін.

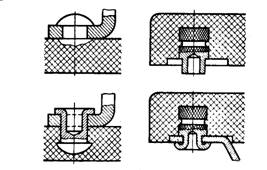

Рис. 21 Кріплення арматури за допомогою заклепок у наперед за формованих у виріб.

Рис. 22 Кріплення арматури за допомогою заклепок при формуванні виробу.

Армування за допомогою заклепок найбільш поширено у радіотехнічній промисловості. Заклепки закріплюють у виріб пресуванням (рис. 21) або вводять в наперед заготовлені місця (рис. 22). Здебільшого використовують трубчасті заклепки, які легко деформуються при склепуванні.

2018-02-13

2018-02-13 2119

2119