Общая задача управления технологическим процессом формируется обычно как задача максимизации (минимизации) некоторого критерия (себестоимости, энергозатрат) при выполнении ограничений на технологические параметры, накладываемые регламентом. Решение такой задачи для всего процесса в целом очень трудоемко, а иногда практически невозможно в виду большого числа факторов, влияющих на ход процесса. Поэтому весь процесс разбивают на отдельные участки, которые характеризуются сравнительно небольшим числом переменных. Обычно эти участки совпадают с законченными технологическими стадиями, для которых могут быть сформулированы свои подзадачи управления, подчиненные общей задаче управления процессом в целом.

Химические реактора являются основными аппаратами в технологической схеме процесса получения стирола путем дегидрирования этилбензола [4]. Спецификой автоматизации тепловых процессов является то, что они очень энергоемки, поэтому система автоматизации должна способствовать снижению энергозатрат на обеспечение заданной степени превращения исходного вещества в конечный продукт при заданной максимально возможной интенсивности реакции.

|

|

|

Для формулировки задачи необходимо ввести обозначения искомых переменных и исходных данных, записать в этих обозначениях критерий оптимальности, который в результате решения должен принять минимальное или максимальное значение, и выписать набор условий, определяющих множество допустимых решений. Такими условиями являются пределы, в которых может выбираться каждая из них.

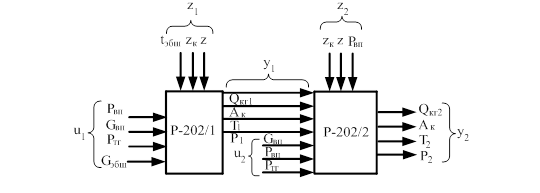

На детализированной структурной схеме объекта управления (рис. 1.2.) показаны возможные воздействия на объект управления:

Рис.1.2. Детализированная структурная схема объекта управления

u1- управляющие воздействия на реактор Р-202/1:

Gвп- расход водяного пара в печь П-201;

Рвп- давление водяного пара в печь П-201;

Gэбш- изменение расхода этилбензольной шихты в реактор Р-202/1;

Ртг- давление топливного газа в печь П-201;

z1- возмущения, действующие на реактор Р-202/1:

tэбш- изменение температуры этилбензольной шихты в реактор Р-202/1;

zк- закоксованность катализатора;

z- старение установки;

у1- переменные, характеризующие состояние контактного газа после реактора Р-202/1:

Qкг1- состав контактного газа после реактора Р-202/1;

Ак- активность катализатора;

Т1- температура в реакторе Р-202/1;

Р1- давление в реакторе Р-202/1;

u2- управляющие воздействия на реактор Р-202/2:

Gвп- расход водяного пара в печь П-201;

Рвп- давление водяного пара в печь П-201;

Ртг- давление топливного газа в печь П-201;

z2- возмущения, действующие на реактор Р-202/2:

|

|

|

zк- закоксованность катализатора;

z- старение установки;

Рвп- изменение давления водяного пара в печь П-201;

у1- переменные, характеризующие состояние контактного газа после реактора Р-202/2:

Qкг2- состав контактного газа после реактора Р-202/2;

Ак- активность катализатора;

Т2- температура в реакторе Р-202/2;

Р2- давление в реакторе Р-202/2.

Критерий управления:

При действии на объект вектора возмущений Z (см.рис.1.2.) нужно найти вектор управляющих воздействий U*=(U1*,…, Ur*) минимизирующий (или максимизирующий) значение целевой функции Q (Z,U):

Q*(Z,U)=min Q(Z,U),

при соблюдении ограничений на входные переменные процесса:

R1(F,U)≥0

...

...

...

Rk(F,U) ≥0.

На переменные u1,u2,y1,y2,z1,z2 наложены следующие ограничения:

| 560 0С < Т1 <600 0С |

| 600 0С< Т2 < 630 0С |

| Р1 ≤ 100 кПа |

| Р2 ≤ 100 кПа |

| 50 т/ч <Gвп < 95 т/ч |

| 200 кПа <Ртг < 320 кПа |

| Рвп ≤ 600 кПа |

Целевая функция численно выражает нашу заинтересованность в том или ином режиме объекта.

В качестве целевой функции принимаем критерий, имеющий технологическую природу – производительность установки, показатели качества получаемого продукта (степень превращения в реакторах).

При заданном объеме выпуска конечной продукции критерий примет вид:

Q=  → min,

→ min,

где Цi – цена i-го вида материала или энергии;

Gi – количество израсходованного за год i-го вида исходных материалов или энергии;

m – количество затрачиваемых в процессе параметров.

Задача управления процессом сведется к минимизации технологических затрат.

Важным этапом в разработке системы автоматического управления является анализ системы, так как она должна обеспечивать достижение поставленной цели управления. Это вытекает из экономической целесообразности процесса. При этом также важно, чтобы система автоматического управления была по возможности проста и легка в эксплуатации, пожаро- и взрывобезопасна, и соблюдались требования технологического регламента в любых условиях производства, обеспечивалась безаварийная работа оборудования.

Поэтому для химического реактора ставится следующая задача:

- обеспечение заданной степени превращения исходного вещества в конечный продукт, при минимальных энергозатратах, с соблюдением условий безопасности и безаварийности работы.

2020-01-15

2020-01-15 287

287