Для заданного подшипника качения, данные которого приведены в таблице 1, исходя из условий работы подшипникового узла, выбрать посадки внутреннего и наружного кольца на вал и в корпус.

Построить схемы расположения полей допусков колец подшипника с валом и корпусом. Определить предельные зазоры (натяги) в соединениях. Выполнить сборочный чертеж узла подшипника качения и деталировочные чертежи посадочных поверхностей вала и корпуса с указаниями размеров, полей допусков, шероховатости посадочных поверхностей и предельных отклонений формы вала и отверстия в корпусе.

Подшипник 6-305 ГОСТ 8338 – 75 по таблице 96 [5, стр.117] и таблице 2 [6, стр. 189] расшифровываем, что шарикоподшипник радиальный, однорядного типа 0000. Класс точности подшипника – 6, средней серии диаметров 3 (6), широкой серии ширин 6 с  мм,

мм,  мм,

мм,  мм, r=2,

мм, r=2,  мкм,

мкм,  мкм.,. Для всех классов верхнее отклонение присоединительных диаметров принято равным нулю.

мкм.,. Для всех классов верхнее отклонение присоединительных диаметров принято равным нулю.

Так как подшипник является готовым изделием с заводскими предельными отклонениями, то для образования посадки диаметры наружного и внутреннего колец приняты соответственно за диаметры основного вала и основного отверстия, а следовательно, посадки наружного кольца с корпусом осуществляют по системе вала, а посадки внутреннего кольца с валом – по системе отверстия.

|

|

|

Посадку подшипника качения на вал и в корпус выбирают в зависимости от типа и размера подшипника, условий его эксплуатации, величины и характера действующих на него нагрузок и вида нагружения колец. Различают три основных вида нагружения колец: местное, циркуляционное и колебательное (СТ СЭВ 773 – 77).

При местном нагружении кольцо воспринимает постоянную по направлению результирующую радиальную нагрузку R одним и тем же ограниченным участком окружности дорожки качения и передает ее соответствующему ограниченному участку посадочной поверхности вала или корпуса, что имеет место, например, когда кольцо не вращается относительно нагрузки.

При циркуляционном нагружении кольцо воспринимает результирующую радиальную нагрузку R последовательно всей окружностью дорожки качения и передает ее также последовательно всей посадочной поверхности и постоянно направленной нагрузке R.

Посадки нужно выбирать так, чтобы вращающееся кольцо подшипника было смонтировано с натягом, исключающим возможность обкатки и проскальзывания этого кольца по посадочной поверхности вала или отверстия в корпусе в процессе работы под нагрузкой; другое кольцо нужно монтировать с зазором.

Монтаж подшипника с натягом производят преимущественно по тому кольцу, которое испытывает циркуляционное нагружение. В данном случае это внутреннее кольцо подшипника. Наличие зазора между циркуляционно нагруженным кольцом и посадочной поверхностью детали может привести к развальцовыванию и истиранию металла сопряженной детали, что недопустимо. При циркуляционном нагружении колец подшипников посадки выбирают по величине РR – интенсивности радиальной нагрузки на посадочной поверхности.

|

|

|

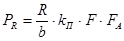

, (2.1)

, (2.1)

где R - радиальная нагрузка на опору, кН; b – рабочая ширина посадочного места, м;  (В – ширина подшипника; r – радиус скругления кромок отверстия внутреннего кольца); kП – динамический коэффициент посадки, зависящий от характера нагрузки (при перегрузке до 150%, умеренных толчках и вибрации kП = 1); F – коэффициент учитывающий степень ослабления посадочного натяга при полом вале или тонкостенном корпусе (при сплошном вале F = 1); FA = коэффициент неравномерности распределения радиальной нагрузки Fr между рядами роликов в двухрядных конических роликоподшипниках или между сдвоенными шарикоподшипниками при наличии осевой нагрузки FA на опору (FA = 1).

(В – ширина подшипника; r – радиус скругления кромок отверстия внутреннего кольца); kП – динамический коэффициент посадки, зависящий от характера нагрузки (при перегрузке до 150%, умеренных толчках и вибрации kП = 1); F – коэффициент учитывающий степень ослабления посадочного натяга при полом вале или тонкостенном корпусе (при сплошном вале F = 1); FA = коэффициент неравномерности распределения радиальной нагрузки Fr между рядами роликов в двухрядных конических роликоподшипниках или между сдвоенными шарикоподшипниками при наличии осевой нагрузки FA на опору (FA = 1).

кН/м.

кН/м.

По таблице 4.82 из [5, стр. 818] определяем, что заданным условиям для вала соответствует поле допуска  по ЕСДП СЭВ.

по ЕСДП СЭВ.

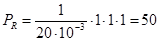

Минимальный натяг, с которым должно быть смонтировано вращающееся кольцо подшипника.

, (2.2)

, (2.2)

где R – радиальная нагрузка, кН; k - коэффициент (для подшипников средней серии 2,3).

мм.

мм.

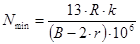

Во избежание разрыва колец подшипника наибольший натяг посадки не должен превышать допускаемого натяга

, (2.3)

, (2.3)

где [ур] - допускаемое напряжение при растяжении (для подшипниковой стали [ур] ≈ 400 МПа).

мм.

мм.

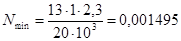

По таблице 4 [2, стр. 290] определяем предельные отклонения вала при допуске  :

:  мкм;

мкм;  мкм, а также найдём и следующие величины:

мкм, а также найдём и следующие величины:

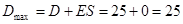

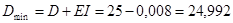

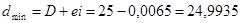

Для размера Æ25 мм и класса точности 6, по таблице находим значения отклонения внутреннего кольца подшипника:

Верхнее отклонение ES=0

Нижнее отклонение EI=-0,008 мм

Предельное отклонение вала Æ25 jS 6.

Принимаем систему отверстия:

Верхнее отклонение es=0,0065 мм

Нижнее отклонение ei= -0,0065 мм

1. Предельные размеры

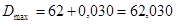

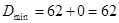

мм

мм

мм

мм

мм

мм

мм

мм

2. Допуски отверстия и вала

мм

мм

мм

мм

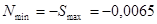

3. Максимальный и минимальный натяги

мм

мм

мм

мм

Из всего этого можно сделать вывод, что  ;

;  - так как оба условия выполнены, то, следовательно, посадка выбрана правильно.

- так как оба условия выполнены, то, следовательно, посадка выбрана правильно.

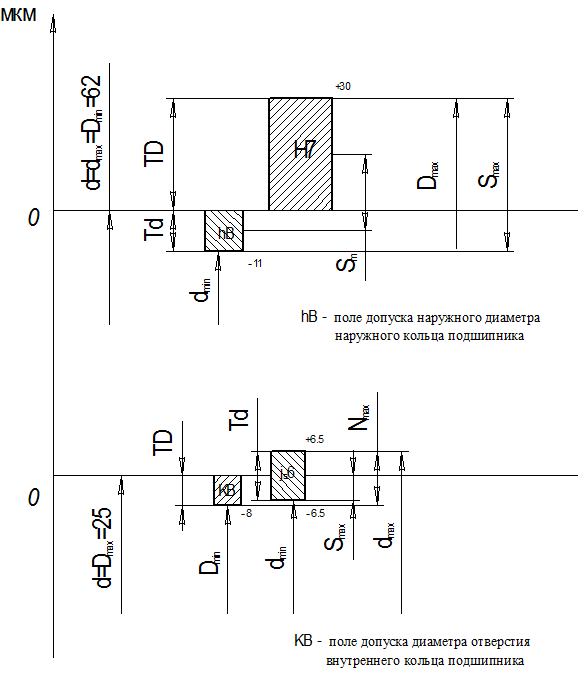

Схема расположения поля допуска кольца показана на рисунке 1.5.

С зазором монтируют то кольцо, которое испытывает местное нагружение; при такой посадке устраняется заклинивание шариков, а кольцо, смонтированное с зазором, под действием толчков и вибраций постепенно поворачивается по посадочной поверхности, благодаря чему износ беговой дорожки происходит равномерно по всей окружности кольца. Срок службы подшипников при такой посадке колец с местным нагружением повышается. В данном случае местно нагруженным кольцом является наружное. Используя таблицу 8.6 [8, стр. 189], определяем посадку Æ62 Н7 в корпус для местно нагруженного кольца с посадочным диаметром 62 мм при перегрузке до 150%.

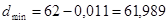

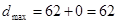

Принимается система вала для наружного кольца подшипника es = 0; ei = - 11, для поля допуска Н7 при номинальном размере до 80мм предельные отклонения будут следующими:  мкм,

мкм,  мкм. Кроме отклонений также рассчитываются и другие параметры:

мкм. Кроме отклонений также рассчитываются и другие параметры:

мм;

мм;

мм;

мм;

мм;

мм;

мм;

мм;

Допуск размера для отверстия

мм;

мм;

Допуск размера для вала

мм;

мм;

Наибольший зазор

мм;

мм;

Наименьший зазор

мм;

мм;

Средний зазор

мм;

мм;

Допуск посадки

мм.

мм.

|

|

|

Теперь проведём проверку:  мм.

мм.

Схема расположения полей допусков показана на рисунке 2.5

Рисунок 2.5 - Схемы расположения полей допусков колец подшипников качения, вала и отверстия

2020-01-14

2020-01-14 274

274