Перед ремонтом автосцепного устройства производится его очистка от грязи. После очистки автосцепку разбирают. Детали подлежащие неразрушающему контролю подаются на позицию неразрушающего контроля. Неразрушающий контроль автосцепного устройства производится в соответствии с требованиями:

- «Инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог»;

- РД 32.174-2001 «Неразрушающий контроль деталей вагонов. Общие положения. Руководящий документ»;

- РД 32.150-2000 «Вихретоковый метод неразрушающего контроля деталей вагонов. Руководящий документ»;

- РД 32.159-2000 «Магнито-порошковый метод неразрушающего контроля деталей вагонов. Руководящий документ».

Детали автосцепного устройства подвергаемые неразрушающему контролю, а также применяемые методы, приведены в таблице 2.

Таблица 2 – Детали автосцепного устройства подвергаемые НК

| Наименование детали | Метод НК | Критерий браковки | Вид работ, при которых производится НК | ||

| Корпус автосцепки | МПК (хвостовик и переход от хвостовика к головной части; все зоны в головной части –только для подтверждения результатов ВТК); ВТК (все зоны в головной части)

| Согласно Инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог | Плановые виды ремонта | ||

| Тяговый хомут | |||||

| Корпус-хомут поглощающих аппаратов Ш-6-ТО-4 | ВТК | ||||

| Клин тягового хомута | МПК | Трещины не допускаются. (Инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог) | |||

| Валик тягового хомута | |||||

| Маятниковая подвеска | |||||

| Стяжной болт поглощающего аппарата | МПК | После ремонта сваркой |

Детали перед сваркой и наплавкой должны быть сухими, очищены от окалины, продуктов коррозии, краски, грязи, масла. Очистка производится механизированным способом с применением армированных абразивных кругов, стальных щеток, зубило.

Разделку трещин допускается производить: механическим способом, электродуговым или специальными электродами и поверхностно-кислородной резкой. Для электродов типа ЭЧ2 диаметром 5 мм, сила тока при разделке трещин I = 350-380А ГОСТ-9467-75.

Кромки деталей после кислородной резки должны быть зачищены от шлака, натеков и капель. Разделка трещин выполняется на всю глубину залегания до основного металла и на 15-20 мм далее видимых границ начала и конца трещины.

После разделки трещин производится зачистка основного металла на ремонтируемом участке до металлического блеска на расстоянии не менее 20мм по обе стороны от границ разделанных кромок.

|

|

|

Разделанные трещины в корпусе автосцепки фиксируются в специальном журнале.

При ремонте деталей автосцепного устройства сваркой и наплавкой выполняются следующий работы:

Корпус автосцепки.

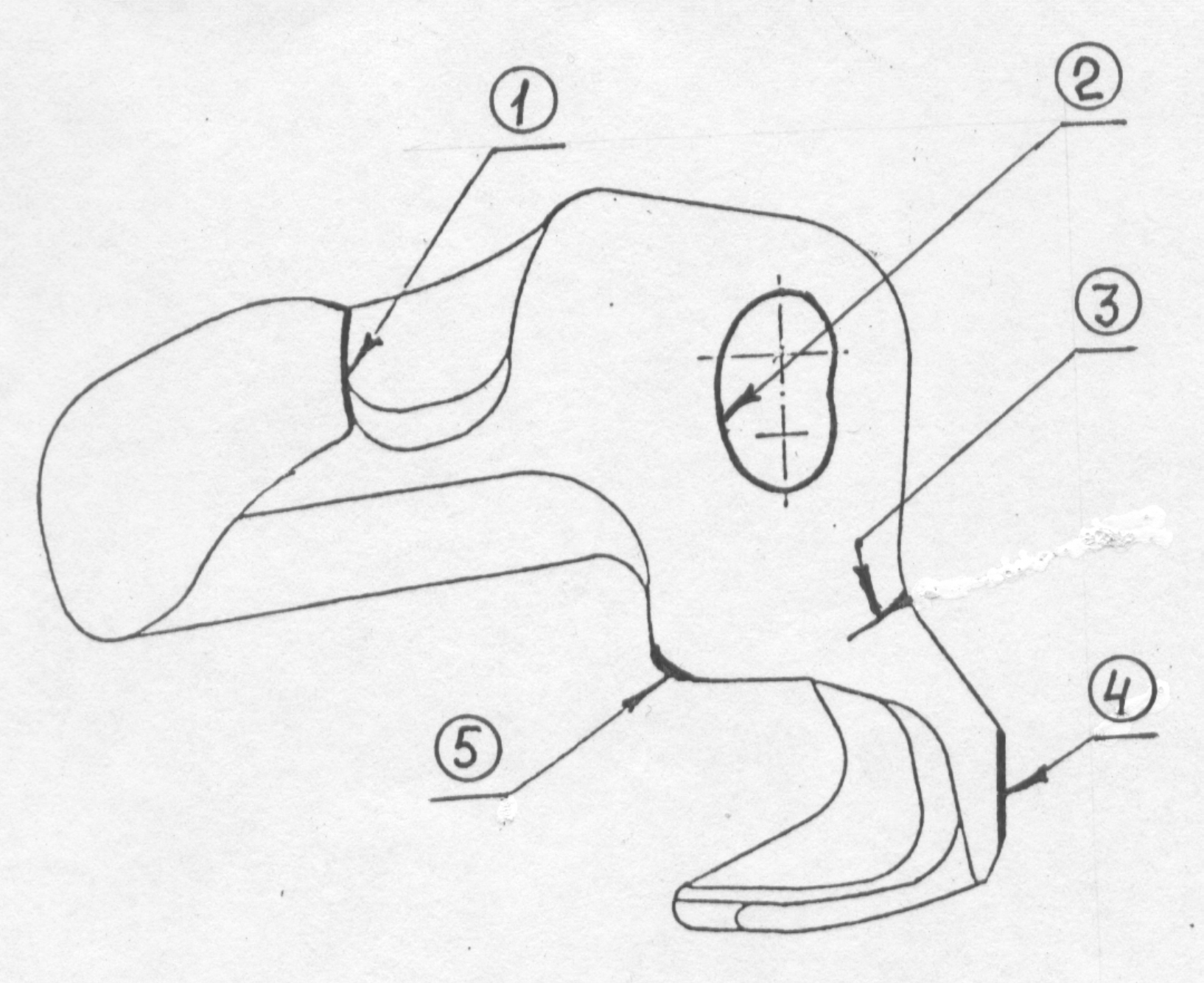

Рисунок 70 – Дефекты корпуса автосцепки, устраняемые сваркой и наплавкой

При всех видах ремонта разрешается:

а) заварка вертикальных трещин в зеве сверху и снизу в углах большого зуба, деф. 6, при условии, что после разделки они не переходят на горизонтальные плоскости наружных ребер;

б) заварка трещин в углах окна для замка и замкодержателя деф. 14, при условии, что после разделки они не выходят:

- в верхних углах окна для замка - на горизонтальную стенку поверхности головки;

- в верхнем углу окна для замкодержателя - за верхнее ребро со стороны большого зуба.

В нижних углах окна для замка и замкодержателя длина этих трещин не должна превышать 20 мм.

Заварку трещин производить с местным предварительным подогревом до температуры 250 – 300°С;

в) заварка трещины перемычки между отверстием для сигнального отростка и отверстием направляющего зуба замка, если такая трещина не выходит на вертикальную стенку кармана;

г) заварка трещины в месте перехода от головной части к хвостовой, деф. 4, при условии, что после ее разделки поперечное сечение стенок не уменьшается более, чем на 25%.

д) заварка трещин перемычки, деф. 16, для автосцепок типа СА-3 и СА-3М;

е) наплавка изношенной поверхности полочки для верхнего плеча предохранителя, деф. 21;

ж) приварка отломанной полочки для верхнего плеча предохранителя.

Допускается приварка новой полочки, изготовленной из стали Ст3, в соответствии с размерами, указанными на чертежах корпуса автосцепки типа СА-3 или СА-3М.

Полочка перед приваркой должна устанавливаться в проектное положение при помощи специального кондуктора. Сварка должна производиться с полным проваром по всей толщине полочки;

и) заварка трещин, распространяющихся от отверстия для сигнального отростка, деф. 20, длиной не более 30 мм по технологии согласованной Комиссией Совета;

к) наплавка изношенной торцевой поверхности хвостовика, деф. 1, если длина хвостовика менее 645 мм для автосцепок, СА-3 и менее 654 мм - для автосцепки СА-3М. После наплавки длина хвостовика должна быть не менее 650 мм для автосцепки СА-3 и 657 мм - для СА-М;

л) наплавка изношенных поверхностей хвостовика, деф. 2, и деф. 3, при глубине износа более 3 мм;

м) наплавка изношенной поверхности в окне для замка, деф. 18, и поверхности задней наклонной части кармана в месте опоры замка, деф. 5, при износе не свыше 6 мм;

н) наплавка изношенных тяговых поверхностей малого, деф. 11, и большого зуба, деф. 7, а также ударной поверхности малого зуба, деф. 10, и зева, деф. 8, при условии, что износостойкость нанесенного слоя металла или твердость наплавленного металла при устранении дефектов 7, 10 и 11, должна быть не менее 250 НВ для грузовых и не менее 450 НВ - для рефрижераторных вагонов.

При наплавке ударной поверхности малого зуба, деф. 10, кромку угла не скруглять;

п) наплавка изношенных стенок отверстий для валика подъемника, деф. 12;

р) наплавка изношенной цилиндрической поверхности и торца шипа для замкодержателя, деф. 9, или его приварка в случае излома;

с) наплавка изношенной поверхности места опоры шейки замкодержателя, деф. 17;

т) наплавка изношенных более 3 мм но не более 8 мм стенок овального отверстия под клин, деф. 15. Перед наплавкой задней стенки данного отверстия толщина перемычки хвостовика должна быть не менее 40 мм для автосцепок СА-3 и 44 мм - для СА-3М, измеренная в средней части.

Наплавку производить после удаления дефектов в ранее наплавленном металле механической обработкой и устранения деф. 1;

у) приварка шайбы в кармане корпуса со стороны меньшего отверстия для валика подъемника в случае уширения кармана;

|

|

|

ф) заварка трещины ограничителя вертикального перемещения, деф. 19, или его приварка взамен погнутого или отломанного;

х) наплавка деформированной поверхности затылочной ударной части, деф. 13;

ц) заварка мелких сетчатых трещин глубиной не более 8 мм на перемычке хвостовика при условии, что после их вырубки толщина перемычки автосцепки СА-3 будет не менее 40 мм, для СА-3М – не менее 44 мм;

ч) заварка мелких сетчатых трещин на боковых поверхностях отверстия под валик или клин тягового хомута глубиной не более 8 мм при условии, что после разделки толщина оставшейся стенки автосцепки СА-3 не менее 34 мм, СА-3М - не менее 28 мм.

Замок.

При всех видах ремонта разрешается:

а) наплавка изношенной замыкающей поверхности, деф. 1, при условии, что износостойкость или твердость наплавленного (нанесенного) слоя металла не менее 250 НВ для грузовых вагонов и не менее 400 НВ - для рефрижераторных вагонов;

б) наплавка изношенной задней стенки овального отверстия для валика подъемника, деф. 3, при износе не более 8 мм;

в) приварка сигнального отростка, деф. 4;

Рисунок 71 – Дефекты замка

г) наплавка изношенных мест нижней торцевой части замка и направляющего зуба, деф. 5, 6;

д) наплавка изношенных поверхностей шипа, деф. 7, или приварка нового шипа взамен отломанного;

е) заварка отверстий в замке и вставке автосцепки типа СА-3 (рефрижераторная - для секций ЦБ-5) и СА-3М, если диаметр их в замке более 17 мм, а во вставке - более 17,5 мм;

ж) наплавка изношенной замыкающей части вставки (СА-3М) в случае несоответствия ее шаблону.

Замкодержатель.

При всех видах ремонта разрешается:

а) наплавка изношенной упорной поверхности противовеса, деф. 1;

б) наплавка изношенных стенок овального отверстия, деф. 2;

в) заварка не более одной трещины, деф. 3;

г) наплавка изношенной опорной части и торцов лапы, деф. 4;

д) наплавка изношенных поверхностей расцепного угла, деф. 5.

Рисунок 72 – Дефекты замкодержателя

2020-01-14

2020-01-14 5338

5338